張海榮

(北京中冶設備研究設計總院有限公司)

摘要:針對某鋼鐵企業富余放散的高爐煤氣及轉爐煤氣,響應國家節能減排的號召,建設一座1×35MW+40MW高溫超高壓余熱電站,以有效回收利用企業富余煤氣。文中從高爐煤氣及轉爐煤氣利用方案、主要設備參數、工藝系統、主廠房布置等多方面進行了論述,詳細介紹了煤氣發電技術在該鋼鐵企業的應用情況。煤氣發電技術的應用既顯著降低了企業的生產成本,還達到了節約資源、保護環境的目的,對于鋼鐵企業節能減排具有一定的借鑒意義。

關鍵詞:煤氣發電;高溫超高壓;余熱回收;節能減排

近年來,國家對工業企業實施了一系列節能減排的強制措施,國內各個鋼鐵企業生存壓力巨大;另一方面,在目前鋼鐵企業產能過剩、整個行情蕭條之際,成本的高低成為一個企業生存的命脈,各個鋼鐵企業開始探求多方面降低成本的措施。

1 高溫超高壓煤氣發電技術

鋼鐵企業生產過程中會產生大量廢煙氣、廢氣(汽)、廢液、廢渣,這些都是重要的二次能源,可以再次被利用。煤氣發電技術可以充分利用富余的煤氣發電使其變廢為寶,化害為利,既獲得了經濟效益,又減少煤氣放散造成的環境污染,符合國家節能減排的產業政策。

煤氣發電技術主要是通過燃氣鍋爐燃燒廠區富余的煤氣產生蒸汽,通過對蒸汽參數進行調節優化,將蒸汽供入蒸汽輪機發電。目前,高溫超高壓煤氣發電是一種效率高、技術成熟的鋼廠余能利用方式,通過進一步提高蒸汽初參數和增加一次中間再熱,盡可能提高機組的熱效率。

2 企業富余能源情況及利用方案

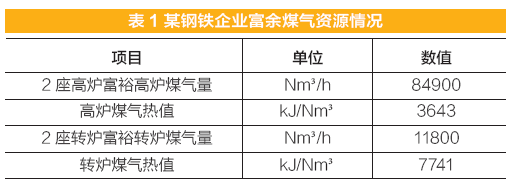

以某鋼鐵企業為例,該企業生產過程中存在大量的煤氣放散現象,既嚴重污染環境,又造成大量能源浪費。富余煤氣資源情況見表1。

根據煤氣平衡計算,折合可利用富余高爐煤氣資源約11×104Nm3/h,合8. 8億Nm3/a。

為了充分回收利用企業富余的高爐、轉爐煤氣,該企業增加了煤氣鍋爐及汽輪發電機組。結合企業實際電負荷分配情況,并考慮企業將來煤氣富余增多的情況,該工程采用13 0 t / h高溫超高壓再熱燃煤氣鍋爐及1×3 5MW+ 4 0MW凝汽式高溫超高壓汽輪發電機組,電站實際發電量為3 4MW,裝機方案見圖1。按年利用7200h計算,機組年發電量可達2. 4 48×108kWh,年外供電量2.27×108kWh。

3 主要設備參數

(1)該工程鍋爐采用130t/h高溫超高壓一次再熱燃煤氣鍋爐,主要設計參數見表2。

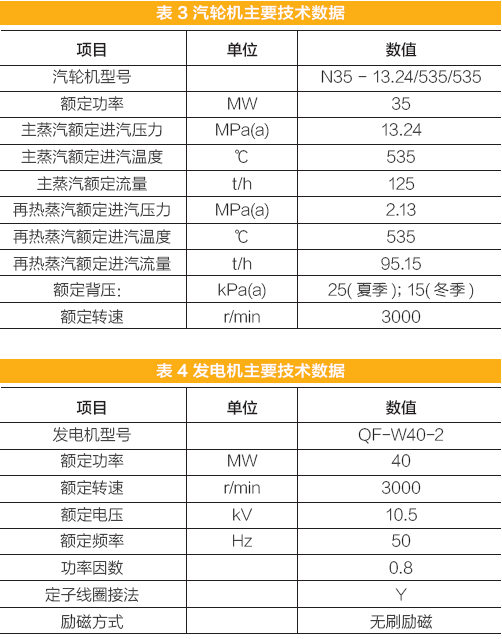

(2)該工程汽輪發電機組采用35MW高溫超高壓、一次再熱、凝汽式汽輪機配QF-40-2型40WM發電機,機組主要技術參數如表3、表4。

4 工藝系統

4.1 煤氣系統

煤氣系統分高爐煤氣輸、配送系統。轉爐煤氣經加壓機加壓后在高爐煤氣總管道上配送進入高爐煤氣管母管,混合煤氣由總母管送至鍋爐尾部,通過兩條分支母管輸送到鍋爐爐膛兩側,再由設在鍋爐四角的4根分支總管,分別配送給8個燃燒噴嘴,供入爐膛燃燒。煤氣總母管設有煤氣專用液動式眼鏡閥、電動硬密封蝶閥和電動快速切斷閥,以保證鍋爐在檢修或事故時煤氣的完全隔斷和快速隔離,另外管道閥門后設有手孔、放散管、氮氣吹掃接口管及流量裝置;在分支總管上設有電動硬密封蝶閥和電動快速切斷閥;在進燃燒器前的配送管上設調節閥和手動蝶閥,以調整煤氣給量;在分支總管、分支母管最高點處設放散管和取樣管;在鍋爐兩側分支母管最低點處設凝水管,將收集的煤氣凝水分別引至高爐煤氣凝水缸。

4.2 煙風系統

燃燒用氣采用高爐煤氣、轉爐煤氣。鍋爐點火采用液化天然氣,自動點火;煤氣燃燒器四角切圓布置,共計8臺,兩層布置。煤氣燃燒所用的助燃風由鍋爐尾部的2臺送風機供給,助燃風經空氣預熱器加熱后由燃燒器噴入鍋爐助燃,鍋爐爐膛內燃燒生成的煙氣經過熱器、再熱器、省煤器、空預器及煤氣加熱器換熱冷卻后由引風機送入高鋼筋混凝土煙囪,排入大氣。

4.3 熱力系統

熱力系統包括蒸汽輸送、給水系統、凝結水系統、抽汽系統、疏放水系統、冷卻水系統等等。

(1)主蒸汽及再熱蒸汽系統

主蒸汽系統采用分段單母管制。鍋爐產生的蒸汽由過熱器出口集箱接至主蒸汽母管,再由母管送至汽輪機主汽閥,再接至汽輪機做功。再熱冷段蒸汽管道從汽輪機高壓缸排汽口引出,接至鍋爐再熱蒸汽入口聯箱。再熱熱段蒸汽管道從鍋爐再熱器出口聯箱接出,接至汽輪機中壓缸做功。機組采用二級串聯簡化旁路系統,旁路的功能考慮在冷、熱態等工況下機組啟動和正常停機。

(2)給水系統

給水管道系統設三根給水母管,即給水泵入口側的低壓給水母管、給水泵出口側的高壓給水冷母管和高壓加熱器后的給水熱母管。給水系統母管均采用分段母管制,給水由除氧器引至低壓給水母管,再由母管分別引至電動給水泵,給水自電動給水泵出口依次經過高壓給水冷母管、高壓加熱器、高壓給水熱母管和給水操作臺,最后接至鍋爐省煤器入口。

(3)凝結水系統

凝結水系統設兩臺凝結水泵,一用一備。主凝結水從冷凝器引出后經過凝結水泵、汽封加熱器、低壓加熱器進入除氧器,除氧后的水進入鍋爐給水管網。凝結水采用分段母管制。主凝結水管道上設流量調節閥,閥前設凝結水再循環管,返回冷凝器熱井。

(4)抽汽系統

汽輪機設6級抽汽回熱系統。汽輪機的一、二段非調整抽汽為高加用汽;三段非調整回熱抽汽為除氧器用汽;四、五、六段非調整回熱抽汽為低加用汽。抽汽回熱系統包括汽封加熱器、低壓加熱器、熱力除氧器、高壓加熱器。

(5)疏放水系統及排污系統

汽輪機本體設一臺疏水膨脹箱,疏水收集到本體疏水膨脹箱后接入冷凝器;高壓加熱器疏水接至除氧器,緊急放水接至定排;低壓加熱器疏水接回冷凝器;汽封加熱器疏水接至低位水箱。主廠房疏放水系統收集鍋爐、汽輪機、汽水管路啟動、運行、事故、停機、停爐過程中產生的大量疏放水,收集的疏放水進入疏水擴容器(擴容的二次蒸汽接入除氧器汽平衡母管,疏水進入疏水箱)或疏水箱,經疏水泵送到除氧器。該項目排污系統設置1臺連續排污擴容器和1臺定期排污擴容器。

(6)冷卻水系統

給水泵油站冷卻、發電機空冷器、汽輪機冷油器、風機冷油器等設備采用閉式循環水冷卻,配置兩臺循環水泵,一運一備,設置一臺機力通風冷卻塔。循環水泵站送出冷卻水,經過用戶點換熱升溫后的冷卻水回到冷卻塔,經過冷卻塔降溫后回到循環水池,再通過循環水泵送出,循環不斷。

5 主廠房布置

主廠房為封閉式,抗震防烈度為8度。主廠房工藝布置流暢合理,技術先進成熟,鍋爐緊身密閉,汽輪機房雙層布置,標高±0.00層和+8m層,運行層標高8m,爐控室設在主廠房南側副跨,這樣布置即方便操作控制又使得爐前較為寬敞明亮,便于檢修通行,引風機棚設在爐后,緊鄰主廠房,煙道距離短,場地利用率高,占地面積小。

6 小結

某鋼鐵企業采用高溫超高壓煤氣發電技術后,每年可回收利用煤氣8 . 8 億N m3 ,年發電量為2 .4 48×108kWh,年外供電量2 . 27×108kWh。該工程充分消納了廠區剩余煤氣,消納廠區剩余煤氣,降低了生產成本、環境污染也得到了改善,為企業創造了良好的經濟效益和環境效益,對鋼鐵企業今后的節能挖潛、技術改造提供了一條新途徑。

參考文獻

[1] 蔡九菊, 王建軍, 陳春霞, 等. 鋼鐵企業余熱資源的回收與利用[J].鋼鐵,2007, 42(6): 1-7.

[2] 王紹文, 楊景玲, 趙銳銳, 等. 冶金工業節能減排技術指南[M].北京: 化學工業出版社,2008: 42-56.

[3] 李金亮. 鋼鐵企業煤氣發電方式的選型探討[J]. 河南冶金,2014,(4):23-24.