方桂平

(福建省東鍋節能科技有限公司)

摘 要:針對鋼鐵行業回收余熱余能發電技術存在余熱回收機組分散、 余熱資源回收利用率不高、 轉爐蒸汽放散和余熱發電機組效率低的問題。文章提出了從鋼鐵廠全局的角度考慮能量回收,利用煤氣燃燒的高位熱能帶動回收余熱的中低位熱能進行協同發電,以提高熱功轉換效率的解決方案,即用一臺高參數高效背壓機組與一臺大功率次中壓高溫冷凝機組實現了全廠余能余熱回收發電的目的,取消飽和蒸汽發電機組,整合低參數余熱發電機組,將鋼鐵廠余能余熱發電效率提高6.7%,使鋼鐵行業余能余熱發電水平提高到一個新的高度。

關鍵詞:鋼鐵行業;余能;余熱;協同發電

我國鋼鐵行業消耗了全社會總能耗的 10%左右,占比很高。同時,在鋼鐵生產過程中,有大量的余熱余能產生。目前鋼鐵行業余能 (高爐煤氣、 轉爐煤氣及焦爐煤氣) 回收發電做到超高壓高溫 (或超高壓超高溫) 的初參數,熱功轉換效率已提高到一個新的水平, 但是燒結余熱發電等還存在蒸汽初參數低、 過熱度低和發電效率普遍較低問題,特別是轉爐與軋鋼加熱爐產出的是飽和蒸汽,利用飽和蒸汽機組發電,發電效率極低且機組可靠性差。

燒結、 球團、 煉鐵、 轉爐、 電爐、 焦化及軋鋼工序均存在一定的余熱資源,傳統余熱回收發電都是站在各工序的角度考慮回收,以確定回收蒸汽的溫度及壓力,由于這些工序余熱資源均屬于中低溫余熱,其余熱回收發電裝置分散且低效,甚至迫不得以采用飽和蒸汽機組發電。

1 余能余熱發電現狀

1.1 余熱發電現狀

鋼鐵行業總用能約 70% 會轉化成二次能源(包括副產煤氣),有 30% 左右的二次能源沒有得到充分回收利用, 其中煙氣顯熱回收率僅為14.92%,發電效率普遍不高[1]。 提高鋼鐵行業余能余熱發電水平對行業的節能降耗及國家能源安全都有重大意義。

1.1.1 燒結余熱發電

燒結余熱回收利用途徑,一是將燒結機后部較高溫度的廢氣送入燒結余熱鍋爐,產生一次過熱蒸汽用于發電,燒結煙氣含硫,余熱鍋爐排煙溫度應控制在煙氣露點溫度以上, 因此鍋爐為單壓系統。二是燒結礦在帶冷機或環冷機冷卻過程中,由底部鼓入的冷風在穿過燒結礦層時被加熱,成為中溫廢氣,將這些中溫的廢氣通過引風機引入冷卻機余熱鍋爐。由于冷卻機冷卻廢氣較為干凈,該余熱鍋爐為雙壓系統,最大化吸收余熱,將燒結余熱鍋爐與冷卻機余熱鍋爐產生的一次過熱蒸汽一并送入汽輪機,并將冷卻機余熱鍋爐產生的低壓過熱蒸汽補入汽輪機做功發電, 目前燒結余熱發電一次蒸汽都采用 2.0MPa以下的 參數, 補汽壓力均為0.25-0.5MPa,發電汽耗率約 6kg / kWh。

1.1.2 飽和蒸汽發電

飽和蒸汽由轉爐汽化煙道和軋鋼加熱爐產生,前者占比較高。轉爐的冶煉周期性決定了轉爐汽化煙道產生的飽和蒸汽具有很強的周期波動性,即使后面裝置蒸汽蓄熱器進行削峰補谷,蒸汽的波動性也只有所改善,并不能消除,因此飽和蒸汽發電汽輪機始終在變工況下運行。

1.1.3其它余熱發電

除了燒結、轉爐余熱和加熱爐余熱發電外,球團、煉鐵、電爐和焦化工序等都有余熱資源,在現有的余熱發電理念下,或是因為余熱品位低無法回收發電,或是與燒結工序一樣獨立發電。

1.1.4煤氣發電現狀

煤氣發電經歷了中溫中壓→次高溫次高壓→ 高溫高壓的初參數逐步提升過程,目前主流的是高溫超高壓中間一次再熱機組,發電汽耗率約3.1kg/kWh,高爐煤氣耗率約 3m3 / kWh,大大提高了煤氣發電的能源利用效率。

2 存在問題

2.1 余熱回收機組分散

燒結、 球團、 煉鐵、 轉爐、 電爐、 焦化及軋鋼工序均存在一定的余熱資源, 目前余熱回收發電均是在各工序工段內部考慮,根據工段內部余熱資源的量及品位確定回收蒸汽的溫度及壓力,送入低參數汽輪機組做功發電。

分工段獨立考慮帶來的問題: 一是機組規模小、 臺數多、 參數低。二是 300℃ 以下低品位余熱資源即使量大,因為品位低而沒法發電。三是分散布置造成占用較多的土地資源及需要較高的運行成本。

2.2 余熱資源回收利用率不高

目前我國生產1t 鋼產生的余能余熱資源量為8 ~ 9GJ[2] 。國內鋼鐵行業高溫余熱和中溫余熱資源利用率分別為44% 、30% ,而低溫余熱資源利用率僅為0.6%[3]。大量的低溫余熱未利用,如熱風爐廢氣、石灰窯煙氣等,由于溫度較低,不能充分利用于發電,造成了余熱資源的浪費。

2.3 轉爐蒸汽放散

由于轉爐冶煉周期的間歇性,汽化煙道的產汽量波動較大,即便采用蓄熱器仍難于保持蒸汽穩定,所以經常出現蒸汽放散的現象,不僅造成能源的浪費,而且造成熱污染和噪音污染。

2.4 余熱發電機組效率低

蒸汽過熱度低,燒結余熱發電效率偏低, 轉爐及軋鋼加熱爐只能產生飽和蒸汽,送入飽和蒸汽機組發電,發電效率更低,且汽蝕問題造成運行故障率高。

3 解決方案

3.1總體思路

利用煤氣發電高溫超高壓鍋爐這一高位熱源,將各工序余熱回收的低過熱度蒸汽與飽和蒸汽進行再熱,進一步提高蒸汽過熱度,提升余熱回收蒸汽品位,實現高品位與低品位協同發電的目標。

3.2 鍋爐方案

燃氣鍋爐參數采用高溫超高壓,主蒸汽壓力13.7MPa,溫度 540 ℃,再熱器出口蒸汽壓力2.4MPa,溫度538 ℃ 。

3.3 機組方案

將煤氣發電高溫超高壓中間一次再熱機組高壓缸與低壓缸分開,高壓缸成為一臺高排汽壓力背壓機組,高溫超高壓新蒸汽首先通過背壓機做功發電,背壓機排汽與各工序余熱回收蒸汽匯集后一并進入超高壓鍋爐進行再熱,再熱蒸汽送入低參數凝汽 (或抽凝) 機組做功發電。

3.4 再熱參數

當在燃氣鍋爐主蒸汽參數13.MPa7、540℃時,選定再熱冷段蒸汽參數2.5MPa、310℃,再熱熱段蒸汽參數 2.4MPa、538℃。

4 方案熱經濟性分析

4.1 背壓機

現有高溫超高壓中間一次再熱機組為沖動式汽輪機,額定轉速為 3000r/ min,高壓缸效率為75% , 再熱冷段蒸汽參數2.5MPa,再熱熱段蒸汽參數 2.4MPa、538℃。

新型余能余熱發電技術裝置的背壓機采用反動式汽輪機,可以提高汽輪機內效率,降低背壓機排汽溫度,反動式汽輪機的內效率與沖動式汽輪機相比可提高 8% ~ 10% ,達到83% 以上的熱效率。

高壓缸與低壓缸分開成為一臺獨立的背壓機后,可以采用效率更高的高轉速反動式汽輪機,將排汽溫度降至310 ℃ ,比高壓缸排汽溫度降低20 ℃,絕熱等熵實際焓降線在焓熵圖上左移,發電量提高 (見圖 1),計算可知每噸蒸汽增加發電量 12kWh。

圖1 沖動式與反動式機組實驗焓降比較

4.2 飽和蒸汽

新型余能余熱發電技術將轉爐及軋鋼加熱爐產生的飽和蒸汽過熱到538 ℃ ,原來飽和蒸汽發電汽耗約為10kg / kWh,過熱到 538 ℃ 后發電汽耗降至5kg / kWh,做功能力對比見圖 2 所示, 飽和蒸汽做功能力為 A - B -C - D - A 區域面積,過熱蒸汽做功能力為 A - B - H - F - E - A 區域面積, 兩者對比分析可知過熱蒸汽做功能力有很大提升,其相應熱功轉換效率提高了近一倍。

5 經濟效益分析

5.1 基礎數據

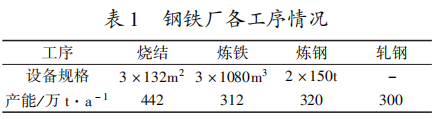

以年產300 萬 t鋼鐵聯合企業為例, 含燒結、 煉鐵、 煉鋼、 軋鋼工序,不含焦化工序,具體見表1。

5.2 常規余能余熱發電

傳統余能余熱發電一般分為: 煤氣發電、 燒結余熱發電、 飽和蒸汽余熱發電,根據年產 300萬 t 鋼鐵產能, 富余煤氣折合高爐煤氣 23.6萬m3 / h,其中煤氣發電裝機 80MW,燒結余熱發電裝機9MW,飽和蒸汽余熱發電裝機 6MW,總裝機容量為 95MW。

5.3 新型余能余熱發電方案

將鋼鐵廠的余能余熱資源整合,采用2 套汽輪發電機組,一臺背壓機和一臺凝汽機,其中,背壓機采用反動式汽輪機,裝機容量為25MW,凝汽機組裝機容量為80MW,總裝機容量為105MW。

5.4 兩個方案對比結論

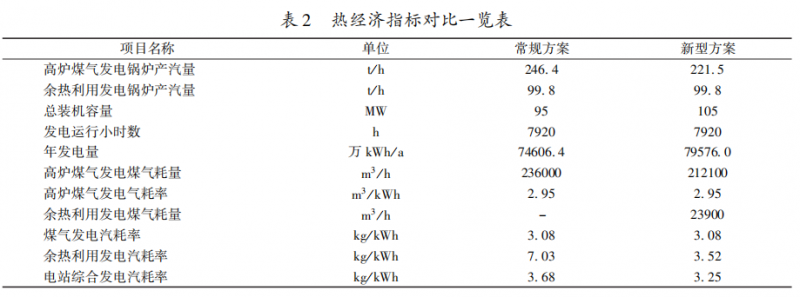

根據兩種方案計算,熱經濟指標對比見表2。

(1) 背壓汽輪機采用高效率的反動式背壓機,發電功率有較大提高,同樣進汽量的情況下,可多發電約 10%。

(2) 燒結工序 (包括球團、 白灰窯等工序) 回收的低過熱度蒸汽, 以及轉爐及軋鋼各工序回收的飽和蒸汽, 經再熱后,發電汽耗大為降低,余熱利用的發電汽耗率由 7.03kg/kWh降到3.52kg/kWh。方案僅對目前利用的余熱資源進行對比,另外還可回收其它工序未利用的余熱資源,進一步提高鋼鐵廠的發電量。

(3) 電站的綜合發電汽耗率大大降低,由常規的3.68kg/kWh降低到 3.25kg/kWh。

(4) 在相同高爐煤氣用量的情況下,新型余熱余能發電裝機與常規方案相比, 裝機增加10MW,年發電量增加 4969.6萬 KWh, 電價以0.6元/ kWh 計,年新增收益 2981.8萬元。

綜上,年產 300萬 t鋼鐵聯合企業,利用新型余熱余能發電技術,年增加發電量約 5000 萬kWh,年節約 1.59萬 tce (折標系數 0.3180、等價值),節能效果顯著。

6 結語

新型余能余熱發電的技術原則是 “能級匹配、 高能高用、 溫度對口、 梯級利用”,用該技術對現有鋼鐵廠能量回收系統進行改造,以及對產能置換后的新建鋼鐵廠直接導入該技術。由于熱功轉換效率的提高,消耗同樣的一次能源,將多回收 6.7%的二次能源,2017 年中國粗鋼產能超過8 億t,每年消耗一次能源約4 億 tce, 推廣該技術后每年可多回收超過130 億kWh 的電能,年節約能源 424 萬tce,年節約能源費用約 40 億元。

參 考 文 獻

[1] 王維興 我國鋼鐵工業能耗現狀與節能潛力分析[J]. 冶金管理, 2017, (8): 50 - 58

[2] 熊 超, 史君杰, 翁雪鶴 我國鋼鐵工業余熱余能發電現狀分析 [J]. 中國鋼鐵業, 2017, (9): 14 -17

[3] 陳 超,丁翠嬌,朱善合 低品質余熱資源制冷技術及其在鋼鐵行業的應用 [J]. 冶金能源, 2017,36 (S1): 86 - 88