李春香

(河鋼唐鋼能源環保部)

摘 要:唐鋼面對異常嚴峻的市場形勢,努力轉變生產組織模式,著力構建全面貼近市場、極具競爭力的管控體系,推行全過程能源管理,回收余熱余能、 合理用能,使用成熟的節能技術,推廣和普及先進的節能技術與裝備,實現各工序的節能減排。建立能源管理體系, 實現全員參與,通過 “活動、 產品和服務” 識別能源因素,圍繞產品實現全過程以及減少外部影響所產生的能源消耗。

關鍵詞:管控體系;節能減排;節能技術;能源管理體系

隨著鋼鐵企業生產規模的不斷增加,全國各大鋼廠在減量化用能,提高能源利用效率, 增加二次能源回收等方面做出了卓有成效的工作。雖然噸鋼能耗不斷減少,但還遠遠落后于國際同行的先進水平,部分企業甚至是數倍于國際平均水平。隨著減排設備的不斷投入和產量的不斷擴大,國內鋼鐵行業能源消耗總量仍然在不斷增加。現階段,我國大多數鋼鐵企業依然采用傳統的生產方式進行生產,每噸成鋼的生產成本比國外先進工藝高出 10% 以上。因此,傳統的能源生產與管理模式已經不能適應現代鋼鐵企業的規模化生產需求,不利于我國鋼鐵企業參與國際市場的競爭,更不符合國家節能減排、 可持續發展的規劃要求。

鋼鐵企業開展管理節能企業專職能源管理部門,具體做法是: 建立,完善企業各項能源管理規章制定,定期進行檢查落實情況;能源計量儀器儀表配置齊全,其配置率、 完好率、 周檢率均大于95% ;有高素質的能源管理人員,并能對職工進行能源管理知識不斷更新和補充;開展企業能源指標定額管理辦法,促進企業節能目標的實現,大型聯合鋼鐵企業建立能源管理中心,高效地對企業進行能源管理,科學制定企業能源發展規劃,促進企業節能工作水平的提升。

國內外各鋼鐵企業均有不同的外圍環境,也有不同的內在制約因素,所以在實施企業能源管理時,一定要結合企業的具體情況,實施具有該企業特色的管理節能內涵。

1 建立能源中心實時監控及信息管理系統

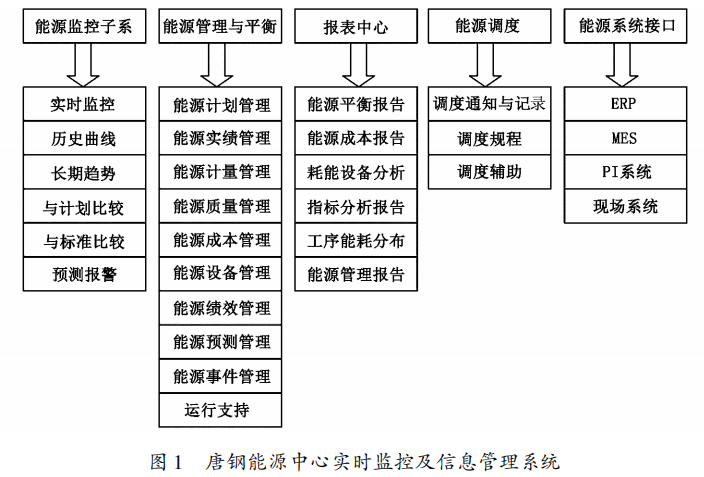

唐鋼能源管理指導方針為 “底數清、 責任明、 措施硬、 效果好”,2011年構建能源管控系統,具體功能見圖1。

該系統包括實時監控畫面的 SCADA 系統,數據分析與管理的 AMPLA 系統, 能源使用與管理的能源調度系統,以及數據來源的能源系統接口,實現了考核到工序、 考核到班組、 考核到批次。

2 全過程能源管理,實現各工序的節能降耗

在不斷的探索中,挖掘了適合自身的能源管理方法 “一貫制能源管理”,由一個管理部門負責能源規劃、 能源計劃、 能源生產、 能源轉換、能源介質輸送調配、 能耗統計、 能耗分析、 節能措施與落實等工作,并組織各生產工序抓好每一個環節的能源節約及管理工作。能源環保部技管人員一貫到底,直接與生產一線對接,掌握生產工藝與設備動態,為節能降耗提供有力基礎。

(1) 燒結工序

①燒結機密封技術,燒結機主抽風機電耗約占燒結工序電耗的 55% ,每噸燒結礦主抽風機電耗約 20kwh,通過對臺車欄板處邊緣效應漏風、 臺車欄板端頭處和臺車欄板之間漏風、 臺車銷孔漏風、 臺車滑道處漏風及機頭機尾漏風等的治理,燒結機漏風率從 61% ~ 63% 降到35% ,每噸燒結礦可節電 2 ~ 3kwh。

②燒結機環冷密封技術,針對原有車身以及三角梁處的漏風和動靜膠皮密封處漏風, 采用彈性金屬密封,有效風利用率從原來 65% 提升到90% 以上,環冷機冷卻效果大大提高,平均每噸燒結礦省電1kwh,由于密封效果提高,漏風明顯減少,使余熱發電系統余熱回收的能力明顯增加,供余熱鍋爐的廢氣溫度可提高20℃ 以上。從而,可提高余熱鍋爐的蒸汽產量及蒸汽溫度,使每噸燒結礦多發電 2kwh 以上。

③環冷余熱回收發電技術,主要工藝原理是將環冷機一、 二段的熱空氣引入余熱鍋爐,產生蒸汽后進入汽輪機進入發電,這也是國內比較普遍的燒結余熱回收方式,唐鋼本部兩臺發電機額定輸出功率為15 MW、 25MW。

④厚料層燒結技術,料層越厚蓄熱越多,料層溫度也越高,唐鋼將料層厚度和蓄熱溫度的關系進行摸索和量化,摸索出料層厚度與蓄熱溫度的關系式,保證燒結過程中不過熔,降低燃料比,達到了降低固體燃耗的目的。

⑤優化點火工藝,降低燒結點火燃耗,提高點火器熱效率,采用高效低燃耗點火器,選擇合理的點火參數,完善燒結點火工作制度,合理組織燃料燃燒,改善煤氣燃燒狀況并充分利用表層燒結料中的固體燃料等,可降低點火氣體燃料消耗 25% ~ 30% 。

(2) 煉鐵工序

①熱風爐智能燃燒技術,在步進式充壓法實現無波動換爐的基礎上,采用根據送風時間換爐的控制策略, 并建立合適的燃燒模型進行燃燒控制,構成一套完整的熱風爐全自動控制方案,全自動燃燒法實施后,熱風爐噸鐵煤氣消耗由 696m3 /t 降低到 685 m3 / t。

②大型高爐干法除塵 + TRT 發電, 將除塵系統由濕法除塵改造成符合國家一級清潔生產標準的干法布袋除塵,將 PW 三環縫洗滌塔除塵系統改為干式 TRT 并聯調壓閥組, 濕法除塵工藝顆粒物排放濃度為 80 mg / m3 , 而干法除塵能降至 10mg / m3 以下,最小能達到5mg / m3 左右,環保效果非常明顯, 同時 TRT 發電量明顯增加。

③高爐沖渣水余熱采暖,利用高爐沖渣水、設備冷卻水等工業余熱資源,為城市居民冬季供熱采暖,2017年供暖面積570 萬 m2 ,減少了市區燃煤鍋爐對環境的影響,有效地解決了長期困擾城市供暖資源短缺問題,并為企業創造了經濟效益。

(3) 煉鋼工序

①轉爐煤氣回收技術,煤氣回收程序的修改和完善,實現了煤氣自動回收,對爐口采取微正壓控制,控制升、 降罩時機,延長回收時間。

②蒸汽回收技術,強制循環與自然循環相結合有利于煙氣顯熱的全過程回收,蓄熱器出口壓力設定在1.0MPa。實現自動穩定調節,工藝調整噸鋼回收蒸汽150kg。

③鋼包全程加蓋技術,唐鋼自主研發的鋼包在線全程加蓋技術,實現了鋼包從轉爐出鋼到連鑄澆鋼周轉全程保溫,轉爐冶煉終點溫度由原來1645℃ 降低到 1632℃ ,鋼包平均包齡提高 5爐/ 包,節能降耗的同時,有效改善了作業環境。

④降低煤氣消耗技術,蓄熱式燃燒技術是一種極為有效的煙氣余熱回收技術,能最大限度地回收鋼包烘烤器所排出的煙氣中的顯熱,降低排煙熱損失,提高鋼包烘烤器熱效率,使用蓄熱式燃燒技術可以將排煙溫度降到150℃ 以下,對于鋼包烘烤器而言,使排煙溫度降低850℃ 左右,節能幅度可達50% ~ 70% ,大幅度提高了鋼包烘烤器的熱效率。

(4) 軋鋼工序

鋼坯熱裝熱送技術,對軋鋼加熱爐而言,節能最有效的措施是煉鋼、 軋鋼一體化實現連鑄連軋或短流程連鑄鋼坯直供軋鋼加熱爐加熱再軋制,由于鋼坯入爐溫度可達到 850 ~ 900℃ ,與加熱冷坯相比可節省大量燃料,即便是 300 ~500 ℃的熱供節能效益也相當可觀。

3 能源管理體系建設

隨著資源的不斷消耗,尤其是不可再生資源的過度開發,人們開始關注能源問題,能源管理體系概念開始產生,人們逐漸意識到,節能工作不只是開發節能的技術或者裝備,還要建立一個系統的管理體系,在工業、 建筑業等行業建立系統的節能方法。通過低成本或無成本的方法來提高能源的利用率,建立管理能源的組織,制定節能計劃,并將計劃付諸實施,不僅可以降低能源消耗,還能夠提高資源利用率,在節能計劃實施過程中,人們逐漸接受了能源管理的理念,并逐步產生了通過系統管理方法實現節能的思想。

能源管理體系是以 “能源” 為核心進行控制和管理,組織通過識別能源因素、 確定具體的能源目標和指標,并通過建立能源管理體系來降低能源消耗、 提高能源效率。因此,能源管理體系主要是通過 “活動、 產品和服務” 識別能源因素,圍繞 “產品實現全過程以及減少外部影響所產生的能源消耗” 來確定相關的管理要求。

(1) 以問題為導向,以能否解決問題為標準,任何體系的建立都是為了解決現實工作中出現的問題,一方面提高能源的利用效率,另一方面實現企業的生產目標和能源管理目標, 設立工序指標、 系統指標、 重點設施指標和工序介質指標,每月對指標完成情況匯總考核。

(2) 能源管理體系的建設充分結合能源管理全員、 全流程、 全業務的特點? 對鋼鐵生產中的所有工序進行節能測算? 對鐵水和燒結礦等重要能源的消耗情況引起足夠的重視? 同時不僅僅對原有業務進行審視和完善? 更對原來的管理沒有涉及到的范圍和業務進行設計與規范? 由此逐漸建立企業節能工作的基礎[1] 。

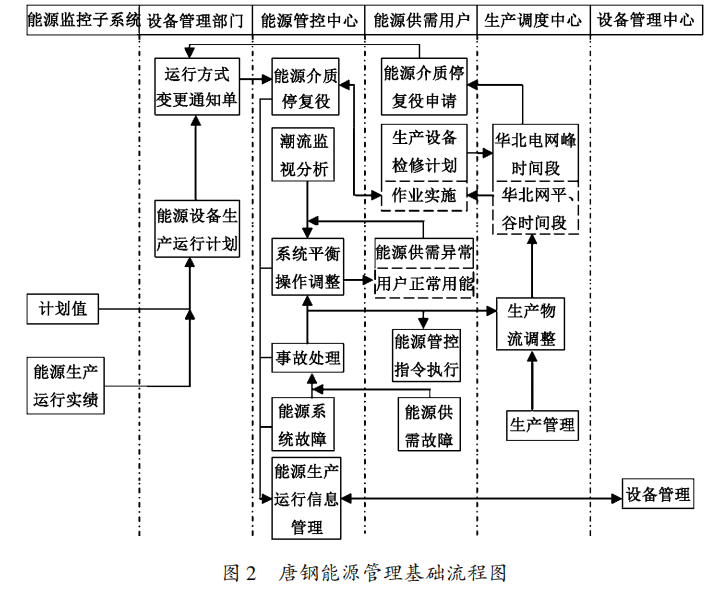

(3) 能源管理部門和生產管理部門密切協作,在能源管理體系建設以前,唐鋼能源管控系統實現了實時監控和在線調整,為了更好地實現能源管理目標,通過能源流、 物流以及設備運行狀態結合[2] 。在原有體系基礎上進行完善,形成唐鋼基礎能源管理流程。

唐鋼能源管理基礎流程如圖 2 所示。首先,在能源管理中心有較為完善的數據采集網絡,數據采集網絡不僅能夠提取生產管理過程中的重要數據,還能對這些數據進行分析和監測;其次,通過分析和處理后的數據可以為能源管理決策提供依據,對生產過程進行實時監測的好處一方面是可以保障整個生產體系的順利開展,另一方面可以提供實時狀況,以便于對管理方案進行調整,在能源管理過程中,通過將采集和整理的數據進行傳輸、 分析和處理,得到平衡整個管理體系的方法。這樣企業就能夠對能源管理過程進行調整和分析,這一過程稱為能源管理的平衡調度過程,針對設備運行狀態,根據能源平衡預測的結果發出調度指令,能源管理系統通過各類新技術的應用,將能源管理水平進一步提升。

4 結語

唐鋼通過全面打造清潔工廠、 節能減排企業典范,創建資源節約型、 環境友好型綠色鋼鐵企業,以節能提高企業的經濟效益,以減排促進企業的和諧發展,以節能減排工作的共同提高帶動企業整體管理水平的全面提升,實現企業持續、健康發展。

參考文獻

[1] 呂玉紅. 鋼鐵企業能源管理系統的開發與應用[J]. 山東冶金, 2010,32 (3): 65.

[2] 王建軍,蔡九菊,張 琦等. 鋼鐵企業能量流模型化研究 [J]. 中國冶金,2006,16 (5): 48.