舞鋼1 260 m3 高爐電氣自動化控制系統的優化實踐

劉靜 竇心愿 曾現龍

( 舞陽鋼鐵有限責任公司)

摘要:介紹舞鋼公司1 260 m3 高爐建設初期在電氣自動化控制系統方面存在的主要問題,對這些問題進行分析并制定改造方案,通過硬件網絡線路重新構建和軟件程序優化,實現了控制系統的可靠運行,保證了1260 m3 高爐的安全、穩定生產。

關鍵詞: 1260 m3 高爐 網絡 抗干擾 接地 自鎖 優化

0 前言

舞鋼公司的1 260 m3 高爐煉鐵項目于2014年3 月投產,該項目主要分為高爐、原料、礦槽( 槽上和槽下) 、燒結、噴煤、脫硫等6 個區域。其中高爐區生產鐵水,原料區通過皮帶機為其余區域提供焦炭、礦粉等原材料,礦槽區為高爐上料,燒結區進行礦粉初步加工,噴煤區為高爐提供標準煤粉,以提高煤的利用率,脫硫系統處理尾氣。

以上6 個區域各有一套獨立的PLC 控制系統,除脫硫區的控制系統以外,其他區域均采用DP 總線網絡結構,現場所有采集數據都通過PROFIBUS_DP 網線從宜科模板傳輸到PLC 柜內CPU 模板,CPU 的控制數據也通過PROFIBUS_DP網線傳輸到宜科模板,以實現現場設備控制。但是由于現場環境惡劣,PROFIBUS_DP 總線工作不穩定,頻繁出現網絡通訊閃斷現象,其中高爐區和礦槽區閃斷現象最為嚴重,有時一天閃斷幾十次,直接影響高爐上料作業,無法實現安全穩定生產。為了根除高爐區和礦槽區PROFIBUS_DP 網絡閃斷問題,同時解決1 260 m3 高爐自建設初期以來一直存在的其他問題,降低控制風險,舞鋼公司對高爐區和礦槽區電氣自動化系統進行了優化改造。

1 改造的必要性

1 260 m3 高爐采用施耐德公司高端昆騰系列PLC 控制系統,很高的自動化程度實現了高爐集中控制,提高了工作效率,但是卻導致設備運行過分依賴PLC 控制系統。PLC 系統作為工業自動化控制的核心,一旦出現故障就有可能導致整個高爐系統癱瘓,造成生產中斷,影響整個公司的生產。

高爐區和礦槽區的控制系統就是一個典型范例。在高度集中控制的背景下,暴露出PLC 控制系統的故障風險。高爐投產接近第4 個月時,故障集中性爆發,譬如,礦槽PLC 底板損壞,高爐區和礦槽區信號經常性中斷,編碼器不穩定造成旋轉溜槽、探尺、傾動設備不能正常工作等,給高爐生產帶來不利影響。

綜合考慮以上因素后,生產單位認為必須對高爐區和礦槽區的電氣自動化控制系統實施優化改造,以滿足公司對高爐穩定生產的迫切要求。由于高爐區和礦槽區是煉鐵生產工序的關鍵所在,所以優先計劃這兩個區域的優化改造。

2 原設計和安裝施工存在的問題

2. 1 網絡方案

爐頂和礦槽上料生產的自動化控制系統網絡原設計為DP 總線,由于施工不規范,信號和電氣系統地線布置連接混亂,容易引入干擾源,另外,現場環境存在粉塵、強電等干擾,這些都對現場信號產生不利影響,經常導致現場信號中斷。現場所有設備在總線中屬于串聯結構,某個環節一旦中斷,將會造成后面所有設備中斷。

2. 2 電源引入干擾

由于高爐自動化控制系統的供電均來自電網,而電網覆蓋范圍廣,空間電磁干擾導致線路形成感應電壓,網絡繼而產生感應電流,尤其是電網內部也會發生變化,此類電源引入干擾造成的自動化控制系統故障很多,例如開關操作浪涌、大型電機設備啟動、交直流轉動裝置等引起的諧波以及電網短路暫態沖擊等,都有可能通過電路傳到電源開關側,從而造成信號失真。

2. 3 自動化控制系統設計缺陷

高爐區和礦槽區的自動化控制系統由某冶金設計院設計,采用了高度自動化控制的理念,完全拋棄了現場手動控制。現場設備只能經過PLC控制,沒有手動控制回路,機旁手動控制裝置不能使用,一旦PLC 控制系統出現網絡中斷之類的問題,現場設備將無法運行,只有等待網絡修復。

2. 4 現場操作箱和PLC 系統電源混亂

技術規范要求現場由配電室供電,而PLC 室內電源主要用于控制,二者不可交叉使用,但高爐區和礦槽區的控制系統則沒有區分,存在交叉供電現象,甚至從同一個UPS 引出電源,UPS 設備一旦出現故障,現場操作箱和整個PLC 控制回路都將失去供電,導致設備不能運行。

2. 5 上料主皮帶機無自鎖功能

原設計上料皮帶機沒有自鎖功能,輸入和輸出信號由于干擾原因經常中斷,上料主皮帶機自動停止運轉,高爐上料受到影響。開關故障、電源干擾等都有可能造成皮帶機不能正常運行。要解決這個問題,需要從軟件和硬件2 個方面進行改造,保證主皮帶機運行不受影響。

2. 6 電氣自動化控制系統的地線布置連接混亂

按照技術規范要求,電氣自動化控制系統的地線應該隔斷,但是整個鐵廠控制系統電氣設備和自動化設備的地線連接沒有分開,控制系統地線連接混亂,容易對控制信號產生干擾。例如,當進行現場焊接時,地線連接到電氣設備的地線上,而電氣設備和自動化設備的地線又連在一起,這樣容易將強電流引入控制回路而損壞PLC 設備,礦槽區曾經因此燒壞2 個DP HUB 的24 V 電源,引起網絡中斷。另外,控制系統對外界的交流和諧波的抗干擾能力弱,時常受到電氣信號以及其他不明信號的干擾,經常在PLC 指令發出時,出現繼電器失控或者信號沒有傳送到設備的情況,使數字顯示不穩定,計算機發出誤動作命令。

2. 7 現場金屬粉塵引起信號干擾

與自動化控制系統連接的各類信號傳輸線在傳輸有效信號時,總有外部干擾信號侵入。干擾引入主要有2 個途徑:

( 1) 變送器或公用信號儀表供電電源竄入的電網干擾,但往往被忽略。

( 2) 信號線受空間電磁輻射感應、現場粉塵以及信號線的外部感應干擾。信號干擾會引起DP 網絡中斷、DP HUB 不正常工作甚至燒壞。對于隔離性能差的系統,信號之間相互干擾,供電系統和信號系統接地線串聯,常常造成控制系統誤動作、信號中斷、死機、邏輯數據變化或輸出不到位。自動控制系統因信號引入干擾而導致I /O 模板底板損壞,因而發生的系統故障比較多,例如編碼器不穩定,采集的數值不能正常使用,造成旋轉溜槽、探尺、傾動設備不能正常工作[1]。

3 技術優化改造方案的思路及其具體內容

3. 1 總體思路

根據設備運行過程中隱患發生的部位和特征,了解各種干擾源和干擾形式,采取有效措施保證系統可靠運行,摒棄慣性思維,完善電氣系統保護措施,并充分利用現有設備和成熟技術,通過優化改造和創新設計,真正實現高爐穩定和高產運行。

3. 2 具體優化改造內容

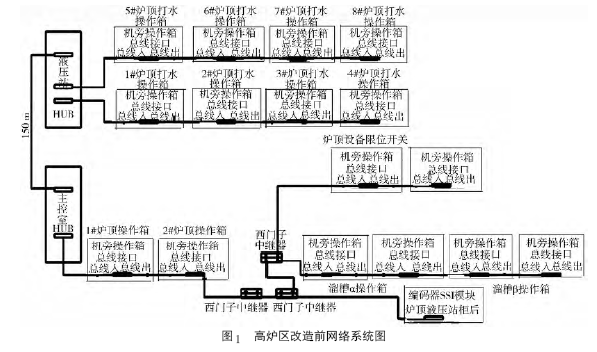

3. 2. 1 針對DP 總線方式的通訊網絡優化高爐區PLC 控制系統的原有網絡系統如圖1所示。

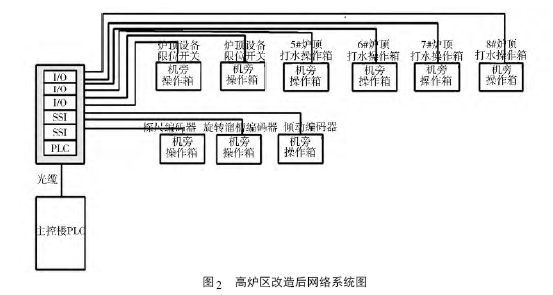

由圖1 可以看到,高爐區的現場操作箱由Profibus_DP 總線串聯進入PLC 柜,這種串聯方式存在弊端,即如果其中某一個操作箱的連接中斷,勢必造成后面所有操作箱的連接全部中斷,一個設備的故障將會影響其他設備不能正常運行。高爐區PLC 控制系統改造后的網絡系統如圖2 所示。

由圖2 可以看出,高爐區改造后的網絡直接拋棄原設計的DP 總線,現場操作箱的信號均采用電纜傳輸,直接進入新增PLC 柜內的I /O 模板,避免了通訊干擾,且操作箱內的信號與模板上的通道對應,某一個信號通訊中斷不會影響到其他信號,可以保證高爐信號正常傳輸。礦槽區和高爐區網絡的改造基本類似。

3. 2. 2 針對電源引入干擾進行的改進

將現場和控制柜的電源分開,獨立供電,對UPS 電源進行監控。自動電源采取隔離方式,可以最大限度減小供電電網帶來的干擾。實際上,由于隔離電路中存在分步參數和分步電容,絕對隔離難以實現,只能減小電路干擾。

3. 2. 3 自動化控制系統功能完善

原設計現場操作箱不具備手動操作功能,全部更換為帶有自動、手動切換功能的操作箱,高爐區和礦槽區共更換85 個現場操作箱,原操作箱內的控制線和信號線全部移植到新操作箱,軟件程序也加入自動、手動切換功能,從而實現了現場手動控制,使現場設備在自動控制回路出現故障后仍可以繼續運行。

3. 2. 4 現場操作箱和PLC 系統電源混亂整改

對現場供電和PLC 供電UPS 分離,重新規劃電源,將現場操作箱內的電源全部改為從低壓配電室引出,PLC 系統的電源全部由UPS 供電,從而消除了供電故障隱患。

3. 2. 5 上料主皮帶機控制柜新增自鎖功能

從軟件和硬件2 個方面同時進行改造,在控制柜內增加了自鎖功能,避免了通訊閃斷,使主皮帶機得以穩定運行。

3. 2. 6 電氣自動化系統地線重新布置連接

接地是提高電子設備電磁兼容性的有效手段之一,正確的接地既能抑制電磁干擾的影響,又能避免設備向外發出電磁干擾信號; 錯誤的接地會引入嚴重的干擾信號,使自動化控制系統無法正常工作。自動化控制系統的地線包括系統接地、屏蔽接地、交流接地和保護接地等。接地系統混亂對系統的干擾主要是各個接地點電位分布不均,不同接地存在電位差,引起大地環路電流,影響系統正常工作。例如礦槽電纜屏蔽必須一端接地,如果A/B 兩端都接地就存在地電位差,有電流通過屏蔽層,當進行電焊和發生雷擊時,地線電流更大。此外,屏蔽層、接地線、電氣接地和大地都有可能構成閉合回路,在磁場變化和粉塵的作用下,屏蔽層內出現電流,影響線路正常工作,若系統接地和其他接地混亂,所產生的環電流可能在線路上產生不等位電壓,影響邏輯判斷和模擬電路的正常工作。自動化控制系統工作的邏輯電壓干擾容限較低,邏輯地電位的分布干擾容易影響系統的邏輯運算和數據存儲,造成數據混亂,程序死機,模擬量信號精度下降,引起信號測控的嚴重失真和誤動作,造成的后果以礦槽和高爐爐頂最為嚴重。

針對這種情況,在礦槽區采取槽上和槽下控制分離措施,即槽上和槽下各自擁有一套獨立的控制系統,而在這兩套相互獨立的控制系統中又把電氣系統接地和自動化系統接地徹底分開,將24 V 電源進行分離,高爐區電氣系統和自動化系統的接地也徹底分開。

3. 2. 7 現場金屬粉塵引起信號干擾

對現場控制線路進行重新整理,增加UPS 電源數量,更換不合格UPS 電源; 合理分布電源容量; 現場的操作箱進行接地保護,并且全部密封,保證粉塵不能進入操作箱,減少了操作箱內的信號干擾,從而保證信號正常傳輸。

4 應用實踐

在不影響鐵廠生產的情況下,礦槽區和高爐區的電氣自動化控制系統設備的改造已經完成90%,其余部分設備的改造利用休風時間也在穩步進行中。雖然改造還沒有完成,但是已改造部分的優勢得到充分顯現。礦槽和高爐在改造前幾乎每天都要發生幾十次控制閃斷,而現在只是偶爾發生,槽下4 個礦倉至今運行正常,干擾得到很大程度地減輕,保證了高爐上料系統的正常運行。

5 結語

通過此次優化改造,舞鋼公司1 260 m3 高爐電氣自動化控制系統由高度集中的自動化控制改為自動與手動控制相結合,具有高度靈活性; 在信號方面進行系統歸類,接地統一規劃,電源容量統一布置,為高爐的其他改造打下堅實的基礎,可靠的信號和網絡支持保證了煉鐵生產的順行。

參考文獻

1 王筱留. 鋼鐵冶金學( 煉鐵部分) ,冶金出版社,1991.劉靜,女, 2004 年畢業于內蒙古科技大學測控技術與儀器儀表專業,工程師。