龍鋼3#高爐爐前液壓系統(tǒng)油液污染變質(zhì)的研判與控制措施

作者姓名:高忠純 唐曉東

作者單位:龍鋼公司煉鐵廠

摘要:煉鐵高爐爐前設(shè)備開口機(jī)、泥炮的動(dòng)作主要依靠液壓傳動(dòng)系統(tǒng)的應(yīng)用,液壓油的性能是液壓系統(tǒng)是否能正常工作重要因素,因爐前工況環(huán)境惡劣,液壓油的污染變質(zhì)極其嚴(yán)重,嚴(yán)重影響液壓系統(tǒng)的工作可靠性和元件的使用壽命。本文試以龍鋼公司煉鐵廠3#高爐爐前液壓油站液壓油的污染變質(zhì)問題為例對其形成原因進(jìn)行了深入分析,并提出了預(yù)防控制措施,對類似問題的解決有重要的參考意義。

關(guān)鍵詞:液壓油;污染變質(zhì);污染控制

前 言

液壓傳動(dòng)是以流體作為工作介質(zhì)對能量進(jìn)行傳遞和控制的一種傳動(dòng)形式,液壓傳動(dòng)在煉鐵高爐設(shè)備操作上已得到廣泛應(yīng)用,煉鐵液壓系統(tǒng)的適用工作介質(zhì)為46#抗磨液壓油,其因工況惡劣污染變質(zhì)較快,對正常生產(chǎn)經(jīng)常造成影響。如何分析研究油液污染的原因和污染的控制,提高液壓油的使用壽命,確保其在傳動(dòng)和控制中傳遞能量和信號的正常作用,是一個(gè)極其重要而迫切的課題。

1 煉鐵3#高爐爐前液壓油站液壓油的變質(zhì)情形

1.1油液變質(zhì)的判定

龍鋼煉鐵3#高爐爐前液壓設(shè)備選用液壓油型號為昆侖牌L-HM46抗磨液壓油。該液壓油閃點(diǎn)為254℃;40℃時(shí)運(yùn)動(dòng)粘度為45.55mm²/s。100℃時(shí)運(yùn)動(dòng)粘度為6.5mm²/s。粘度指數(shù)為99,傾點(diǎn)-12℃。具有優(yōu)異的高壓抗磨性能,產(chǎn)品質(zhì)量符合中國石油Q/SY RH2043-2001、美國AFNOR NF E 48-603(HM)等規(guī)格要求。因其抗乳化性能好、防銹性能好、抗磨性能能好、可高速重載、應(yīng)用范圍寬,所以被煉鐵各高爐廣泛采用[1] 。且經(jīng)實(shí)踐證明在高爐爐頂、熱風(fēng)爐、調(diào)壓閥組等高爐設(shè)備液壓系統(tǒng)上使用均表現(xiàn)良好。但在爐前液壓站使用中發(fā)現(xiàn)該站液壓油使用3-4個(gè)月即出現(xiàn)污染變質(zhì)現(xiàn)象。2015年4月20日3#高爐爐前南場液壓站更換液壓油,至8月12日即發(fā)現(xiàn)油液變質(zhì)嚴(yán)重,用簡單常用的判斷方法目測法和比色法進(jìn)行檢測, [1]發(fā)現(xiàn)油液明顯污染變質(zhì),具體表現(xiàn)為:

1.1.1 外觀變黑,與新油顏色,透明度相差極大。用濾紙過濾,濾紙上存留有黑色殘?jiān)矣挟愇丁?/span>

1.1.2 酸值增加,用ph試紙顯示呈酸性,而不是堿性。

1.1.3 水分明顯,用透明杯裝50毫升,置于陽光下目測,油水分離較為明顯。

1.1.4 粘度變化大,手感稀薄,明顯變稀。

1.1.5 油箱底部發(fā)現(xiàn)有少量沉淀油泥,將其放在手指上捻捏,感覺粘附性強(qiáng)。

1.2 油樣檢測

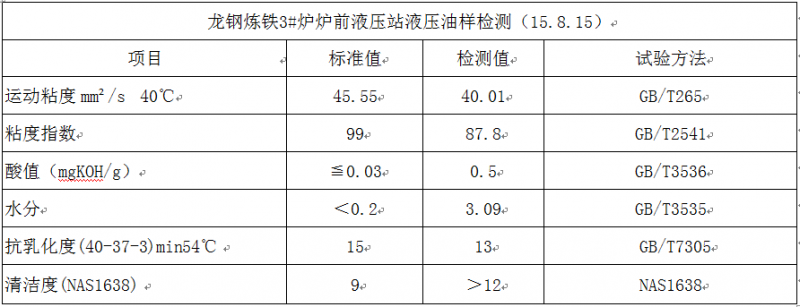

送提取油樣交由專業(yè)機(jī)構(gòu)進(jìn)一步化驗(yàn),結(jié)果顯示如下表:

從上表中可以明顯看出:南場液壓站液壓油已出現(xiàn)污染、變質(zhì)、水分嚴(yán)重超出目標(biāo)控制值0.2%等多種不良現(xiàn)象,北場亦有相似現(xiàn)象。該液壓站液壓油的快速污染變質(zhì)必有其特定原因,必須深入分析,抓緊預(yù)防控制。

2 液壓油的變質(zhì)危害

液壓系統(tǒng)廣泛地應(yīng)用于各種設(shè)備,一個(gè)液壓系統(tǒng)能否正常工作,除系統(tǒng)設(shè)計(jì)、元件制造和維護(hù)外,油的清潔度是十分重要的因素。油液的污染直接影響系統(tǒng)的正常工作和使元件過度的磨損,甚至?xí)斐稍O(shè)備的故障。液壓油對液壓設(shè)備猶如血液對生命、清潔的液壓油在內(nèi)循環(huán)流動(dòng)是保證設(shè)備正常運(yùn)行和潤滑的重要條件。有關(guān)資料表明,爐前液壓系統(tǒng)70%-80%的工作不穩(wěn)定和出現(xiàn)故障都與液壓油的污染有關(guān)。其具體危害是:

2.1 固體顆粒

固體顆粒與膠狀生成物堵塞過濾器,使液壓泵吸油不暢、運(yùn)轉(zhuǎn)困難,產(chǎn)生噪聲;堵塞閥類元件的小孔成縫隙,使閥類元件動(dòng)作失靈;

2.2 微小顆粒

微小固體顆粒會(huì)加速有相對滑動(dòng)零件表面的磨損,使液壓元件不能正常工作;同時(shí),它也會(huì)劃傷密封件,使泄露流量增加;

2.3 水分和空氣的危害

水分和空氣的混入會(huì)降低潤滑油液的潤滑能力,并加速其氧化變質(zhì),產(chǎn)生氣蝕,使液壓元件加速損壞;使液壓傳動(dòng)系統(tǒng)出現(xiàn)振動(dòng)、爬行等現(xiàn)象。

2.4 油液變質(zhì)的嚴(yán)重性

由于爐前液壓站液壓油的嚴(yán)重污染變質(zhì),出現(xiàn)泥炮堵口無力現(xiàn)象,8月8日至10 日曾發(fā)生堵口失敗事故。對正常生產(chǎn)造成極大不利影響。且更換成本較大。必須盡快查找原因,解決根本問題。

3 液壓油污染變質(zhì)原因分析

3.1 污染物的分類

液壓系統(tǒng)中的污染物是指工作液體中一切對系統(tǒng)工作可靠性和元件使用壽命有害的物質(zhì)。從廣義來說,污染物可分為污染物質(zhì)和污染能量兩大類:

3.1.1 油液系統(tǒng)中的污染物:根據(jù)狀態(tài)可分為三種。

3.1.1.1 固態(tài)污染物常以顆粒狀存在于液壓系統(tǒng)油液中。其主要來源為液壓元件加工和裝配過程中殘留的金屬切屑、焊渣、型砂以及其他機(jī)械雜質(zhì);元件運(yùn)轉(zhuǎn)中產(chǎn)生的磨屑和銹蝕和銹蝕剝落物以及油液氧化、凝聚和分解產(chǎn)生的沉淀物;以及從外界侵入的塵埃和各種雜質(zhì)等。

3.1.1.2 液態(tài)污染物主要是從外界侵入系統(tǒng)的水分以及錯(cuò)誤加入系統(tǒng)的不同牌號的油液。

3.1.1.3 氣態(tài)污染物主要是空氣。歸納起來,液壓系統(tǒng)內(nèi)的污染物質(zhì)主要有固體顆粒、水、空氣、化學(xué)物質(zhì)和微生物等。液壓油中常見的化學(xué)污染物有溶劑、表面活性化合物和油液氧化分解產(chǎn)物等。

3.2 污染能的危害

污染能量主要包括靜電、磁場、熱能以及放射線等。這些能量對液壓系統(tǒng)可能造成有害的影響,因而也可視為污染物。例如,靜電引起電化學(xué)腐蝕,并且可能引起從礦物質(zhì)液壓油中揮發(fā)出來的碳化合物燃燒而造成火災(zāi)。磁場的吸力可使鐵磁性的磨屑吸附在元件表面和間隙內(nèi),引起元件的污染磨損和堵塞卡緊等故障。系統(tǒng)中過多的熱能使油溫升高而使?jié)櫥阅芙档秃宛ざ认陆担瑢?dǎo)致泄露增大,并致使油液變質(zhì)和密封老化失效等。[2]

3.3 分析3#爐爐前液壓站油液快速污染的實(shí)際原因按主次有以下幾種:

3.3.1 區(qū)域高溫對液壓油工作溫度的影響(能量污染)

3#爐前液壓系統(tǒng)在鐵口執(zhí)行部位直接受鐵口高溫輻射,系統(tǒng)吸收過多熱量導(dǎo)致液壓油溫度居高不下,造成油品的粘度變低,內(nèi)泄漏增多,油泵容積效率下降,磨損增加,尤其是液壓油長期在較高的溫度下工作加快了油品氧化,出現(xiàn)變黑、變稠的現(xiàn)象,嚴(yán)重縮短了液壓油的使用壽命,酸性氧化產(chǎn)生物進(jìn)一步腐蝕金屬,氧化產(chǎn)生的油泥進(jìn)一步堵塞油濾,潤滑油內(nèi)部的腐蝕物增加,工作中形成的酸性物質(zhì)、積炭、油泥、漆膜等增加泵的磨損,造成系統(tǒng)工作效率的大大下降。這是爐前液壓站液壓油快速污染變質(zhì)的獨(dú)特致因。

3.3.2液壓油中進(jìn)水(物質(zhì)污染)

從油質(zhì)化驗(yàn)單可以看出,3#爐爐前液壓站液壓油已明顯進(jìn)水。液壓油中進(jìn)水,特別是大量的游離水,在液壓系統(tǒng)內(nèi)破壞了潤滑油膜的形成,油品潤滑性能急劇下降,使運(yùn)動(dòng)表面產(chǎn)生磨損,粘著和金屬疲勞,產(chǎn)生一些金屬磨粒,而這些金屬小顆粒,尤其是銅或鐵顆粒的存在,又會(huì)成為水與油品產(chǎn)生氧化分解反應(yīng)的催化,使反應(yīng)速度加快,反應(yīng)生成酸性腐蝕性產(chǎn)物,不溶性污染物等有害物質(zhì),使得零部件受到腐蝕,閥門卡滯或形成油泥等。水會(huì)使油液的粘度上升,或油膜變薄。尤其是液壓油里的水會(huì)在爐前較高的溫度下與油產(chǎn)生過多氧化反應(yīng),使油氧化變質(zhì),降低了油品的使用壽命。水進(jìn)入油后增加了油的可壓縮性導(dǎo)致工作不穩(wěn)定,從而引起系統(tǒng)故障。[3]

3.3.3 雜質(zhì)污染(物質(zhì)污染)

從油液觀察及化驗(yàn)可以看出,3#爐爐前液壓站油液亦有明顯雜質(zhì)污染。其來源有以下幾種:

3.3.3.1 殘留物污染:液壓元件、系統(tǒng)管件、油箱等在制造、安裝、維修過程中,砂粒鐵屑、焊渣、銹片、油垢和灰塵等,雖經(jīng)清洗但未清洗干凈而殘留下來造成液壓油污染累積。

3.3.3.2侵入物的污染:主要是系統(tǒng)周圍環(huán)境中的污染物,即爐前惡劣空氣、各種飛揚(yáng)的物質(zhì)顆粒、粉塵、水滴等通過一切可能的侵入點(diǎn),尤其是外露的泥炮、開口機(jī)轉(zhuǎn)向活塞桿、油箱的通氣孔等侵入系統(tǒng)所造成的液壓油污染,以及維修過程中不注意清潔,甚至不用過濾器,過濾器數(shù)月清洗一次,濾網(wǎng)存在損壞,換油或補(bǔ)油時(shí)不注意過濾,臟油桶未經(jīng)過嚴(yán)格清洗拿來就用,從而把污染物帶入系統(tǒng)。[4]

3.3.3.3新油中含有雜質(zhì),或油液流經(jīng)的油管和儲(chǔ)存油液的油桶含有雜質(zhì),加油、換油時(shí)使用了不潔的過濾容器帶進(jìn)的污染物等。

3.3.3.4來自機(jī)械摩擦、變形和化學(xué)反應(yīng)等方面的污染。開口機(jī)、泥炮工作頻繁、負(fù)荷較大,此種污染更為明顯。

4 爐前液壓油污染的預(yù)防控制措施

根據(jù)以上原因分析,我們對爐前液壓站液壓油的污染變質(zhì)采取了一系列措施:

4.1 首先立即處理液壓系統(tǒng)的進(jìn)水問題:

4.1.1 使用真空脫水機(jī)脫水:油箱內(nèi)油量很大,完全報(bào)廢會(huì)增加生產(chǎn)成本,且進(jìn)水原因尚待探索,我們首先采用真空脫水機(jī)來除水,真空脫水機(jī)脫水法利用水在真空條件下蒸發(fā)溫度降低,蒸發(fā)量大的原理使油和水徹底分離,它可以很快除掉液壓油里的水分,包括大部分溶解水,此方法適用于處理大多數(shù)的進(jìn)水情況,包括嚴(yán)重乳化的油品,我們就是采用這種方法對液壓油進(jìn)行脫水并過濾,第一步治標(biāo),粗步提高油液品質(zhì),使其能繼續(xù)使用,延緩更換周期,進(jìn)一步查找原因,解決問題。通過脫水,使液壓油含水量降至0.5%,能基本維持正常使用。

4.1.2 分析液壓油進(jìn)水的原因,該系統(tǒng)進(jìn)水的最大可能在冷卻器,該冷卻器采用的是板式冷卻器,使用超過了18個(gè)月,該冷卻器特點(diǎn)是冷卻效果稍好,但容易泄漏混入水分,決定對其另行選型更換。9月5日采用了列管式油冷卻器,此種冷卻器密封良好,更換后于1月后檢測液壓油,水分含量完全同前。拆卸后的板式換熱器局部已有銹蝕現(xiàn)象,進(jìn)水根源即在此處。

4.2 控制液壓油的工作溫度:

3#爐爐前液壓站的工作油溫夏季最高在70℃左右,冬季略有好轉(zhuǎn)。高溫對液壓系統(tǒng)的工作元件不利,同時(shí)加速液壓油氧化進(jìn)程。一般機(jī)械液壓系統(tǒng)的工作溫度最好控制在65℃以下,工程機(jī)械液壓系統(tǒng)工作溫度以控制在80℃以下。所以,降低爐前液壓站的油液工作溫度已成為課題重點(diǎn)。

4.2.1 關(guān)鍵部位的技術(shù)改造:分析爐前環(huán)境,我們發(fā)現(xiàn),最大的熱源在于爐前鐵溝對于泥炮打泥油缸的熱輻射,尤其在堵口至退炮的40分鐘里,泥炮經(jīng)受著鐵溝高達(dá)1000多℃的高溫輻射,且泥炮打泥油缸直徑450mm,有效行程1260mm,最大流量160L/mm,這直接提高了液壓系統(tǒng)的降溫障礙,是降低該站液壓油溫、釜底抽薪的關(guān)鍵所在。泥炮生產(chǎn)廠家設(shè)計(jì)的防輻射附件是在打泥油缸下部緊貼油缸外壁安裝列管式水冷板,但此種設(shè)計(jì)有明顯不足之處:里部列管較為分散,散熱功能過小;列管與油缸之間有空隙,隔熱效果不良;列管易結(jié)水垢,直接降低散熱效果(橫截面見圖1)。

于是對此進(jìn)行改造:將列管去除,改為水冷壁;里部設(shè)置迷宮,使水流循環(huán),帶走更多熱量。改造后冷卻壁里部剖示圖見圖2

改造后觀察油溫,比改造前降低了3-5℃,使油溫在工作范圍允許之內(nèi)。

4.2.2 定期檢查清洗散熱器:散熱器外表面吸附的塵土、油污嚴(yán)重影響散熱器的散熱效果,要求操作工定期對散熱器進(jìn)行清洗,去除污物,每天白班接班后對其進(jìn)行清潔,使其保持良好的散熱性能,并記錄冷卻器的壓力、流量和水溫以確保其正常工作。

4.2.3在液壓站里加設(shè)兩臺(tái)600mm軸流風(fēng)機(jī),加強(qiáng)通風(fēng)冷卻來進(jìn)一步減緩油溫的升高。

通過多管齊下的辦法,最終成功將油溫控制在55℃左右,圓滿實(shí)現(xiàn)了油溫控制。

4.3 液壓油的清潔管理

4.3.1 2015年9月2日更換了該站液壓油,污油放干凈后,人員進(jìn)入油箱里,用棉紗和面粉團(tuán)徹底清除了油箱內(nèi)的油泥和金屬屑。加入新油至油泵可以循環(huán)的最低油位,開動(dòng)油泵打循環(huán),并不斷進(jìn)行液壓系統(tǒng)的各種動(dòng)作,以使在各種閥件和運(yùn)動(dòng)部件內(nèi)的沒能放掉的含水分的油流回到油箱。然后再將油箱排放干凈,換上新的耐磨液壓油。

4.3.2 同時(shí)在設(shè)備管理上從整個(gè)流程上強(qiáng)調(diào)清潔、防塵管理。 [5]

五 液壓油污染的控制效果

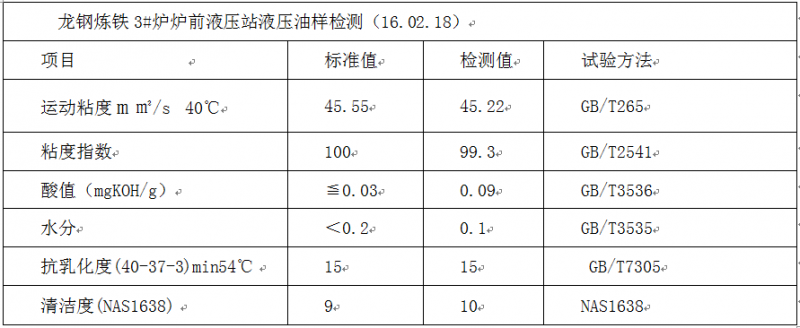

通過以上全方位探索、改造與管理,煉鐵3#爐爐前液壓站從15年9月2日更換液壓油以來,該站液壓油已安全運(yùn)行4個(gè)多月,檢驗(yàn)各項(xiàng)指標(biāo)檢測合格,具體效果見下表:

這些改造及措施有效提高了46#抗磨液壓油的使用周期二倍以上,年可節(jié)約20余萬元,降低了生產(chǎn)成本,減少了設(shè)備事故,提升了設(shè)備整體使用壽命,提高了生產(chǎn)效率,圓滿實(shí)現(xiàn)了預(yù)期目標(biāo)。

六 結(jié)束語

爐前液壓系統(tǒng)發(fā)生故障的主要原因是油液污染,這種污染的原因有著高度相似性,我們必須重視液壓油污染的后果,熟練掌握液壓油的基本特性,深入實(shí)際環(huán)境分析造成液壓油污染的具體原因,才能總結(jié)出多項(xiàng)的控制和預(yù)防措施,保證爐前液壓系統(tǒng)的正常運(yùn)行,延長液壓元件的使用壽命,確保高爐正常生產(chǎn),降本增效,扭虧圖存。

參考文獻(xiàn):

[1] 《液壓油的失效與防治》、《液壓與氣動(dòng)》、肖述兵、2005年第11期

[2] 《新編液壓工程手冊》、北京理工大學(xué)出版社、雷天覺、1999年11月

[3] 《液壓技術(shù)手冊》、中國液壓機(jī)械網(wǎng)、范存德、2010年9月

[4] 《液壓傳動(dòng)》、中國液壓機(jī)械網(wǎng)、張利平、2011年3月

[5] 《液壓系統(tǒng)使用與維修》、化學(xué)工業(yè)出版社、劉延俊、2014年6月