朱興華, 陳 冬, 侯玉偉

(安徽馬鋼工程技術集團有限公司,安徽馬鞍山243000)

摘 要:濟源鋼廠2號高爐設計采用了一系列的先進設備和技術,如串罐式無料鐘爐頂、薄壁內襯、炭磚+陶瓷杯式爐底爐缸結構、軟水密閉循環冷卻系統、關鍵部位采用銅冷卻壁、爐前除塵等。高爐投產運行5年來,爐況穩定順行,各項指標均優于設計指標,平均利用系數在3.3t/(m3·d)以上,達到同類型高爐的先進水平。同時爐底陶瓷墊保存較好,杯墊下一層碳磚中心溫度控制在600℃以內;爐底、爐缸侵蝕小,高爐冷卻系統穩定,設計合理,生產實踐取得良好效果。

關鍵詞:高爐;設計;特點;實踐

1 概述

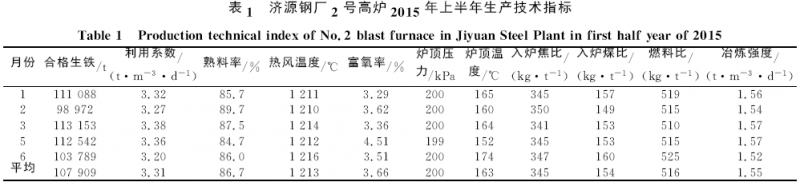

河南濟源鋼鐵(集團)有限公司(以下簡稱濟源鋼廠)2號高爐設計以高效、優質、低耗、長壽、環保為原則,采用高風溫、高壓、富氧、噴煤等先進煉鐵技術,保證高爐煉鐵工藝技術先進、經濟合理、節約資源、安全實用和保護環境[1-2],2011 年建成投產以來,高爐總體運行狀況良好,有效容積利用系數為3.3t/(m3·d)以上,達到了同類型高爐的先進水平,2015年上半年生產技術指標見表1。

在濟源鋼廠2號高爐設計過程中,采用了一系列先進的技術和設備,如串罐式無料鐘爐頂、薄壁內襯、水冷薄爐底、軟水密閉循環冷卻系統、頂燃式熱風爐、明特法渣處理和爐前除塵等[3]。其主要設計參數為:有效利用系數為3.0t/(m3·d),入爐礦石綜合品位為57%,熱風溫度為1 250 ℃,綜合燃料比為520kg/t,爐頂壓力為0.2MPa,年產生鐵為113萬t。

2 設計特點及分析

2.1 爐頂系統

高爐爐頂系統主要由爐頂裝料設備、高爐均排壓系統、爐頂探尺系統、高爐爐頂冷卻系統以及爐頂安裝、檢修設施等組成[4]。

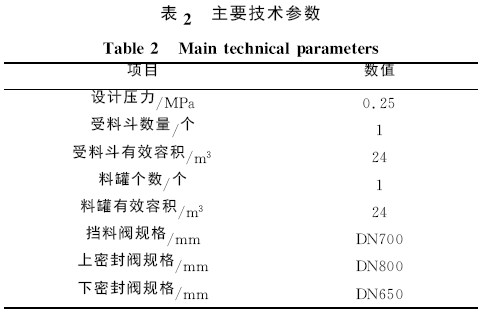

無料鐘爐頂設備是目前高爐爐頂較先進的布料技術,布料溜槽可以實現高爐單環、多環(螺旋)、扇形和定點布料,具有布料靈活性、均勻性、密封性好等優點,廣泛應用于高爐爐頂布料。因此,本設計爐頂裝料系統采用串罐式無料鐘爐頂,爐頂料罐不設稱量裝置,在料罐下口設料位計。其主要技術參數見表2。

爐頂采用框架式結構,在爐體平臺22.1m 上設置爐頂液壓站及潤滑站;高爐一次均壓采用DN400均壓閥,二次均壓采用DN200均壓閥;排壓采用DN400放散閥,且在放散出口安裝消音器,以減小噪聲污染;爐頂布料溜槽傳動齒輪箱采用循環水冷卻,安裝2套機械探尺,同時設置1套雷達探尺。

2.2 高爐本體系統

高爐本體系統是整個高爐煉鐵系統的心臟部位,其他所有系統最終都是為爐體服務,高爐煉鐵幾乎所有的化學反應都在爐體完成,爐體系統的好壞直接決定了整個高爐煉鐵系統的成功與否,高爐一代爐役壽命實際上就是爐體系統的一代壽命,所以說爐體系統是整個高爐煉鐵最為重要的系統[5]。

(1)爐體結構。濟源鋼廠高爐本體采用自立式框架結構,設4根框架柱,柱間距為16m×16m。根據生產及檢修需要,爐底設2層平臺,風口平臺標高為11.80m,圍管平臺標高為17.40m,圍管平臺以上含爐頂大平臺共設3層平臺,平臺間設2路走梯。

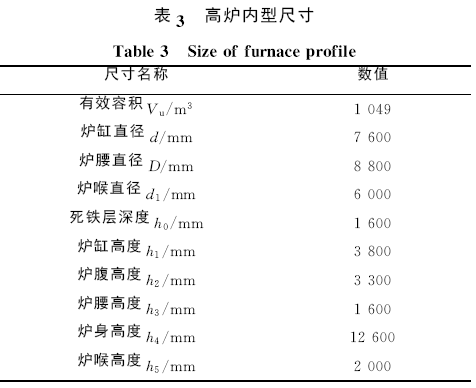

(2)高爐內型。高爐爐型是爐體系統的基礎,爐型的好壞不但關系到高爐是否高產穩產,也關系到高爐煤氣利用的好壞和燃料比的大小,同時,也對高爐壽命的長短起著重要作用。因此,在綜合比較國內同類型高爐設計和生產操作經驗及濟源鋼廠現有原燃料條件的基礎上,同時為了節能降耗,提高高爐使用壽命,高爐內型設計采用了合適的高徑比,具體內型設計尺寸見表3。

(3)爐體冷卻結構及冷卻系統。濟源鋼廠2號高爐采用全冷卻壁冷卻結構形式[6]。爐體從爐底到爐身上部共設12段冷卻壁。按照爐內縱向各區域不同的工作條件和熱負荷大小,采用不同結構形式和不同材質的冷卻壁。第1~3段冷卻壁為光面鑄鐵冷卻壁;第4段(風口帶)為加厚光面冷卻壁;第5~7段(爐腹1段、爐腰1段及爐身1段)為全覆蓋式鑲磚銅冷卻壁;第8~9段為全覆蓋式鑲磚鑄鋼冷卻壁;第10~11段為鑲磚球墨鑄鐵冷卻壁;第12段為倒扣型球墨鑄鐵冷卻壁。爐喉采用一段式條形鑄鋼鋼磚。

銅冷卻壁因其具有良好的導熱性能,且熱沖擊性較強,能夠在短時間內生成穩定的高熱阻渣皮,減少熱負荷損失,從而對冷卻壁起到保護作用[7]。因此在高爐關鍵部位采用銅冷卻壁冷卻效果更好。

爐體冷卻系統采用軟水密閉循環系統。爐底水冷管尺寸為76mm×10mm,爐底冷卻出水管匯成環管,再供給風口中套,風口中套共計20根進水管。為了使爐體供水分布均勻,將系統分成20個區,上部設2個脫氣罐,用于排除軟水中的氣體。軟水回水總管上設1套膨脹系統,膨脹罐用氮氣加壓,并設相應液位及排水裝置。濟源鋼廠2號高爐本體冷卻壁監控系統數據見表4。

從表4中可以看出,冷卻壁各區供水流量、出水壓力和溫度均較穩定,說明高爐爐況穩定,運行良好,高爐爐型及冷卻系統設計較合理。

(4)內襯結構和材質。高爐內襯是維護高爐工作的空間,耐火材料的選擇將影響投資和使用壽命。在本次設計中充分考慮高爐各部位的不同工作條件和侵蝕機理,有針對性地選用耐火材料,并在結構上加強各部位磚襯的穩定性[8-9]。

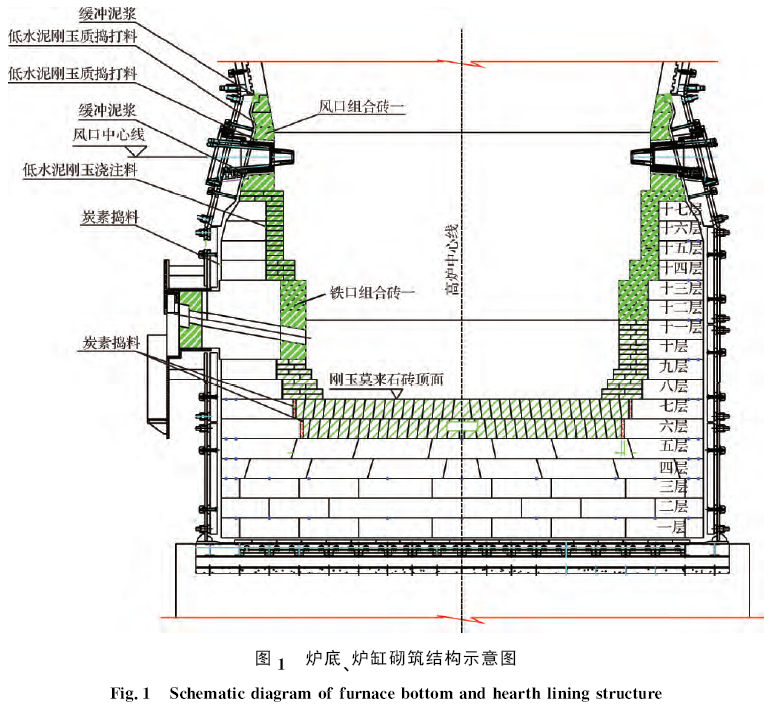

高爐爐底、爐缸采用炭磚加陶瓷砌體復合爐襯結合水冷薄爐底結構。在爐底封板以上搗100mm厚高導熱系數的炭質搗料,由下而上分別為1層高導熱石墨塊、3層微孔焙燒炭塊、1層超微孔焙燒炭塊和2層陶瓷杯墊。爐缸外側為超微孔炭塊(風口下8層為微孔焙燒炭塊),內側(熱面)為陶瓷杯壁,鐵口、風口采用與陶瓷杯同材質的組合磚,爐底爐缸砌筑結構如圖1所示。

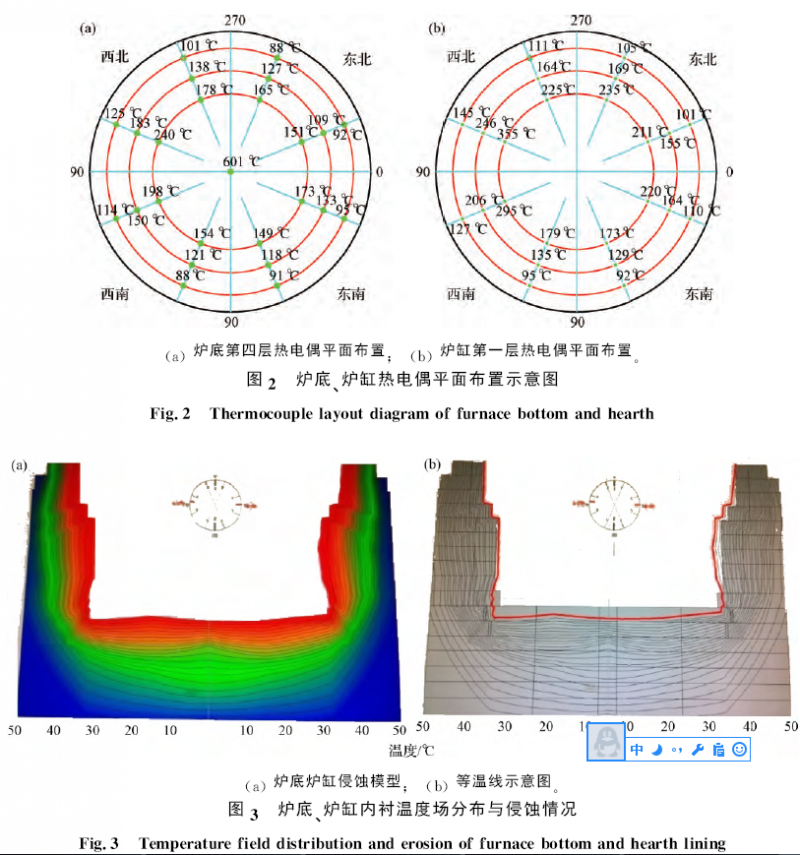

爐底、爐缸設置侵蝕檢測系統,檢測設置如圖2所示。濟源鋼廠2號高爐爐底、爐缸內襯溫度場分布與侵蝕情況如圖3所示。

從圖2和圖3中可以看出,濟源鋼廠2號高爐投產運行5年以來,鐵水對爐底、爐缸侵蝕較小,1 150℃鐵水冷凝等溫線控制在陶瓷杯以內,爐底炭磚中心溫度不高于605℃,且爐底、爐缸周圍溫度分布較均勻。這說明陶瓷杯真正起到了抑制鐵水對爐缸、爐底炭磚的侵蝕,從而保護了爐底,保證了爐缸、爐底的安全。

從生產實踐上看,爐底炭磚中心溫度較低,耐火材料侵蝕較小,高爐穩定順行且有效利用系數高,達到國內外高爐生產先進水平。

爐腹、爐腰和爐身采用磚壁合一的薄壁內襯結構,在耐火材料的選擇方面,充分考慮高爐各部位的不同工作條件和侵蝕機理,并結合冷卻壁元件的具體特點,有針對性地選用耐火材料。內側采用高爐噴涂料,噴涂層厚度約為120~150mm。爐殼與冷卻壁之間用自流澆注料。

2.3 風口平臺及出鐵場系統

風口平臺及出鐵場由風口平臺和出鐵場及附屬設施組成[10]。濟源鋼廠2號高爐設計2個出鐵場,每個大小為26m×34.6m,2個出鐵場之間通過風口平臺連接。2個出鐵場呈對稱布置,每個出鐵場上所用材料皆通過各自的吊裝孔運進。高爐設2個鐵口,不設渣口。每個出鐵場設有1條主鐵溝、1條殘鐵溝、3條支鐵溝和1條渣溝,鐵水經鐵溝流入120t鐵水罐車。每個出鐵場設3個罐位。熔渣經渣溝進沖渣溜槽沖制,水渣出事故或渣中鐵質量分數較大時,可流入出鐵場一側的干渣坑。

出鐵場采用鋼筋混凝土架空式結構,鋼筋混凝土平臺模板上表面填沙,場面用耐火磚立砌成水平地坪。出鐵罐平臺下方吊掛隔熱板,鐵水罐車停放線兩側的平臺支柱外部設隔熱層。出鐵場廠房采用鋼結構形式,設排氣樓。2個出鐵場場房內各設1臺25/5t雙鉤橋式起重機。

2.4 環保除塵

為了滿足環保要求以及便于爐前設備檢修,高爐系統在鐵口處雙側及頂部設活動擋板,爐前設收塵室,風量按30萬m3/h設計,同時在每個出鐵罐位設吸塵口,部分支鐵溝設蓋板。從生產實踐上看,目前濟源鋼廠使用效果較好,高爐爐前干凈,降低了工人勞動強度,改善了工作環境。

3 結論

(1)濟源鋼廠2號高爐設計采用先進工藝技術及設備,高爐投產后,爐況穩定順行,各項指標均優于設計指標,平均利用系數在3.3t/(m3·d)以上,達到同類型高爐的先進水平。

(2)高爐投產運行5年來,爐底、爐缸侵蝕較小,高爐冷卻系統穩定,設計合理,生產實踐取得良好效果。

(3)高爐爐底、爐缸采用炭磚加陶瓷砌體復合爐襯,結合水冷薄爐底結構,對爐底、爐缸被侵蝕起到良好的保護作用。

參考文獻:

[1] 中國冶金建設協會.高爐煉鐵工藝設計規范[M].北京:中國計劃出版社,2008.

[2] 項鐘庸,歐陽標,鄒忠平.高爐設計的新體系[J].中國冶金,2011,21(1):12.

[3] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2002.

[4] 李東旭,李學金,于興久,等.北營3 200m3 高爐技術特點[J].煉鐵,2012,31(2):9.

[5] 高成云.馬鋼4 000m3 級高爐的主要技術特點及裝備水平[J].煉鐵,2007,26(4):1.

[6] 薛維炎,閆彩菊,歐陽龍,等.武鋼8號高爐爐體系統設計特點[J].中國冶金,2011,21(7):13.

[7] 葛慧超,胡小青.方大特鋼新2號高爐爐體工藝設計特點[J].煉鐵,2013,32(4):9.

[8] 方正芳,費書文,朱興華.富倫1號高爐工藝裝備特點[J].安徽冶金,2009(1):13.

[9] 費書文,朱興華.馬鋼3號1 000m3 高爐設計特點[J].煉鐵,2005,24(5):20.

[10] 楊棟材.張鋼1 350m3 高爐設計特點[J].有色冶金設計與研究,2011,32(2):25.