楊子法

(山東冶金機械廠有限公司,山東淄博255064)

摘要:采用槽鋼為原材料制作滑板槽不僅成本高、效率低,而且存在材料浪費現(xiàn)象。在不改變密封結(jié)構(gòu)形式以及保證密封效果的前提下,通過改進滑板槽的生產(chǎn)工藝,利用鋼板沖壓成型制作滑板槽實現(xiàn)了生產(chǎn)快速化、簡單化,節(jié)約了生產(chǎn)成本。

關(guān)鍵詞:燒結(jié)臺車;密封裝置;滑板槽;沖壓成型

1 前言

在平面步進式燒結(jié)機臺車密封裝置中,使用數(shù)量最多的是滑板彈簧式密封裝置。密封板裝在臺車的兩側(cè),由密封滑板、彈簧、銷軸及滑板槽等組成,滑板槽用螺栓固定在臺車體上,要保證小于臺車體1~1.5 mm,以防止臺車相互接觸時撞掉滑板槽,但間隙不能過大,以免加重漏風[1]。山東冶金機械廠設計制作的平面步進式燒結(jié)機中,全部采用的是臺車滑板密封裝置。由于燒結(jié)臺車高頻率的運轉(zhuǎn),使得密封裝置更換的比較頻繁,但是密封裝置備件的制作工藝卻始終一成不變。為應對嚴峻的設備加工市場形勢,積極響應企業(yè)“降本增效,自挖潛能”的號召,對滑板槽的制作工藝采取了進一步改進和優(yōu)化,將原生產(chǎn)工藝改為鋼板沖壓成型新工藝,并取得了顯著的效果。

2 滑板槽制作工藝分析

2.1 普通槽鋼加工

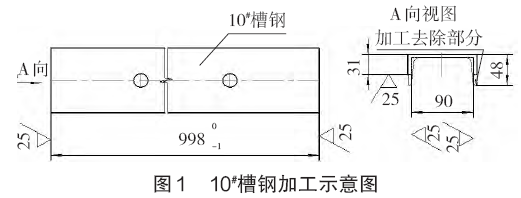

早期的滑板槽制作,采用的是10#熱軋普通槽鋼(GB/T 707-1988)為原材料進行機械加工。其制作工藝流程為:1)壓容分廠按圖紙要求線切割下料,然后轉(zhuǎn)機械加工。2)刨床(B215K)刨槽鋼31mm端面及90mm槽寬。3)銑床(T611)銑平998mm 兩端面。4)鉆床(Z35)加工螺栓孔。如圖1所示。

依據(jù)機械加工分廠提供的生產(chǎn)數(shù)據(jù),以槽鋼為原材料制作1件滑板槽,僅完成刨床和銑床兩步工序就需要1.5 h,以每天兩班制工作12h為例,每天的生產(chǎn)數(shù)量≤8件,不僅生產(chǎn)成本高、效率低,而且浪費嚴重。

2.2 鋼板沖壓成型

沖壓可加工出輪廓尺寸大、空間形狀復雜、質(zhì)量輕、形狀和尺寸精度較高的零件;而且材料消耗少、生產(chǎn)效率高、易于實現(xiàn)機械化和自動化、生產(chǎn)成本低。沖壓零件所用的材料,不僅要適合零件在機器中的工作條件,而且要適合沖壓過程中材料變形特點及變形程度所決定的制造工藝要求,即應具有足夠的強度及較高的可塑性[2]。對于常規(guī)的燒結(jié)產(chǎn)品而言,滑板槽屬于大批量件,故將原生產(chǎn)工藝改為鋼板沖壓成型新工藝。其制作工藝流程如下。

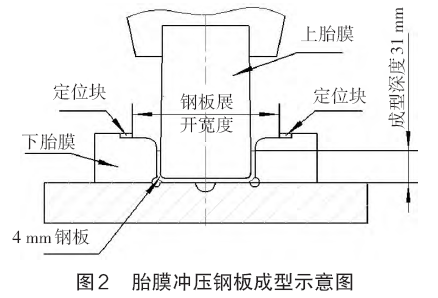

1)首先要根據(jù)滑板槽的尺寸,設計出上下沖壓胎膜,如圖2所示。上下胎膜采用鋼板邊角廢料焊接制作,然后將胎膜在機床上按圖紙標注尺寸精度加工成型,滑道兩側(cè)分別焊好兩件定位滑塊,距離為鋼板展開寬度+0.2mm。

2)采用厚度為4mm的Q235-A普通鋼板為原材料,由壓容分廠根據(jù)滑板槽的展開寬度,采用數(shù)控切割機下料,然后進行機械加工。

3)在油壓機上固定好上下沖壓胎膜,將毛坯料4 mm 厚鋼板推送至下胎膜中,并沖壓成型,約15min沖壓1件,而且長度方向不用二次加工。采用鋼板沖壓一次成型滑板槽,方便快捷、效率高。

4)在鉆床(Z35)上加工螺栓孔。

2.3 滑板槽制作成本分析

120m2平面步進式燒結(jié)機平均所用燒結(jié)臺車數(shù)量為50臺,共需要滑板槽數(shù)量200件,制作1件滑板槽所需10#槽鋼重量為10kg,按照市場價格平均為3000元/t 計算,完成1條燒結(jié)線所需要的200件滑板槽所花費的材料成本為6000元,機械加工需≥300h,機械加工工時費用≥2400元(8元/h)。

采用鋼板沖壓一次成型滑板槽,4mm厚的Q235-A鋼板現(xiàn)行的市場價格平均為3000元/t,制作1件滑板槽所需鋼板重量為4.6kg,完成200件滑板槽所花費的材料成本為2760元,機械加工所需要的時間約50h,機械加工工時費用約400元。

3 結(jié)語

改進滑板槽制作工藝后,設計1條120m2燒結(jié)機生產(chǎn)線,可節(jié)約資金成本5000多元,并且制作時間縮短了250h,有效地提高了生產(chǎn)工期。滑板槽新工藝從2010年初開始生產(chǎn)實施,到2015年底已經(jīng)陸續(xù)裝配了33條平面步進式燒結(jié)機生產(chǎn)線,配套臺車總量2100臺,滑板槽總量8400件。另外,陸續(xù)為用戶制作的滑板槽備件總量達1萬多件。按每制作200件滑板槽節(jié)約資金5000元計算,共為企業(yè)節(jié)約資金46萬多元。通過改進滑板槽生產(chǎn)制作工藝,不僅把閑置的小型油壓機重新利用,減輕了B215K刨床的工作壓力,減少了材料浪費,提高了生產(chǎn)效率,同時為企業(yè)節(jié)約了大量的生產(chǎn)成本。

參考文獻:

[1]張惠寧.燒結(jié)設計手冊[M].北京:冶金工業(yè)出版社,1998.

[2]曲彩云,黃麗梅.機械設計手冊[M].北京:機械工業(yè)出版社,2004.