韓偉剛1, 酈秀萍1, 劉建華2, 張春霞1, 周繼程1, 石鑫越1

(1. 鋼鐵研究總院先進(jìn)鋼鐵流程及材料國(guó)家重點(diǎn)實(shí)驗(yàn)室,北京100081; 2. 首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司制造部,河北唐山063200)

摘 要:為了研究大型高爐出鐵過程鐵水溫降規(guī)律,對(duì)首鋼京唐5500m3高爐出鐵過程中鐵水溝和爐下鐵水罐內(nèi)的鐵水溫度進(jìn)行了現(xiàn)場(chǎng)實(shí)測(cè)。結(jié)果表明,高爐鐵水溝中鐵水溫度呈周期性波動(dòng),堵口過程中鐵水溝殘鐵溫度以0.92℃/min 的速率逐漸降低,鐵口打開后鐵水溝溫度需40min 逐漸回升并穩(wěn)定在1475℃左右。尾罐是影響鐵水罐受鐵結(jié)束時(shí)罐內(nèi)鐵水溫度的關(guān)鍵因素,尾罐比普通罐裝滿鐵水時(shí)罐內(nèi)鐵水溫度低25℃。尾罐裝滿鐵水時(shí)罐內(nèi)鐵水溫度與第一次受鐵量有關(guān),將尾罐放在高爐下次出鐵的第二罐受鐵有利于提高罐內(nèi)鐵水平均溫度。

關(guān) 鍵 詞:高爐出鐵;鐵水溝;鐵水罐;尾罐;鐵水溫度

當(dāng)前中國(guó)鋼鐵生產(chǎn)仍以高爐—轉(zhuǎn)爐生產(chǎn)長(zhǎng)流程為主,鐵水作為轉(zhuǎn)爐煉鋼的主要原材料占煉鋼金屬料消耗的70%~100%。鐵水溫度是鋼鐵制造流程高爐—轉(zhuǎn)爐區(qū)段中的重要參數(shù)[1-2],鐵水溫度的高低直接決定著鐵水預(yù)處理的處理周期、熔劑消耗量和預(yù)處理效果,以及轉(zhuǎn)爐冶煉的廢鋼加入量、氧氣消耗量、渣量等一系列技術(shù)經(jīng)濟(jì)指標(biāo)[3-5]。因此,減少高爐—轉(zhuǎn)爐區(qū)段鐵水溫降,提高KR進(jìn)站和轉(zhuǎn)爐兌鐵的鐵水溫度,對(duì)于鋼鐵企業(yè)穩(wěn)定生產(chǎn)、節(jié)能減排和降本增效具有重要意義。

高爐—轉(zhuǎn)爐區(qū)段的鐵水總溫降主要由高爐出鐵、鐵水轉(zhuǎn)運(yùn)和鐵水預(yù)處理等過程溫降組成。目前對(duì)鐵水轉(zhuǎn)運(yùn)和鐵水預(yù)處理過程鐵水溫降的研究較多[6-9],而對(duì)高爐出鐵過程鐵水溫降較少關(guān)注。本文以首鋼京唐5500m3高爐出鐵過程為例,對(duì)鐵水溝和爐下鐵水罐內(nèi)鐵水溫度進(jìn)行現(xiàn)場(chǎng)實(shí)測(cè),研究高爐出鐵過程鐵水溫降及其影響因素,研究結(jié)果對(duì)其他鋼鐵企業(yè)的生產(chǎn)具有一定的借鑒意義。

1 測(cè)溫方案

(1)測(cè)溫點(diǎn)。現(xiàn)場(chǎng)測(cè)溫選擇在首鋼京唐2號(hào)高爐進(jìn)行。鐵水溝測(cè)溫在4號(hào)鐵水溝撇渣器后鐵水小坑最遠(yuǎn)端,爐下鐵水罐鐵水測(cè)溫在5號(hào)鐵水運(yùn)輸線旁建設(shè)專用測(cè)溫平臺(tái)。

(2)測(cè)溫裝置。鐵水測(cè)溫采用接觸式鉑銠熱電偶,配備有“三燈一響”裝置及顯示儀表,測(cè)溫范圍為0~1600℃,誤差為±1.5℃。由于鐵水測(cè)溫平臺(tái)距離鐵水罐距離較遠(yuǎn),采用了焊接方式將測(cè)溫槍的長(zhǎng)度延長(zhǎng)至8m。

(3)測(cè)溫過程。鐵水溝測(cè)溫在高爐出鐵過程中及鐵口堵口后均正常進(jìn)行,每隔10min 測(cè)量一次鐵水溝中鐵水溫度。高爐下鐵水罐測(cè)溫在鐵水罐裝滿鐵水后由機(jī)車將鐵水罐從受鐵位拉至測(cè)溫平臺(tái)處進(jìn)行測(cè)溫。

(4)生產(chǎn)組織。首鋼京唐2號(hào)高爐4號(hào)鐵口下對(duì)應(yīng)5號(hào)和6號(hào)鐵水運(yùn)輸線。平時(shí)正常生產(chǎn)時(shí),兩條鐵水運(yùn)輸線上的鐵水罐在裝滿鐵水后就立即由機(jī)車運(yùn)往煉鋼。測(cè)溫期間為在短期內(nèi)獲得盡量多的樣本量,5號(hào)鐵水罐出滿后,由機(jī)車運(yùn)離高爐過程中在途徑測(cè)溫平臺(tái)時(shí)停留2min供鐵水罐鐵水測(cè)溫;6號(hào)鐵水罐出滿由機(jī)車?yán)鲋凌F道岔口后,再倒車將鐵水罐推至測(cè)溫平臺(tái)處進(jìn)行測(cè)溫,測(cè)溫結(jié)束后再運(yùn)去煉鋼。

2 測(cè)溫結(jié)果

2. 1 鐵水溝鐵水測(cè)溫結(jié)果

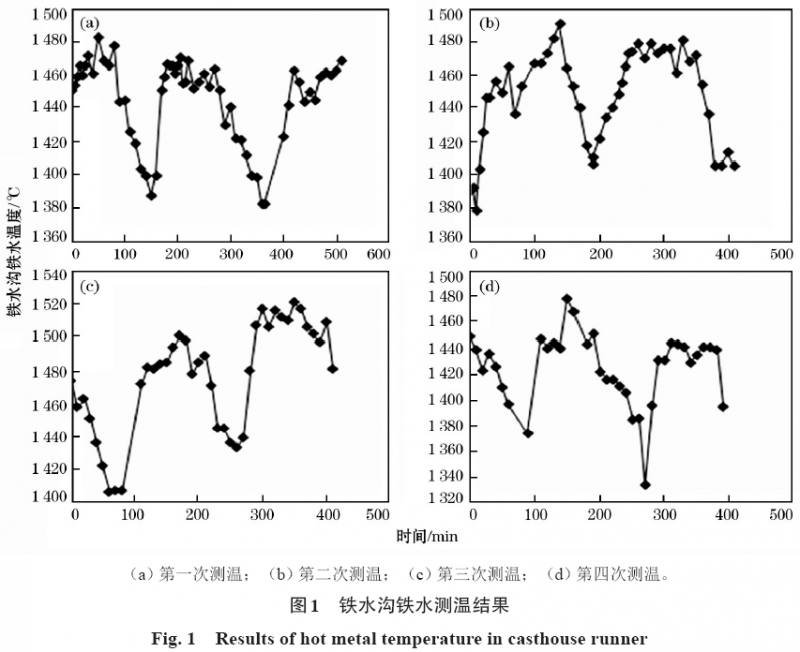

首鋼京唐2號(hào)高爐4號(hào)鐵水溝測(cè)溫結(jié)果如圖1所示。

從圖1中可以看出,鐵水溝鐵水溫度在生產(chǎn)過程中隨著高爐堵口和開口出鐵呈現(xiàn)出周期性波動(dòng)。高爐堵口后,鐵水溝中的殘鐵溫度隨著堵口時(shí)間的延長(zhǎng)而逐漸降低;隨著鐵口的重新打開,高爐爐缸高溫鐵水不斷流入鐵水溝,與鐵水溝內(nèi)的殘鐵混合換熱并逐漸排出小坑,從而使測(cè)得的鐵水溝內(nèi)鐵水溫度逐漸升高;當(dāng)出鐵達(dá)到一段時(shí)間后,鐵水溫度逐漸穩(wěn)定。

2. 2 鐵水罐鐵水測(cè)溫結(jié)果

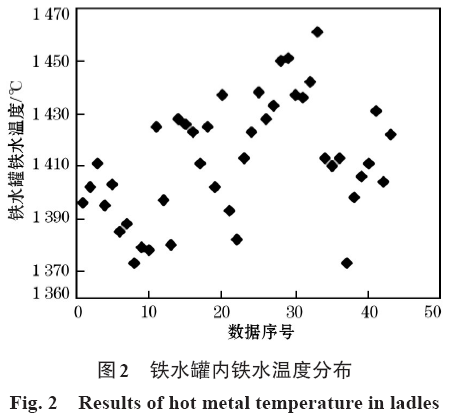

對(duì)高爐爐下43罐剛裝滿的鐵水進(jìn)行測(cè)溫,測(cè)溫結(jié)果如圖2所示。

從圖2中可以看出,鐵水罐裝滿鐵水時(shí),鐵水罐內(nèi)鐵水溫度波動(dòng)較大。現(xiàn)場(chǎng)測(cè)得鐵水罐內(nèi)鐵水溫度最低為1373℃,最高為1461℃,計(jì)算得鐵水罐裝滿鐵水時(shí)罐內(nèi)平均鐵水溫度為1412℃。

3 結(jié)果分析

3. 1 高爐鐵口堵口過程中鐵水溝殘鐵溫度變化

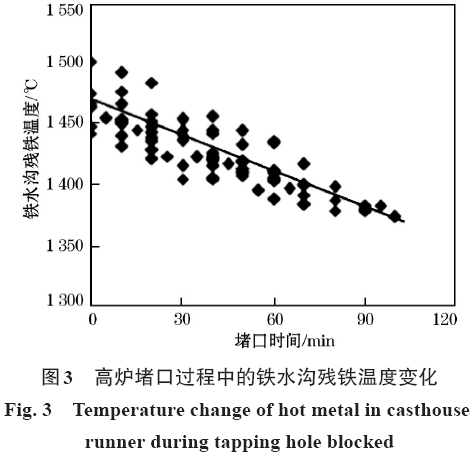

截取圖1 中高爐堵口期間鐵水溝殘鐵溫度變化曲線,結(jié)果如圖3所示。

從圖3中可以看出,高爐堵口后鐵水溝殘鐵溫度隨堵口時(shí)間的延長(zhǎng)而逐漸降低。當(dāng)堵口時(shí)間為90min時(shí),鐵水罐殘鐵溫度從約1470左右降低至約1370℃左右,計(jì)算得高爐鐵口堵口后鐵水溝中殘鐵平均降溫速率為0.92℃/min。

3. 2 高爐出鐵過程中鐵水溝鐵水溫度變化

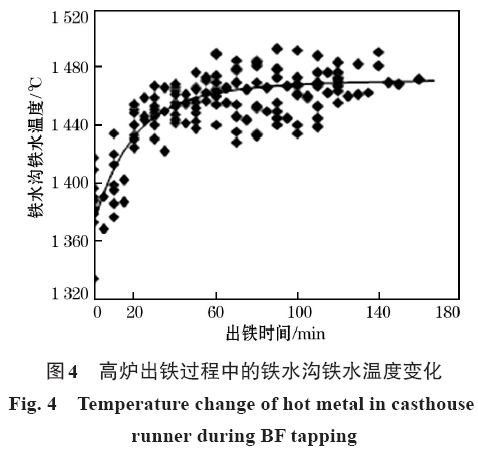

同理,截取圖1中高爐出鐵過程中的鐵水溫度變化曲線,結(jié)果如圖4所示。

從圖4中可以看出,高爐出鐵初期鐵水溫度較低,而隨著出鐵的進(jìn)行,鐵水溫度隨之回升并逐漸穩(wěn)定在1475℃左右,鐵水溝鐵水溫度回升大約用時(shí)40min。經(jīng)現(xiàn)場(chǎng)記錄,高爐出鐵過程累計(jì)出鐵量隨出鐵時(shí)間變化,出鐵過程前40min高爐的累計(jì)出鐵量平均為151t。

3. 3 尾罐對(duì)鐵水罐內(nèi)鐵水溫度的影響

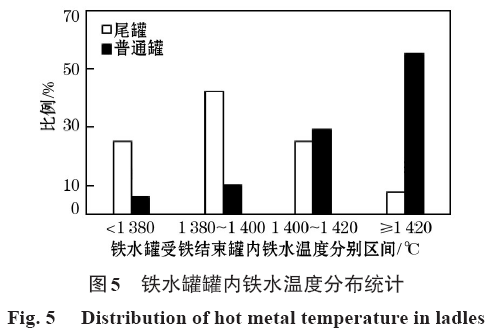

首鋼京唐高爐—轉(zhuǎn)爐區(qū)段采用了“一罐到底”的界面技術(shù),鐵水罐內(nèi)鐵水量必須達(dá)到轉(zhuǎn)爐的裝入量要求才能送往煉鋼,而高爐每次出鐵基本不可能正好出滿整數(shù)罐鐵水,對(duì)于每次出鐵最后一個(gè)未受滿鐵水的鐵水罐(稱為尾罐),需要在下次出鐵時(shí)裝滿鐵水才能送往煉鋼。分別對(duì)首鋼京唐測(cè)溫期間的12個(gè)尾罐和31個(gè)普通罐裝滿鐵水時(shí)罐內(nèi)鐵水溫度分布進(jìn)行統(tǒng)計(jì),結(jié)果如圖5所示。

從圖5 中可以看出,尾罐裝滿鐵水時(shí),罐內(nèi)鐵水溫度普遍較低,一般不超過1400℃,高于1400℃的僅占尾罐總數(shù)的33%;而普通罐鐵水溫度普遍較高,普通罐鐵水溫度高于1400℃的占普通罐總數(shù)的84%。經(jīng)計(jì)算,尾罐裝滿鐵水罐內(nèi)平均鐵水溫度為1394℃,普通罐平均鐵水溫度為1419℃,兩者相差25℃。

3. 4 尾罐裝滿鐵水罐內(nèi)鐵水溫度與尾罐第一次受鐵量的關(guān)系

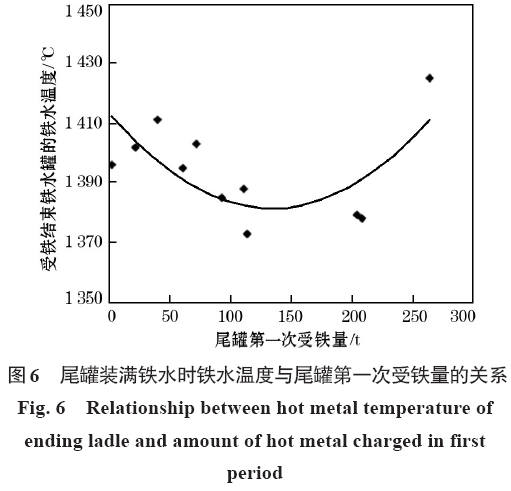

由于尾罐需要兩次受鐵才能裝滿,因此尾罐裝滿鐵水時(shí),罐內(nèi)鐵水溫度與前后兩次受鐵的受鐵量有著直接關(guān)系。對(duì)首鋼京唐尾罐受滿鐵水時(shí)罐內(nèi)鐵水溫度與第一次受鐵量的關(guān)系進(jìn)行統(tǒng)計(jì),結(jié)果如圖6所示。

從圖6中可以看出,當(dāng)尾罐鐵水量較小或較大時(shí),裝滿鐵水后的鐵水溫度均較高;而在第一次受鐵量為150t左右時(shí),裝滿鐵水后的鐵水溫度取得最小值。這主要是由于當(dāng)尾罐第一次受鐵量較小時(shí),第二次受鐵除了裝入高爐出鐵初期的低溫鐵水外,還可以裝入部分高爐出鐵中期的高溫鐵水;當(dāng)尾罐第一次受鐵量較大時(shí),第二次受鐵僅裝入少量高爐出鐵初期的低溫鐵水量。因此,這兩種情況下尾罐裝滿時(shí)罐內(nèi)鐵水溫度均較高。而當(dāng)尾罐第一次受鐵量為150t左右時(shí),第二次受鐵基本全部裝入了高爐出鐵初期的低溫鐵水,導(dǎo)致最終尾罐裝滿鐵水時(shí)罐內(nèi)鐵水溫度最低。

3. 5 尾罐裝滿鐵水罐內(nèi)鐵水溫度與尾罐處理方式的關(guān)系

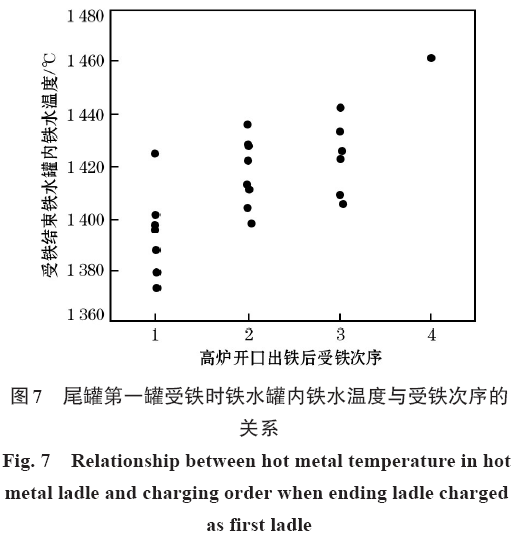

目前,首鋼京唐尾罐的處理是在原鐵口下等待下次出鐵時(shí)放在第一罐受鐵,統(tǒng)計(jì)測(cè)溫過程中8次完整出鐵過程中鐵水罐內(nèi)鐵水溫度與受鐵次序的關(guān)系,結(jié)果如圖7所示。

從圖7中可以看出,當(dāng)尾罐放在下次出鐵的第一罐受鐵時(shí),裝滿鐵水時(shí)罐內(nèi)平均鐵水溫度一般不超過1400℃,平均鐵水溫度為1391℃,而位于第二罐和第三罐受鐵的普通罐罐內(nèi)平均鐵水溫度均為1400℃以上,平均鐵水溫度分別為1419和1423℃,3罐鐵水的平均鐵水溫度為1411℃。這主要是由于尾罐內(nèi)存有的第一次裝入的鐵水在等待第二次受鐵的過程中溫降不斷降低,而第二次受鐵繼續(xù)裝入的又是高爐出鐵初期的低溫鐵水,兩方面綜合作用從而導(dǎo)致尾罐裝滿鐵水時(shí)罐內(nèi)鐵水溫度較低。

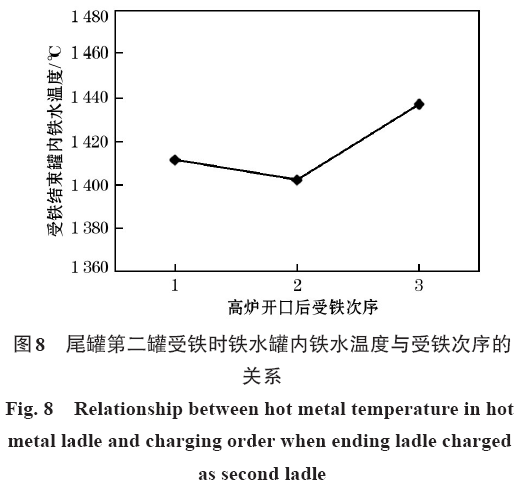

現(xiàn)場(chǎng)對(duì)尾罐放在高爐下次出鐵的第二罐進(jìn)行受鐵時(shí)(即第二次受鐵裝入出鐵過程中后期的高溫鐵水)鐵水罐內(nèi)鐵水溫度與受鐵次序的關(guān)系進(jìn)行了實(shí)測(cè),結(jié)果如圖8所示。

從圖8中可以看出,當(dāng)尾罐放在下次出鐵的第二罐受鐵時(shí),裝滿鐵水時(shí)雖然尾罐鐵水溫度仍是最低的,但3罐鐵水溫度均已超過了1400℃,分別為1411、1402和1437℃,3罐鐵水的平均鐵水溫度為1417℃,比尾罐第一罐受鐵時(shí)提高了6℃。由此可見,首鋼京唐尾罐放在高爐下次出鐵的第二罐受鐵,有利于提高鐵水罐裝滿鐵水時(shí)罐內(nèi)鐵水平均溫度。

4 結(jié)論

(1)鐵水溝鐵水溫度在生產(chǎn)過程中隨著高爐堵口和開口出鐵呈現(xiàn)出周期性波動(dòng)。高爐鐵口堵口后,鐵水溝中的殘鐵溫度隨著堵口時(shí)間的延長(zhǎng)而逐漸降低,平均降溫速率為0.92℃/min;鐵口打開后的40min 時(shí)間內(nèi),鐵水溝內(nèi)鐵水溫度升高并逐漸穩(wěn)定在1475℃左右。

(2)首鋼京唐鐵水罐裝滿鐵水時(shí)罐內(nèi)平均鐵水溫度為1412℃,其中尾罐平均鐵水溫度為1394℃,普通罐平均鐵水溫度為1419℃,兩者相差25℃。

(3)首鋼京唐尾罐裝滿鐵水時(shí)罐內(nèi)鐵水溫度與第一次受鐵量有關(guān)。尾罐第一次受鐵量較小或較大時(shí),裝滿鐵水后的鐵水溫度較高,而尾罐第一次受鐵量為150t左右時(shí),裝滿鐵水后的鐵水溫度取得最小值。

(4)首鋼京唐尾罐在原鐵口下等待高爐下次出鐵時(shí),可以放在出鐵的第二罐進(jìn)行受鐵,有助于提高鐵水受鐵結(jié)束罐內(nèi)鐵水平均溫度。

參 考 文 獻(xiàn):

[ 1 ] 殷瑞鈺. 冶金流程工程學(xué)[M]. 2 版.北京:冶金工業(yè)出版社,2009.

(YIN Rui-yu. Metallurgical Process Engineering[M]. 2nded. Beijing:Metallurgical Industry Press,2009.)

[ 2 ] 杜濤,蔡九菊,李亞軍,等. 煉鐵-煉鋼界面溫降與節(jié)能模式分析[J]. 鋼鐵,2008,43(12):83.

(DU Tao,CAI Jiu-ju,LI Yajun,et al. Analysis of hot metal temperature drop and energysavingmode on themo-interface of BF-BOF route[J]. Iron andSteel,2008,43(12):83.)

[ 3 ] 付中華,楊寧川,吳艷萍,等. 復(fù)合噴吹脫硫效果影響因素分析[J]. 煉鋼,2013,29(4):30.

(FU Zhong-hua,YANG Ning-chuan,WU Yan-ping,et al. Analysis of influencing factors on desulfurizationefficiency of complex powder injection[J]. Steelmaking,2013,29(4):30.)

[ 4 ] 姚娜,興超,李祥勝. KR法鐵水脫硫效果的影響因素分析[J].材料與冶金學(xué)報(bào),2010,9(3):164.

( YAO Na,XING Chao,LI Xiang- sheng. Effect of hot metal desulfurization factors inKR mothod[J]. Journal of Materials and Metallurgy,2010,9

(3):164.)

[ 5 ] 李闖,郭杰,成國(guó)光. 鐵水溫度、爐渣堿度和初始硅含量對(duì)碳飽和鐵水脫錳的影響[J]. 特殊鋼,2009,30(5):4.

(LI Chuang,GUO Jie,CHENG Guo-guang. Influent of metal temperature,slag basicity and initial Si content on demanganizationof carbon saturated hot metal[J]. Special Steel,2009,30(5):4.)

[ 6 ] 崔桂梅,李靜,張勇,等. 高爐鐵水溫度的多元時(shí)間序列建模和預(yù)測(cè)[J]. 鋼鐵研究學(xué)報(bào),2014,26(4):33.

( CUI Gui-mei,LIJing,ZHANG Yong,et al. Multivariate time series modelingresearch for blast furnace hot iron temperature[J]. Journal ofIron and Steel Research,2014,26(4):33.)

[ 7 ] 吳懋林,張永宏,楊圣發(fā),等. 魚雷罐鐵水溫降分析[J]. 鋼鐵,2002,37(4):12.

(WU Mao-lin,ZHANG Yong-hong,YANGSheng-fa,et al. Analysis of hot metal temperature drop in torpedocar[J]. Iron and Steel,2002,37(4):12.)

[ 8 ] 王君,唐恩,范小剛,等. 鐵水運(yùn)輸過程熱損失模擬計(jì)算淺析[J]. 中國(guó)冶金,2015,25(4):12.

( WANG Jun,TANG En,F(xiàn)ANXiao-gang,et al. Brief analysis of heat loss calculation in hotmetal transportation[J]. China Metallurgy,2015,25(4):12.)

[ 9 ] 任彥軍,王家偉,張曉兵,等. 基于LM算法BP神經(jīng)網(wǎng)絡(luò)的高爐-轉(zhuǎn)爐界面鐵水溫度預(yù)報(bào)模型[J]. 鋼鐵,2012,47(9):40.

(REN Yan-jun,WANG Jia-wei,ZHANG Xiao-bing,et al. Predictionmodel of hot meltal temperature for BF-BOF interfacebased on LM BP neural network[J]. Iron and Steel,2012,47(9):40.)