張洪亮1,2 , 施琦1 , 龍紅明 1,3 , 李家新 1 , 春鐵軍 1 , 高志芳 1

(1. 安徽工業大學冶金工程學院,安徽 馬鞍山 243002; 2. 安徽工業大學現代分析測試中心,安徽 馬鞍山 243002; 3. 安徽工業大學冶金減排與資源綜合利用教育部重點實驗室,安徽 馬鞍山 243002)

摘 要:隨著政府對污染物的排放要求越來越嚴格,燒結工序中NOx的減排是近年來鋼鐵行業污染治理的重要方向。目前燒結工序中 NOx的減排工藝以原料控制和過程控制為主,末端控制技術還不成熟,而末端控制技術是未來脫硝的關鍵。因此,簡單介紹了原料控制和過程控制的相關技術,重點介紹了末端控制技術,尤其是選擇性催化還原技術在燒結煙氣處理中存在的問題以及解決的方法。

關 鍵 詞:燒結煙氣;氮氧化物;末端控制;選擇性催化還原

氮氧化物危害極大,其排放可以導致光化學煙霧、酸雨、臭氧層損壞及霧霾等,并對人體健康和生態環境造成巨大危害 [1] 。隨著中國經濟的持續發展,氮氧化物排放量持續增長,氮氧化物業已成為今后較長一段時間內國家優先控制的主要污染物之一。鋼鐵行業是繼火力發電、機動車及水泥工業后的第四大氮氧化物排放源。據統計,鋼鐵企業排入大氣中 NOx 的50%來自燒結工藝,燒結煙氣是鋼鐵企業NOx 的最大產生源 [2-5] 。因此,控制燒結煙氣中的氮氧化物已成為鋼鐵行業污染減排的重中之重。

國家環境保護部發布的中華人民共和國國家標準《鋼鐵燒結、球團工業大氣污染物排放標準》規定,要求2015年1月1日后現有鋼鐵企業燒結機和球團焙燒設備排放的大氣污染物中氮氧化物(以NO2計)限制為300 mg/m3 。國家《鋼鐵工業“十二五”發展規劃》要求:到“十二五”末,燒結機全部加裝煙氣脫硫和余熱回收裝置,鼓勵開發燒結脫硝、脫二噁英等節能減排前沿技術。目前對于燒結煙氣中SO2的處理技術已經非常成熟 [6-8] ,而對于 NOx的處理在中國燒結行業才剛剛起步。因此,開發適合燒結煙氣排放的脫硝技術迫在眉睫。

根據燒結工藝的特點,燒結過程產生的 NOx可以從3個方面進行控制:原料控制、過程控制及末端控制。原料控制可選用氮質量分數較低的焦粉或煤粉作為燒結燃料,過程控制可采用低 NOx燃燒法等。

隨著氮氧化物排放標準的日益提高,如要達到目前燃煤電廠的 NOx 排放標準100 mg/m3 及將要實現的 NOx 超低排放標準50 mg/m3 ,這兩種方法降低NOx 排放的作用是有限的,因而末端控制是非常必要的,而且是確保 NOx 排放達標的最終保障。要實現燒結煙氣中氮氧化物的深度脫除( NOx 的排放標準達到100 mg/m3 ),必須將原料控制、過程控制及末端控制等相關技術有機結合起來,其中的末端控制技術是未來燒結煙氣脫硝的關鍵。目前的末端控制有活性炭法和選擇性催化還原法等。雖然目前氮氧化物的控制技術在燃煤電廠行業已經比較成熟,但是由于燒結煙氣自身固有的復雜性和特殊性,導致了各種脫硝技術尤其是末端控制技術在燒結領域的應用不成熟,脫硝技術還有待進一步研究。

1 原料控制

燃料生成的 NOx 主要指NO和NO2 兩種物質。大量研究結果表明,燒結煙氣中的 NOx 可分為 3類:第一類為燃料中固定氮生成的 NOx ,稱為燃料型 NOx ;第二類由燃燒過程中空氣中的N2轉化形成,稱為熱力型 NOx或澤利多維奇(Zeldovich)NOx ;第三類是由含碳自由基與N2生成的 NOx ,稱為快速型 NOx 。影響 NOx生成的主要因素是燃燒溫度、煙氣在高溫區的停留時間、煙氣中各組分的化學當量及混合程度。

由于燒結機的反應溫度一般不高于1200℃,且煙氣在高溫區停留的時間比較短,因此產生的熱力型 NOx 質量分數比較少,主要為燃料型 NOx , 大約有90%以上[9] 。因此,控制所用燃料的氮元素質量分數及其存在形式(如使用含氮量低的焦粉),可有效控制 NOx 排放量。當然,這也提高了對燃料(如煤粉、焦粉)的要求。一方面,氮質量分數較低的焦粉供給量遠遠達不到燒結需求量;另一方面,此類焦粉的價格高于普通焦粉,會增加燒結成本,也會增加焦化廠氮氧化物的排放,還需要焦化廠增加脫硝設備。

2 過程控制

燒結過程控制除了優化燒結點火控制、優化燒結廢氣溫度上升點及提高料層厚度外[10] ,更常用的技術就是低 NOx 燃燒技術。在排放要求寬松的情況下,采用該技術降低 NOx 即可達到排放要求。早期開發的低 NOx 燃燒技術不要求對設備進行大的改動,只需進行微調就可以實現,方法簡單易行,可以方便地用于現有裝置,譬如低氧燃燒、分段燃燒及煙氣循環燃燒等。為了保持燒結過程中特定的溫度及氧氣濃度,同時保證燒結礦質量,采用煙氣循環燃燒法比較多,典型的煙氣循環燃燒技術有EOS工藝、Eposint工藝和LEEP工藝等[9] 。總體來講,低 NOx 燃燒技術雖然發展比較早,但是對 NOx減排的作用有限,很難滿足更高要求的 NOx 排放標準。

3 末端控制

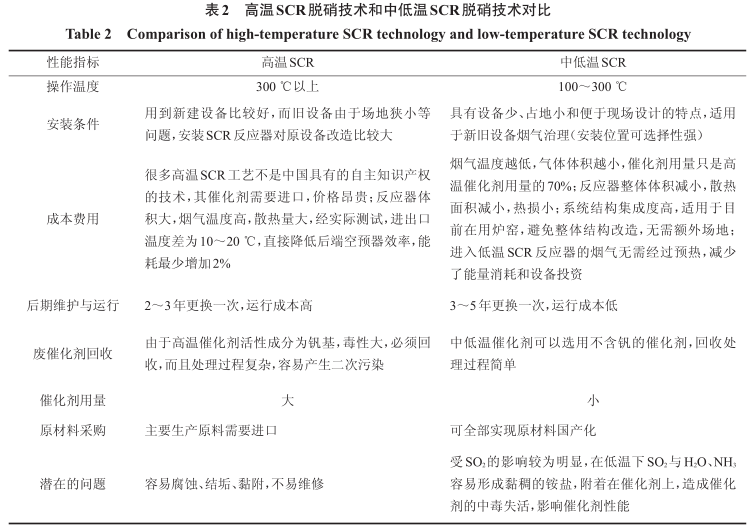

目前,對于燒結煙氣中氮氧化物的末端處理主要包括活性炭吸附法和選擇性催化還原法等 [11] 。其中,選擇性催化還原技術(SCR)在日本、歐洲和美國等煙氣排放標準嚴格的國家已經得到了廣泛應用,也是中國目前發電廠煙氣脫硝所采用的主要技術。SCR技術能夠達到80%~90%的 NOx 脫除率,可以滿足 NOx 更高要求的排放標準,被認為是目前最經濟可靠的脫硝技術。SCR主要反應方程式為4NH3 +4NO+O2 →4N2 +6H2O。SCR技術的核心是SCR催化劑體系,SCR催化劑不同,其還原 NOx 的最佳溫度區間不同。根據催化劑的使用溫度窗口,SCR催化劑可分為高溫、中溫和低溫3種。高溫催化劑以傳統釩基催化劑為代表,活性溫度窗口一般在300℃以上;中溫催化劑一般在200~300℃有較好的活性,有些寬溫度窗口的催化劑在中高溫都具有良好的脫硝活性,如鈰基催化劑;低溫催化劑一般指反應溫度在200℃以下的催化劑,如錳基催化劑。主要煙氣脫硝工藝的比較見表1。中低溫SCR脫硝技術和高溫SCR脫硝技術對比見表2。

目前工業上廣泛使用的脫硝催化劑為 V2O5 -WO3(MoO3)/TiO2 ,其在高溫段(300~420℃)具有優異的 NOx 凈化效率和抗SO2中毒性能[12] 。燒結煙氣的溫度一般為200℃以下,如果要使用傳統的釩基催化劑,必須將煙氣預熱處理到300℃以上再進入SCR反應器,這無疑增加了工廠能耗,因此急需開發可用于200℃以下反應的低溫SCR催化劑。

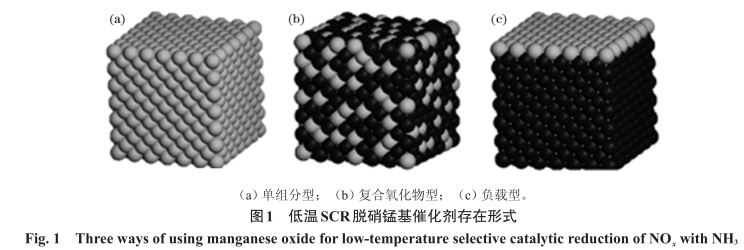

到目前為止,V2O5 、 MnOx、 Fe2O3和CuO等多種過渡金屬氧化物都已被證明具有一定的低溫SCR活性 [13] 。通過改進傳統V2O5 -WO3 /TiO2催化劑的組成和物化性質,可以提高釩基催化劑的低溫SCR活性,并保持其抗水抗硫中毒能力。例如,當催化劑中V2O5的質量分數增加到3%及以上時,表面釩物種急劇增加,低溫NH3活化和氧化還原過程得到一定程度的促進。Mn基低溫SCR脫硝催化劑主要分為3類[14] ,如圖1所示。圖中白色球代表氧化錳;黑色球代表 其他氧化物。第一類是單組分錳基催化劑,指某種錳前驅體經過多次反應直接得到的高活性錳基氧化物催化劑;第二類是復合錳基催化劑,指在錳基氧化物中摻雜其他金屬元素形成的復合金屬氧化物催化劑;第三類是負載型錳基催化劑,載體包括TiO2和Al2O3等。3類錳基SCR脫硝催化劑見表3。

燒結煙氣具有溫度低(100~200℃)、含水質量分數大(10%左右)、含腐蝕性氣體(SO2)等特點,因此,金屬氧化物催化劑在燒結煙氣處理方面存在以下問題需要解決:(1)現有催化劑雖然低溫脫硝活性比較高,但是仍然需要進一步提高;(2)現有催化劑雖然SO2和H2O單獨存在時抗中毒能力比較強,但是當SO2和H2O同時存在時,催化劑的活性下降比較嚴重,催化劑的抗水抗硫性仍需進一步改善。因此,開發具有低溫高活性、抗水及抗硫的高效脫硝催化劑,對于燒結煙氣處理具有非常重要的現實意義。

對于NH3-SCR技術來說,水蒸氣的出現是不可避免的。低溫區和高溫區對于SCR催化劑產生的影響是不同的 [26-27] 。在高溫時,H2O可以阻止NH3的非選擇性氧化,進而提高催化活性;在低溫時,由于H2O與NH3/NO的競爭吸附或者H2O導致活性位結構的改變(如L酸位轉變為B酸位等),H2O對低溫SCR 催化劑起到毒化作用,這種中毒一般是可逆的,當沒有H2O時,催化活性可以逐漸恢復。SO2主要是由燃料中的硫化物燃燒時產生的。在高溫時,催化劑表面吸附SO2轉變為硫酸鹽可以提高催化劑的表面酸性,從而提高NH3的吸附,最終導致高溫NH3-SCR活性的提高[28-29]。在低溫時,SO2的存在可以提高個別催化劑的催化活性,如V2O5/AC[30]。但是對于非釩體系,由于大多數金屬硫酸鹽的分解溫度比較高,SO2會使部分甚至全部金屬氧化物被硫化而中毒失活,這種中毒方式是不可逆的。另外,在SCR反應過程中,作為還原性的NH3為堿性,可與酸性的SO2生成硫酸銨;隨著反應的不斷繼續,硫酸銨在催化劑表面不斷聚集并覆蓋了催化活性位,阻礙了SCR反應的順利進行,從而削弱了催化劑的活性,這種中毒方式是可逆的,可以采用水洗的方式去除催化劑表面的硫酸銨,或者在惰性氣體的保護下適當加熱令其分解,從而使催化劑再生。

為了有效改善催化劑在低溫時的抗水抗硫性和催化活性,通常向催化劑中引入其他組分對其進行改性。例如,研究者們對摻雜了其他過渡金屬元素的Mn-Ce系SCR催化劑的抗SO2和H2O中毒性能進行了研究,摻雜的元素包括Nb、Fe、Cu、V、Co、Sn和W等。其中,摻雜Co、Sn和W的催化劑具有較好的抗 SO2和 H2O中毒性能[31-33]。當反應溫度從150升至 200℃時,催化劑的抗 SO2和 H2O中毒能力提高。也有研究者從催化劑的制備方法上考察了催化劑的抗SO2和H2O中毒性能。ZHANGDS等[34]用原位合成的方法制備了系列高分散的MnOx-CeOx/ CNTs催化劑,與傳統浸漬法制備的MnOx-CeOx/CNTs催化劑相比,該方法制備的催化劑有更好的NH3-SCR活性和穩定性,抗SO2和H2O中毒性能也有了顯著提高。此外,載體的選擇對SCR催化活性及抗水抗硫性也有重要影響。載體可使催化劑活性組分分散在載體表面上,從而獲得較大的比表面積,提高單位質量活性組分的催化效率,載體還能與活性成分相互作用,提供一定的催化活性。常用載體有 TiO2、Al2O3、活性炭/碳納米管及沸石分子篩等。

近年來,材料科學的發展為催化領域注入了新的血液。Lu等[35]研究了石墨烯(GE)加入量(0%~2.0%)對 MnOx/TiO2催化活性的影響,研究發現,當石墨烯加入0.8%時,催化劑的SCR反應活性最高。同時,催化劑 MnOx/TiO2-0.8%GE 具有良好的抗水抗硫性及N2選擇性。石墨烯的引入,一方面通過提高 MnOx 不同價態之間的電子轉移進而改善其氧化還原性,另一方面石墨烯的疏水性還可提高催化劑的抗水性。介孔材料具有較大且可以調變的孔徑(1.5~30nm)、比表面積大及豐富的孔隙等獨特性質,使其被廣泛地應用在催化領域。有文獻報道,與普通的碳材料相比,介孔碳材料在SCR反應中具有更好的抗硫性[36]。催化劑的特殊形貌和晶面效應在SCR反應中也引起了研究者的極大興趣。GAORH等對比考察了MnOx/CeO2 -ZrO2納米棒MnOx/ CeO2-ZrO2納米立方體和 MnOx /CeO2-ZrO2納米多面體催化劑在NH3-SCR反應中的形貌和晶面效應 [37]。研究結果顯示,這些催化劑的主要暴露晶面分別為(110)和(100)、(100)、(111)和(100)晶面,其中(110)晶面上具有大量的Mn4+物種、表面吸附氧和氧空位 ,是主要的活性晶面,因此MnOx/CeO2-ZrO2納米棒催化劑的脫硝性能最佳。

SCR催化劑除了脫除氮氧化物之外,還可以協同脫除二噁英以及重金屬如汞等[38-39]。NH3-SCR采用噴入腐蝕性很強的氨為還原劑,會對煙氣管道產生腐蝕,因此對儀器設備耐腐蝕性要求比較高。而且氨若控制不當會使其逃逸并產生二次污染;與SO2反應生成產生的銨鹽顆粒會導致催化劑失活,且制氮成本較高。而H2 、CO和CH4等燃料氣取代NH3,還原劑不僅與 NOx反應生成N2,而且還與煙氣中的O2作用生成CO2和H2O,避免了NH3帶來的一系列負面效應 [40]。

4 結論與展望

加大環境保護和生態文明建設是“十三五”規劃布局的一個重要方向。對于高污染高能耗的鋼鐵行業來說,燒結是污染的重要來源。為了滿足 NOx更嚴格的減排趨勢,燒結工序除了依靠原料控制和燒結過程控制等技術外,末端控制技術是未來發展的趨勢。末端控制技術主要包括活性炭吸附法和選擇性催化還原法等。活性炭吸附法雖然已經在鋼鐵企業使用,但是存在設備龐大、再生繁瑣以及成本高等缺點,因此,活性炭吸附法今后還需要在設備設計、再生技術及成本控制等方面繼續改進。選擇性催化還原法具有二次污染小及凈化效率高等優點,是目前脫硝的主流技術,但是在燒結領域應用中存在一些問題,如催化劑低溫活性及抗水抗硫抗中毒能力有待改善,目前主要通過引入助劑、優化制備方法及改變載體來進一步提高催化劑的低溫脫硝效率和抗水抗硫性能。近年來,材料制備科學與技術及儀器開發等方面取得了長足發展,有望通過優化催化劑結構設計及引入各種物理場等手段解決上述難題。脫硝催化劑除了脫除氮氧化物之外,還可以協同脫除二噁英及重金屬如汞等,這也將是未來研究的重點,今后有待于深入研究。

參 考 文 獻:

[1] TANG C,ZHANG H,DONG L. Ceria-based catalysts for low-temperature selective catalytic reduction of NO with NH3 [J].Catalysis Science and Technology,2016,6(5):1248.

[2] 閆曉淼,李玉然,朱廷鈺,等. 鋼鐵燒結煙氣多污染物排放及協同控制概述[J]. 環境工程技術學報,2015,5(2):85.(YAN Xiao-miao,LI Yu-ran,ZHU Ting-yu,et al. Review ofemission and simultaneous control of multiple pollutants fromiron-steel sintering flue gas[J]. Journal of Environmental Engi-neering Technology,2015,5 (2):85.)

[3] 張志剛,鄭綏旭,丁志偉. 燒結煙氣循環技術工業化應用概述[J]. 中國冶金,2016,26(7):54. (ZHANG Zhi-gang,ZHENGSui-xu,DING Zhi-wei. Overview of industrial application ofsintering flue gas recirculation technology[J]. China Metallur-gy,2016,26 (7):54.)

[4] 王海風,裴元東,張春霞,等.中國鋼鐵工業燒結/球團工序綠色發展工程科技戰略及對策[J]. 鋼鐵,2016,51(10):1.(WANG Hai-feng,PEI Yuan-dong,ZHANG Chun-xia,et al.Green development of sintering/pellet procedure in China ironand steel industry[J]. Iron and Steel,2016,51 (1):1.)

[5] 王海風,張春霞,齊淵洪. 燒結煙氣污染物脫除的進展[J]. 鋼鐵,2010,45(12):1. (WANG Hai-feng,ZHANG Chun-xia,QIYuan-hong. Status of exhaust pollutantion reduction in sinterprocess[J]. Iron and Steel,2010,45 (12):1.)

[6] 邱正秋,黎建明,王建山,等. 攀鋼燒結煙氣脫硫技術應用現狀與發展[J]. 鋼鐵,2014,49 (2):74.(QIUZheng-qiu,LIJian-ming,WANG Jian-shan,et al. Application and development of pan-gang flue gas desulphurization technology[J]. Iron and Steel,2014,49 (2):74.)

[7] 王國鵬.太鋼燒結煙氣脫硫脫硝用熱氣再生系統實踐[J].中國冶金,2011,21(11):19.(WANG Guo-peng. Application onhot gas generator technology of desulfurization and denitrifica-tion for strand gas in TISCO[J]. China Metallurgy,2011,21(11):19.)

[8] 吳海濤. 燒結煙氣脫硫存在的問題及源頭控制的設想[J]. 中國冶金,2011,21(11): 5. (WU Hai-tao. The problems of sinter-ing flue gas desulfurization and the ideas of controlling fromthe source[J]. China Metallurgy,2011,21(11): 5.)

[9] 蘇玉棟,李咸偉,范曉慧. 燒結過程中 NOx減排技術研究進展[J]. 燒結球團,2013,38(6):41. (SU Yu-dong,LI Xian-wei,FAN Xiao-hui. Research progress of NOx reduction technologyin sintering process[J]. Sintering and Pelletizing,2013,38(6):41.)

[10] 趙利明,李咸偉,馬洛文. 燒結過程 NOx形成機制及減排措施探討[J]. 燒結球團,2015,40 (5):57. (ZHAO Li-ming,LI Xian-wei,MA Luo-wen. Discussion on NO x formation mechanism in sin-tering process and its emission reduction measures[J]. Sinteringand Pelletizing,2015,40 (5):57. )

[11] 邢芳芳,姜琪,張亞志,等. 鋼鐵工業燒結煙氣多污染物協同控制技術分析[J].環境工程,2014,32(4):75. (XING Fang-fang,JIANG Qi,ZHANG Ya-zhi,et al. Analysis of multi-pollutantcollaborative control technologies of sinter flue gas in iron andsteel industry[J]. Environmental Engineering,2014,32(4):75.)

[12] 劉福東,單文坡,石曉燕,等. 用于NH3 選擇性催化還原 NOx的釩基催化劑[J]. 化學進展,2012,24 (4):445. (LIU Fu-dong,SHAN Wen-po,SHI Xiao-yan,et al. Vanadium-based catalystsfor the selective catalytic reduction of NO x with NH 3 [J]. Prog-ress in Chemistry,2012,24 (4):445.)

[13] LI J,CHANG H,MA L,et al. Low-temperature selective cata-lytic reduction of NO x with NH 3 over metal oxide and zeolitecatalysts—Areview[J]. Catalysis Today,2011,175 (1):147.[14] LIU C,SHI J W,GAO C,et al. Manganese oxide-based cata-lysts for low-temperature selective catalytic reduction of NO xwith NH3 :A review[J]. Applied Catalysis A:General,2016(522):54.

[15] Kapteijn F,Singoredjo L,Andreini A,et al. Activity and selec-tivity of pure manganese oxides in the selective catalytic reduc-tion of nitric oxide with ammonia[J]. Applied Catalysis B:Envi-ronmental,1994 (3):173.

[16] Kang M,Park E D,Kim J M,et al. Manganese oxide catalystsfor NOx reduction with NH3 at low temperatures[J]. Applied Ca-talysisA:General,2007 (327):261.

[17] TANG X L,HAO J M,XU W G,et al. Low temperature selec-tive catalytic reduction of NOx with NH3 over amorphous MnO xcatalysts prepared by three methods[J]. Catalysis Communica-tions,2007 (8):329.

[18] WEI Y J,SUN Y,SU W,et al. MnO2 doped CeO2 with tailored3-D channels exhibits excellent performance for NH3 -SCR ofNO[J]. RSCAdvances,2015 (5):26231.

[19] CHEN Z H,WANG F R,LI H,et al. Low-temperature selectivecatalytic reduction of NOx with NH3 over Fe-Mn mixed-oxidecatalysts containing Fe3 Mn 3 O 8 phase[J]. Industrial and Engineer-ing Chemistry Research,2011 (51):202.

[20] LIAN Z H,LIU F D,HE H,et al. Manganese-niobium mixedoxide catalyst for the selective catalytic reduction of NOx withNH3 at low temperatures[J]. Chemical Engineering Journal,2014 (250):390.

[21] WAN Y,ZHAO W,TANG Y,et al. Ni-Mn bi-metal oxide cata-lysts for the low temperature SCR removal of NO with NH3 [J].Applied Catalysis B:Environmental,2014 (148/149):114.

[22] Singoredjo L,Korver R,Kapteijn F,et al. Alumina supportedmanganese oxides for the low-temperature selective catalytic re-duction of nitric oxide with ammonia[J]. Applied Catalysis B:Environmental,1992 (1):297.

[23] Ettireddy P R,Ettireddy N,Mamedov S,et al. Surface charac-terization studies of TiO2 supported manganese oxide catalystsfor low temperature SCR of NO with NH 3 [J]. Applied CatalysisB:Environmental,2007(76):123.

[24] SU Y X,FAN B X,WANG L S,et al. MnOx supported on car-bon nanotubes by different methods for the SCR of NO withNH3 [J]. Catalysis Today,2013 (201):115.

[25] CAI S,ZHANG D,SHI L,et al. Porous Ni- Mn oxidenanosheets in situ formed on nickel foam as 3D hierarchicalmonolith de-NOx catalysts[J]. Nanoscale,2014 (6):7346.

[26] LIU F,HE H. Selective catalytic reduction of NO with NH3over manganese substituted iron titanate catalyst:Reactionmechanism and H2O/SO2 inhibition mechanism study[J]. Catal-ysis Today,2010,153 (3/4):70.

[27] SHAN W,LIU F,HE H,et al. Remarkable improvement of aCe-Ti based catalyst for NOx abatement,prepared by a homoge-neous precipitation method[J]. Chem Cat Chem,2011,3(8):1286.

[28] XU W,HE H,YU Y. Deactivation of a Ce/TiO2 catalyst by SO2in the selective catalytic reduction of NO by NH3 [J]. Journal ofPhysical Chemistry C,2009,113 (11):4426.

[29] Liu Z,Li J,Junaid A S M. Knowledge and know-how in im-proving the sulfur tolerance of deNOx catalysts[J]. Catalysis To-day,2010,153 (3/4):95.

[30] HOU Y,HUANG Z,GUO S. Effect of SO2 on V 2 O 5 /ACF cata-lysts for NO reduction with NH3 at low temperature[J]. Cataly-sis Communications,2009,10 (11):1538.

[31] LI K,TANG X L,YI H H,et al. Low-temperature catalytic oxi-dation of NO over Mn-Co-Ce-O x catalyst[J]. Chemical Engi-neering Journal,2012 (192):99.

[32] CHANG H Z,CHEN X Y,LI J H,et al. Improvement of activi-ty and SO2 tolerance of Sn-modified MnO x -CeO2 catalysts forNH3-SCR at low temperatures[J]. Environmental Science andTechnology,2013,47 (10):5294.

[33] ZHANG Q L,QIU C T,XU H D,et al. Novel promoting ef-fects of tungsten on the selective catalytic reduction of NO byNH3 over MnO x -CeO2 monolith catalyst[J]. Catalysis Commu-nications,2011,16 (1):20.

[34] ZHANG D S,ZHANG L,SHI L Y,et al. In situ supportedMnO x -CeO x on carbon nanotubes for the low-temperature se-lective catalytic reduction of NO with NH3 [J]. Nanoscale,2013,5 (3):1127.

[35] LU X N,SONG C Y,CHANG C C,et al. Manganese oxidessupported on TiO2 -Graphene nanocomposite catalysts for selec-tive catalytic reduction of NO x with NH 3 at low temperature[J].Industrial and Engineering Chemistry Research,2014,53(29):11601.

[36] Samojeden B,Motak M,Grzybek T. Influence of the modifica-tion of carbonaceous materials on their catalytic properties inSCR-NH3 :a short review[J]. Comptes Rendus Chimie,2015,18(10):1049.

[37] Gao R H,Zhang D S,Maitarad P,et al. Morphology-dependentproperties of MnO x /ZrO2 -CeO2 nanostructures for the selectivecatalytic reduction of NO with NH3 [J]. Journal of PhysicalChemistry C,2013,117 (20):10502.

[38] 孟慶立,李昭祥,楊其偉,等. 臺灣中鋼SCR觸媒在燒結場脫硝與脫二噁英中的應用[J]. 武漢大學學報:工學版,2012,45(6):751. (MENG Qing-li,LI Zhao-xiang,YANG Qi-wei,et al.Application of SCR catalyst to sinter plant for NO/dioxins re-moval[J]. Engineering Journal of Wuhan University,2012,45(6):751.)

[39] LI H,WU S,LI L,et al. CuO-CeO 2 /TiO2 catalyst for simultane-ous NO reduction and Hg 0 oxidation at low temperatures[J]. Ca-talysis Science and Technology,2015,5 (12):5129.

[40] 楊飏. 氮氧化物減排技術與煙氣脫硝工程[M]. 北京:冶金工業出版社,2007. (YANG Yang. Nitrogen Oxides Emission Re-duction Technology and Flue Gas Denitrification Engineering[M]. Beijing:Metallurgical Industry Press,2007.)