趙自鑫,費鵬,趙雷,李超,徐國義,牛興明

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧營口115007)

摘要:為了進一步降低鞍鋼鲅魚圈鐵水預處理的生產成本, 在扒渣過程中采用了涌動式扒渣工藝。新工藝實施后,深脫硫罐次轉爐回硫量降低了0.000 5%,鐵水預處理扒渣鐵損降低了2.11 kg/t 鐵,工序時間縮短了1.5 min/罐,鐵水聚渣劑消耗降低了0.145 kg/t 鋼,為低成本生產極低硫鋼奠定了基礎。

關鍵詞:鐵水;預處理;涌動式扒渣

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉鋼部于2008 年9 月投產,設計年產鋼能力650 萬t,集成了當今世界冶金領域多項先進裝備, 包括三座鐵水預處理、三座公稱噸位260 t 頂底復吹轉爐及三臺板坯連鑄機, 其中鐵水預處理采用德國POLYSIUS 復合噴吹技術并引進其關鍵設備。

隨著鋼鐵產業同質化競爭的進一步加劇,如何降低生產成本成為眾多冶金工作者的共同目標。鲅魚圈煉鋼部結合涌動式扒渣系統,在生產實踐的基礎上,對脫硫扒渣工藝進行改進,實施了涌動式扒渣技術,有效縮短了扒渣時間,降低了扒渣鐵損。本文對此作一介紹。

1 鞍鋼鲅魚圈鐵水預處理工藝

1.1 鐵水預處理工藝特點

鞍鋼股份有限公司鲅魚圈鋼鐵分公司鐵水預脫硫噴吹系統以氮氣作為輸送氣體,采用高壓、濃相、復合噴粉工藝,可以實現噴吹CaO+Mg、單吹CaO 粉或單吹Mg 粉。噴粉槍采用倒T 型噴槍,鐵水噴粉脫硫結束后,在鐵水罐內有大量的脫硫渣,為了避免煉鋼過程中回硫, 要通過一些手段將這些脫硫渣除去。脫硫與扒渣是兩個相互獨立、且又緊密聯系的鐵水預處理工藝, 脫硫工藝決定了處理終點鐵水硫含量的水平,而扒渣則是將脫硫處理后的高硫渣從鐵水中去除的重要手段, 是決定入爐硫總量的主要因素。因此采用先進的扒渣設備與工藝對系統控硫與降低生產成本是十分必要的。鞍鋼鲅魚圈采用液壓扒渣機對脫硫后的鐵水進行扒渣,工藝流程為:倒罐間測溫取樣(脫硫前)→鐵水罐吊運至運輸傾翻車→運輸傾翻車開至噴吹位→啟動噴槍對鐵水進行噴吹→噴吹結束測溫取樣(脫硫后)→傾翻鐵水罐進行扒渣操作→扒渣結束運輸至吊罐位→鐵水吊運至轉爐。

1.2 鐵水預處理設備介紹

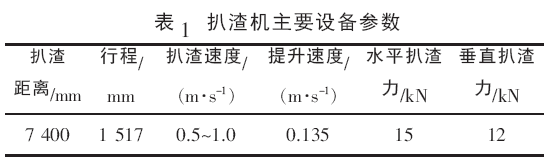

鞍鋼鲅魚圈煉鋼部鐵水預處理區域共有三套脫硫、扒渣系統。系統采用的是德國POLYSIUS 復合噴粉脫硫及扒渣設備, 其中扒渣機的主要設備參數如表1。

2 涌動式扒渣系統工藝設計

2.1 涌動式扒渣工藝原理

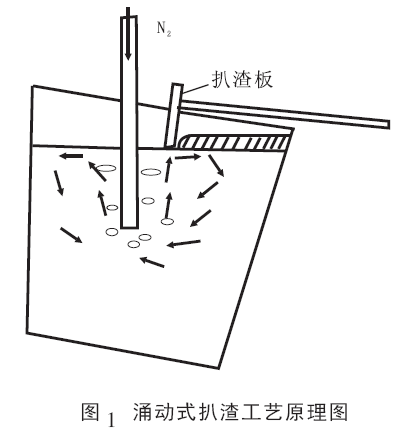

涌動式扒渣工藝原理如圖1 所示。

涌動式扒渣工藝的主要原理為: 在鐵水罐上方垂直插入一支噴槍, 利用噴槍向鐵水罐內噴吹氮氣,吹入的氮氣泡受熱后膨脹,導致鐵水與氣體的混合物密度顯著降低, 噴槍周圍的鐵水與氣體混合物在浮力作用下迅速上浮, 同時在噴槍孔周圍不斷有液態鐵水進行補充, 鐵水液面產生了橫向移動, 鐵水脫硫渣在鐵水與脫硫渣摩擦力的作用下隨鐵水進行了橫向移動, 隨著扒渣過程的進行,脫硫渣不斷涌向扒渣側,形成了半月型脫硫渣面,顯著減小了扒渣板在扒渣過程中的扒渣行程。同時由于吹入氮氣形成的涌動效應減小了脫硫渣面的面積,在脫硫渣體積一定的條件下,增加了渣層厚度和扒渣板單次扒渣的扒渣量, 提高了扒渣效率,達到降低扒渣鐵損、提高扒凈率的目的。

2.2 涌動式扒渣工藝流程

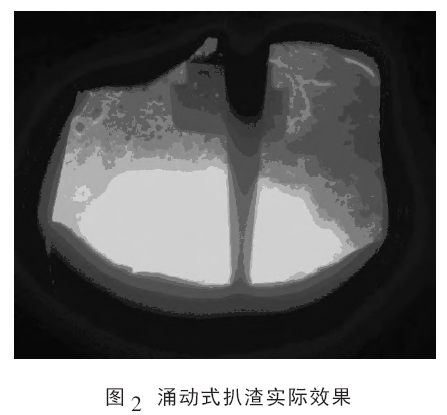

鐵水在脫硫位噴粉結束, 待脫硫噴槍抬至上極限后,開始傾動鐵水傾翻車至扒渣角度,使用涌動式扒渣前先將鐵水罐內大塊、固體脫硫渣扒除,待渣層厚度小于100 mm 時, 啟動涌動式扒渣系統,扒渣過程中扒渣板前伸至整個脫硫渣面的3/4處進行扒渣,待脫硫渣全部扒除后,將涌動式噴槍提起,噴吹氣體自動關閉,傾動鐵水傾翻車至“零位”扒渣結束。涌動式扒渣過程實際效果如圖2所示。

2.3 涌動式扒渣工藝參數對排渣效果的影響

2.3.1 噴槍位置對排渣效果的影響

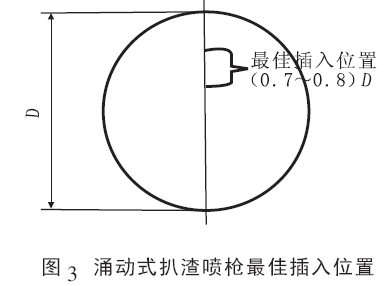

涌動式扒渣噴槍的插入位置對排渣效果會產生很大的影響,在設計噴槍位置時需要重點關注,隨著噴槍插入位置逐漸向扒渣側移動, 排渣距離逐漸增大, 但是當噴槍插入位置與扒渣側罐壁的距離小于鐵水液面直徑的2/3 時, 在兌鐵側產生了扒渣死區,影響到扒渣作業。噴槍插入位置至扒渣側罐壁的距離與鐵水液面直徑的比值在0.7~0.8 之間,得到了比較理想的排渣效果。

最佳噴槍插入位置示意圖如圖3 所示, 圖3中,D 為鐵水罐傾翻后,鐵水液面直徑。

2.3.2 噴吹氣體流量對排渣效果的影響

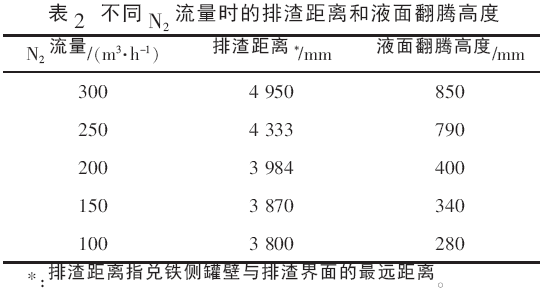

涌動式扒渣噴吹氮氣流量對排渣效果的主要影響表現在鐵水液面翻騰高度與排渣距離的平衡,隨著氮氣流量的提高,排渣距離逐漸增大,而鐵水液面翻騰高度隨之增大, 液面波動幅度逐漸增大。表2 列出了在不同氮氣流量下排渣距離和液面翻騰高度的情況。

由表2 看出, 當噴吹N2流量下降至200 m3/h時,鐵水液面翻騰高度顯著降低,扒渣過程中的鐵水液面波動不明顯,有利于扒渣操作的順利進行。

2.3.3 噴吹氣體壓力、噴孔內徑對排渣效果的影響

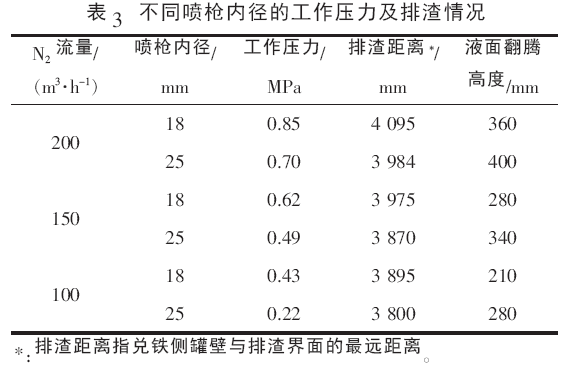

噴吹氣體壓力對排渣距離產生顯著影響,排渣距離隨著噴吹氣體壓力的增加而增大, 在噴槍內徑一定的條件下,噴吹氣體壓力與流量成正比。為了獲得更大的排渣距離, 需要通過增大氣體流量來增加噴吹氣體壓力。但是,當噴吹氣體流量超過200 m3/h 時,出現了嚴重的液面波動。為了增加排渣距離,減小液面波動,噴吹過程中應采用低流量、高壓力的噴吹方式。

在噴吹氣體流量一定的條件下, 隨噴槍噴孔內徑的減小,噴吹壓力逐漸增加,表3 列出了不同噴槍內徑的工作壓力與排渣效果情況。根據表3可以看出,相同的噴吹氣體流量條件下,小內徑噴槍工作壓力大,在增加排渣距離的同時,顯著降低了液面翻騰高度,能夠保證扒渣平穩,不噴濺。

2.3.4 噴槍插入深度對排渣效果的影響

涌動式扒渣噴槍的插入深度對排渣效果的影響與N2流量對排渣效果的影響相似,當噴槍插入深度大于400 mm 時,隨著噴槍插入深度的增加排渣距離逐漸增大,但同時鐵水液面翻騰高度增大、液面波動情況加劇。當噴槍插入深度小于400 mm時,排渣距離顯著減小,同時鐵水液面出現了嚴重的飛濺現象。

3 涌動式扒渣工藝應用效果

3.1 對扒渣鐵損及扒渣時間的影響

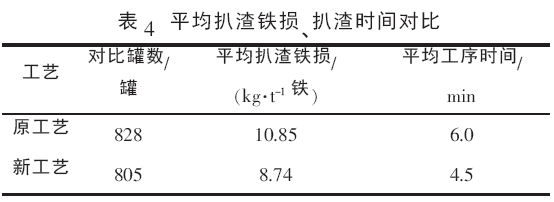

由于涌動式扒渣系統產生的涌動效應將脫硫渣趕至鐵水罐扒渣側,顯著縮小了脫硫渣面積,縮短了扒渣機的扒渣行程, 增加了脫硫渣厚度和扒渣板單次扒渣量,提高了扒渣效率。有效降低了扒渣鐵損、縮短了扒渣工序時間。涌動式扒渣系統投入前后平均扒渣鐵損及扒渣時間對比如表4。

由表4 可以看出,采用新工藝后,平均扒渣鐵損降低2.11 kg/t 鐵,平均工序時間縮短1.5 min。

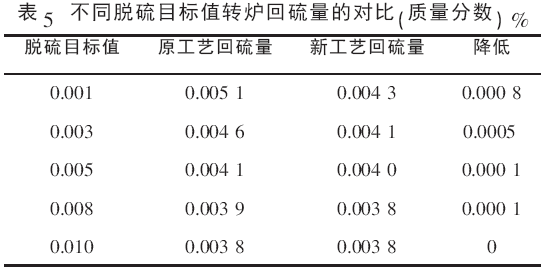

3.2 對回硫量的影響

對不同脫硫目標值罐次轉爐冶煉過程的回硫量進行跟蹤分析, 涌動式扒渣工藝實施前后轉爐回硫量對比如表5。由表5 看出,采用涌動式扒渣工藝后,轉爐冶煉過程回硫量顯著降低,深脫硫即目標硫含量在0.005%以下罐次的轉爐回硫量降低更為明顯,達到0.000 5%以上。

涌動式扒渣工藝成功應用于工業純鐵、9Ni 等重點鋼種硫含量的控制上, 在降低生產成本的同時,為轉爐穩定提供了極低硫含量的鐵水,為低成本生產高附加值鋼種奠定了基礎。

3.3 對脫硫溫降的影響

涌動式扒渣工藝加強了鐵水扒渣過程中液面的翻騰,增加了脫硫工序溫降,表6 列出了相同噴吹時間,不同鐵水溫度區間內,工藝實施前后鐵水溫降的對比。從表6 可以看出,采用涌動式扒渣工藝后,鐵水脫硫過程溫降比原工藝增加了5 ℃。

由表6 可以看出,脫硫溫降隨鐵水溫度的升高而逐漸增大,鐵水溫度≥1350 ℃時,平均溫降增加了6 ℃,應用涌動式扒渣工藝雖然增加了脫硫溫降, 但是由于鐵水溫度高, 轉爐仍然富余熱量,未影響轉爐熱平衡,不會對廢鋼比及轉爐終點溫度造成影響。

3.4 對聚渣劑消耗的影響

涌動式扒渣工藝所產生的涌動效應將鐵水脫硫渣渣面減小了2/3 以上,在脫硫渣體積恒定的條件下,由于渣面面積減小, 顯著增加了渣層厚度,強化了鐵水渣的聚集,提高了扒渣效率,原工藝聚渣劑消耗為0.290 kg/t,采用涌動式扒渣工藝聚渣劑消耗為0.145 kg/t,聚渣劑消耗降幅達到50%。

4 結語

(1) 鞍鋼股份有限公司鲅魚圈鋼鐵分公司鐵水預脫硫采用了涌動式扒渣工藝, 扒渣鐵損降低2.11 kg/t 鐵, 扒渣工序時間縮短1.5 min/罐,鐵水聚渣劑消耗降低了0.145 kg/t 鋼,降幅達50%。

(2) 應用涌動式扒渣工藝在降低扒渣鐵損的同時,有效提高了鐵水渣的扒凈率,降低了轉爐冶煉過程的回硫量,深脫硫鋼種降幅達到0.000 5%。

(3) 涌動式扒渣工藝成功應用于工業純鐵、9Ni 等重點鋼種硫含量控制上,在降低生產成本的同時,穩定為轉爐提供了極低硫含量鐵水,為低成本生產高附加值鋼種奠定了基礎。