袁 輝,金 焱,薛正良,王 煒,羅 霄,程常桂

(武漢科技大學(xué)鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北武漢430081)

摘 要:基于有效容積為1750m3的高爐爐缸在實際生產(chǎn)過程中受損狀況,利用Fluent軟件VOF方法建立高爐爐缸出鐵過程的非穩(wěn)態(tài)數(shù)學(xué)模型,探究鐵水流動對爐缸侵蝕的影響。結(jié)果表明,死料柱沉底時底部壓力較大;剪應(yīng)力在出鐵口的底部、爐缸爐底與死料柱邊緣的交線處較大。死料柱浮起時底部所受壓力比沉底小,爐底中心的壓力較小,而邊緣位置則出現(xiàn)負(fù)壓,剪應(yīng)力在爐底中心、出鐵口的底部等位置較大。無論死料柱沉底與否,出鐵口附近的爐壁剪應(yīng)力在垂直方向上距離出鐵口越近則越大,而且出鐵口下側(cè)的剪應(yīng)力高于上側(cè)的剪應(yīng)力。

關(guān) 鍵 詞:爐缸;數(shù)值模擬;機械沖刷;出鐵口

高爐長壽問題一直被高爐工作者所高度重視,而高爐爐缸的受損狀況又是高爐長壽的限制性環(huán)節(jié),因此爐缸的生產(chǎn)安全是保障高爐長壽的重要因素[1-3]。隨著科學(xué)技術(shù)的發(fā)展,高爐逐漸大型化[4],同時對高爐的使用壽命的要求也越來越高[5]。高爐高效率生產(chǎn)和長壽的統(tǒng)一也是高爐工作者一直所追求的目標(biāo)[6-7]。目前高爐爐缸受損的主要原因有鐵水對爐缸、爐底的機械沖刷和化學(xué)侵蝕[8];高爐工作者從傳熱學(xué)的角度建立爐缸侵蝕的物理模型,分析爐缸侵蝕的原因[9]。而日本研究者Inada等人[10]通過向風(fēng)口加入鈷的氧化物,在出鐵口處分別測得鈷元素的濃度,比較濃度大小,得出了爐缸內(nèi)流場是非對稱的結(jié)論。

本文主要研究高爐爐缸內(nèi)鐵水出鐵過程中由于重力和爐缸內(nèi)壓力的驅(qū)動鐵水向外排出且液面下降的非穩(wěn)態(tài)過程對爐缸侵蝕的影響。以某鋼廠1750m3的高爐為研究對象,利用相關(guān)的生產(chǎn)數(shù)據(jù)建立非穩(wěn)態(tài)數(shù)學(xué)模型模擬高爐出鐵過程中隨液面下降鐵水流動狀態(tài)以及對爐缸作用的變化[11]。通過分析模擬計算的結(jié)果發(fā)現(xiàn)侵蝕產(chǎn)生的原因,進(jìn)而起到改良高爐結(jié)構(gòu)、改善高爐操作、提高高爐壽命的作用。

1 建模原理

1.1 幾何模型

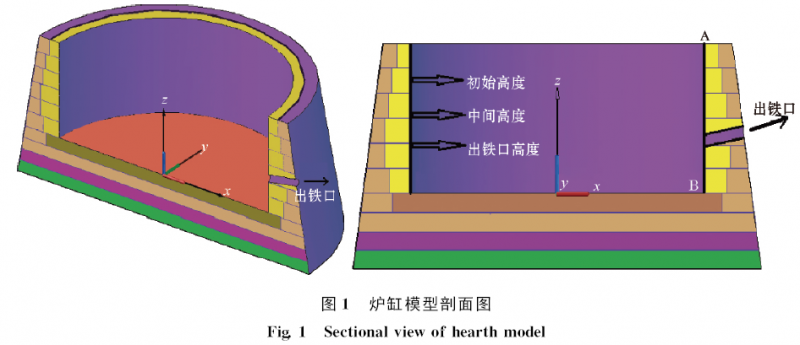

圖1是有效容積1750m3 高爐爐缸的縱切面的幾何示意圖,以爐底中心為原點按圖中所示建立三維坐標(biāo)系。出鐵口是在爐體四周均勻分布,為便于研究本文在模擬過程中只采用一個出鐵口。出鐵口傾斜角度是10°,直徑為300mm,長度為400mm,死鐵層深度為1435mm,爐缸直徑為9480mm,深度為4002mm。死料柱的狀態(tài)分沉底和浮起2種情形,為了便于研究本文將死料柱視作圓柱體的多孔質(zhì)結(jié)構(gòu),孔隙率為0.4,其體積約為爐缸的80%。

1.2 假設(shè)條件

(1)鐵水為不可壓縮流體;

(2)忽略爐缸內(nèi)的耐火材料與鐵水發(fā)生的物理化學(xué)反應(yīng)以及爐渣所造成的影響;

(3)高爐煤氣在入口處流入速度垂直向下;

(4)忽略壁面效應(yīng)對流體區(qū)域的影響。

1.3 VOF模型

氣液多相流使用VOF模型(流體體積模型),湍流模型選用標(biāo)準(zhǔn)的k-ε雙方程模型,采用鄰近修正PISO 算法求解壓強-速度耦合,加快收斂速度,節(jié)省運算量。

VOF模型要求多種流體互不滲透,將其中一種流體設(shè)置為主項,其余為次項。次項流體和主項流體的總體體積函數(shù)為1。在某一局部位置,每一種流體的體積函數(shù)已知,那么所有變量和特性參數(shù)都能用體積平均值表示。即多相流的總體特性參數(shù)都可以用其中每一種流體的體積函數(shù)加權(quán)得到。

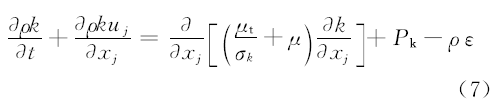

特性參數(shù)在每一控制體內(nèi)由多種流體的體積函數(shù)組合而成,以2種流體為例,流體用下標(biāo)1和2區(qū)分,β1是第1種流體的體積分?jǐn)?shù),β2是第2種流體體積分?jǐn)?shù);ρ1和ρ2分別為2種流體的密度,那么單元體密度ρ可表示為:

![]()

1.4 控制方程

基本方程包括連續(xù)性方程、動量方程、三維標(biāo)準(zhǔn)k-ε湍流方程。

連續(xù)性方程:

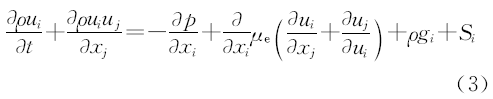

動量方程:

死料柱區(qū)域源相:

在鐵水自由區(qū):

Si =0 (6)

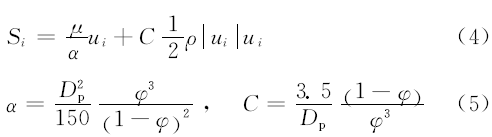

k方程:

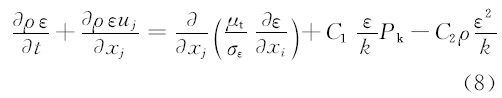

ε方程:

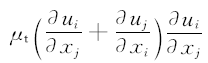

式中:α、C 分別為滲透系數(shù)和慣性力系數(shù);Dp和φ分別為死料柱內(nèi)焦炭顆粒的平均直徑和死料柱孔隙度;p 為壓力項;ρ、μ分別為平均密度和分子黏性系數(shù);σk 、σε分別為k 和ε的普朗特數(shù),σε =1.3;t為時間;ui 、xi分別為速度分量和坐標(biāo)分量,i=1、2、3即{xi =x,y,z},{ui =u,v,w };j 為求和下標(biāo);Pk為湍動能生成項,Pk = ;μt為湍流黏性系數(shù),μt =ρCμk2/ε;μe為有效黏性系數(shù),μe =μ+μt;C1、C2、Cμ分別為模型常數(shù),取值為C1=1.44,C2=1.92,Cμ=0.09。

;μt為湍流黏性系數(shù),μt =ρCμk2/ε;μe為有效黏性系數(shù),μe =μ+μt;C1、C2、Cμ分別為模型常數(shù),取值為C1=1.44,C2=1.92,Cμ=0.09。

1.5 邊界條件及初始條件

數(shù)學(xué)模擬是采用三維建模來模擬爐缸內(nèi)鐵水流動,邊界條件如下:

(1)入口定義在爐缸頂部,入口處流入的是高爐煤氣,其壓力作用垂直向下;

(2)出口在出鐵口處,設(shè)置為壓力出口;

(3)爐缸壁面為無滑移面,壁面附近采用Fluent標(biāo)準(zhǔn)壁面函數(shù)處理;

(4)爐缸中有氣、液、渣三相,鐵水-渣相界面的初始高度是3000mm,在重力和上部煤氣壓力作用下逐漸下移。

2 計算結(jié)果分析

本試驗?zāi)M計算了死料柱沉底和死料柱浮起(浮起高度900mm)2種情形,每種情形包括液面在初始高度(實際高度Z=3000mm)、液面在初始高度與出鐵口高度的中間位置(Z=2217.5mm)、液面在出鐵口高度(Z=1435mm)等3種情況;并分析爐缸壁面、爐底的剪應(yīng)力、壓力。

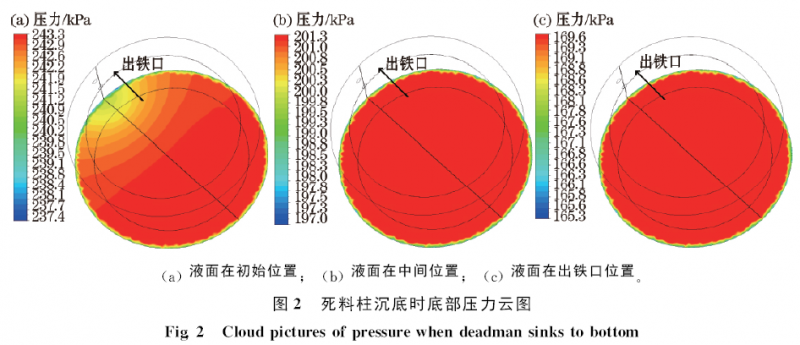

2.1 死料柱沉底狀態(tài)下底部的剪應(yīng)力和壓力

圖2為死料柱沉底時底部壓力云圖,從圖中可以看出,底部受到的壓力隨著液面的降低而減小。液面在Z=3000mm 時,底部最大壓力達(dá)到了243.3kPa,此時出鐵口遠(yuǎn)端的壓力要稍微高于出鐵口近端;液面在Z=2217.5mm 時,底部最大壓力達(dá)到201.3kPa,底部受到的壓力整體上比較均勻;液面在Z=1435mm 即出鐵口位置時,底部受到的最大壓力達(dá)到了169.6kPa,同液面在中間位置相似的是底部壓力分布也比較均勻。

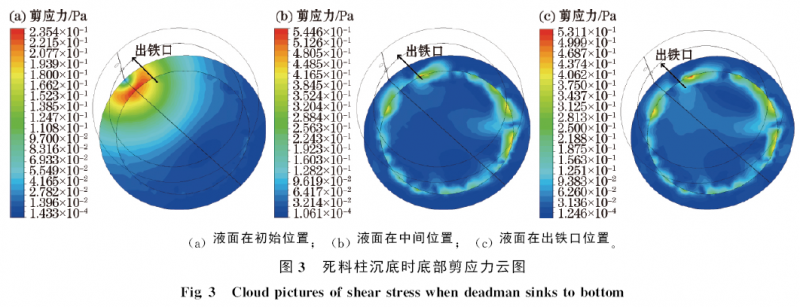

圖3所示為死料柱沉底狀態(tài)下底部剪應(yīng)力云圖。液面在Z=3000mm 時,底部最大剪應(yīng)力達(dá)到了0.2354Pa,出鐵口附近剪應(yīng)力最大,底部受到的剪應(yīng)力整體上隨著遠(yuǎn)離出鐵口而逐漸減小。剪應(yīng)力最小的位置在出鐵口的最遠(yuǎn)端;液面在Z=2217.5mm時,底部受到的最大剪應(yīng)力相對于初始狀態(tài)有所增加,并達(dá)到了0.544 6Pa,此時底部的剪應(yīng)力較大的位置分布在死料柱與爐底的交線位置,而出鐵口兩側(cè)尤為明顯;液面在Z=1435mm時,底部受到的最大剪應(yīng)力相比于Z=2217.5mm 時略小,也達(dá)到了0.531 1Pa,剪應(yīng)力較大的位置也分布于死料柱與爐底的交線處。與液面在中間狀態(tài)有所不同的是死料柱與爐底接觸的位置剪應(yīng)力要稍大。

死料柱在高爐出鐵過程中對底部剪應(yīng)力的影響很大,隨著液面的降低死料柱對爐底的保護(hù)作用逐漸顯現(xiàn)出來了。料柱的存在使?fàn)t底中心受到的剪應(yīng)力有所減小,在一定程度上保護(hù)了爐底中心。然而死料柱的存在也使?fàn)t底與死料柱的交線處剪應(yīng)力較大。在高爐長期的運行過程中,在剪應(yīng)力的作用下,這些位置勢必會受損嚴(yán)重。

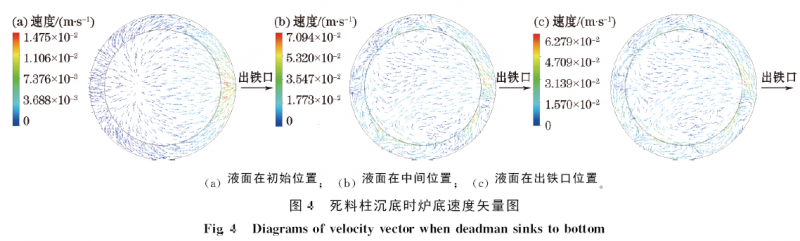

圖4為死料柱沉底時爐缸底部速度矢量圖,箭頭方向為出鐵口方向。從圖4(a)中可以看出剛開始出鐵時,鐵水涌向出鐵口。圖4(b)、(c)可以看出有非對稱環(huán)流現(xiàn)象,主要集中在死料柱與底部交線處以及爐底邊緣,日本學(xué)者的鈷元素的示蹤響應(yīng)試驗也驗證了此結(jié)論的合理性。

2.2 死料柱沉底狀態(tài)下側(cè)壁的剪應(yīng)力

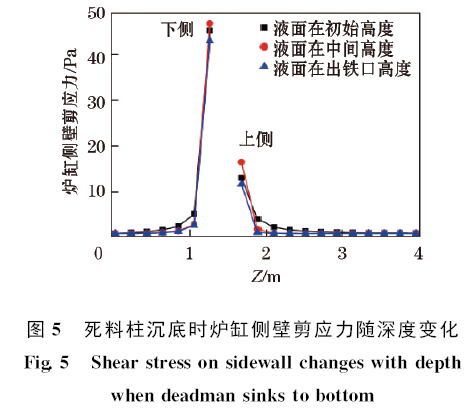

圖5為爐缸壁面AB線(圖1)上的剪應(yīng)力隨深度的變化圖,圖5中的折線的中斷是因為出鐵口的存在。離出鐵口位置越近剪應(yīng)力越大,其出鐵口下側(cè)剪應(yīng)力最大,約48Pa;出鐵口上側(cè)約15Pa。從側(cè)面也可以看出離出鐵口越近鐵水流速越大。由于出鐵口附近的剪應(yīng)力較大,受到的鐵水機械沖刷較為嚴(yán)重,在鐵水長期作用下會導(dǎo)致爐壁燒穿,而國內(nèi)外很多高爐的燒穿位置就位于出鐵口上下兩側(cè)[12]。

2.3 死料柱浮起狀態(tài)下底部的壓力、剪應(yīng)力

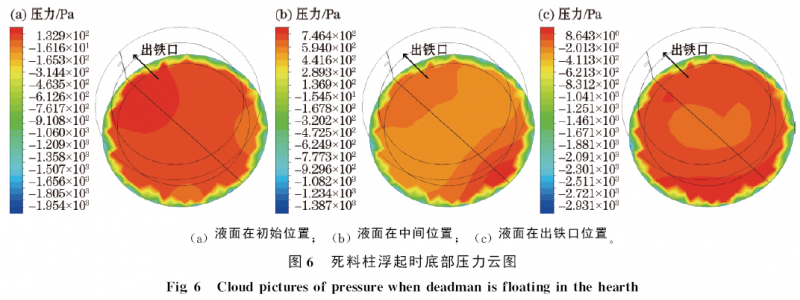

圖6所示為死料柱浮起狀態(tài)下底部壓力云圖,由圖可以看出3種情形下的壓力均比死料柱沉底時要小。液面在Z=3000mm 時,出鐵口附近壓力明顯高于其他位置,最大壓力達(dá)到132.9Pa,爐底邊緣位置出現(xiàn)負(fù)壓;液面在Z=2217.5mm時,底部壓力最大的位置出現(xiàn)在遠(yuǎn)鐵口端,最大壓力達(dá)到了746.4Pa,出鐵口附近底部壓力要稍小,爐底邊緣位置也出現(xiàn)了負(fù)壓;液面在Z=1435mm時,底部壓力要明顯小于其他任何情形,最大壓力值為8.643Pa,最大壓力部位出現(xiàn)在遠(yuǎn)鐵口端的邊緣。爐底中心所受壓力要比其他位置小,爐底邊緣位置也出現(xiàn)了負(fù)壓。

死料柱浮起狀態(tài)下,底部壓力相較于沉底有很明顯的減弱,爐低中心位置的壓力也要較小,說明死料柱浮起對爐底在一定程度上有保護(hù)作用,對爐低中心的壓力的減弱尤其明顯。死料柱的浮起使鐵水在爐缸底部有了更多活動的空間,流場與沉底時有很大不同,鐵水流速有一定程度上的降低。

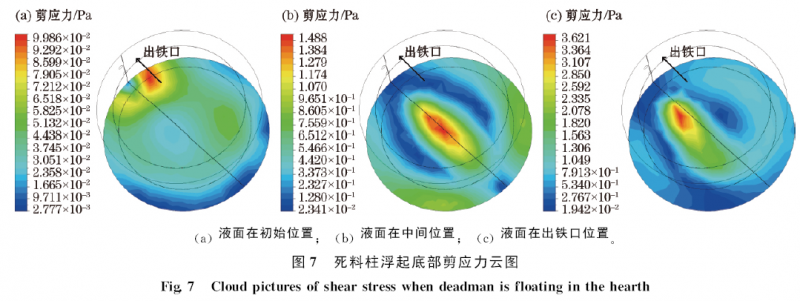

圖7為死料柱浮起時3種情形下的底部剪應(yīng)力云圖,液面在Z=3000mm時,底部剪應(yīng)力最大的位置在出鐵口兩側(cè),最大剪應(yīng)力為0.09986Pa,底部邊緣處的剪應(yīng)力較小;液面在Z=2217.5mm時,底部中心剪應(yīng)力最大,最大剪應(yīng)力為1.488Pa,出鐵口附近的底部剪應(yīng)力要比其他位置稍小;液面在Z=1435mm時,底部剪應(yīng)力最大位置位于出鐵口和爐底中心的中間位置,最大值達(dá)到3.621Pa。

總體來說,3種情形下底部剪應(yīng)力的最大的位置隨著鐵水-渣相界面的降低發(fā)生了變化,剪應(yīng)力最大值也隨便鐵水-渣相界面的降低而逐漸增大。

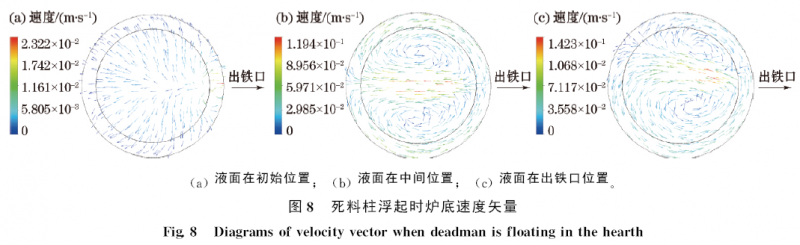

圖8所示為死料柱浮起時爐缸底部速度矢量圖,箭頭方向為出鐵口方向。圖8(a)表明底部鐵水先從鐵口附近涌向四周,與死料柱沉底時不同。圖8(b)和8(c)可以看出死料柱浮起時底部也有環(huán)流現(xiàn)象,但是環(huán)流現(xiàn)象明顯少于死料柱沉底時,而液面在出鐵口時是非對稱環(huán)流,環(huán)流現(xiàn)象主要集中在爐缸中部。環(huán)流現(xiàn)象會加劇侵蝕,因此死料柱浮起時和沉底時的爐底主要受損位置不同。浮起時主要是爐底中部受損,形成鍋底狀侵蝕;沉底時主要是邊緣受損,形成象腳狀侵蝕。

2.4 死料柱沉底狀態(tài)下側(cè)壁剪應(yīng)力

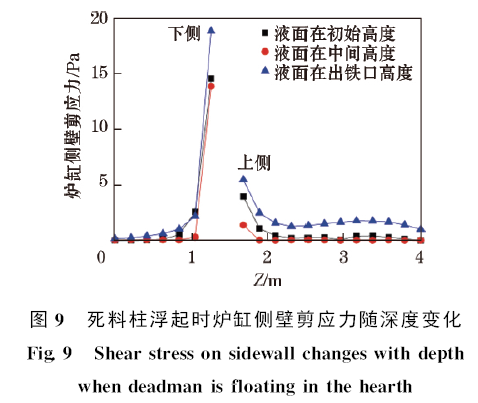

圖9所示為爐缸壁面AB線上的剪應(yīng)力隨深度的變化圖。圖9中可以看出離出鐵口位置越近剪應(yīng)力越大,出鐵口下側(cè)剪應(yīng)力最大,最大達(dá)到了約18Pa,出鐵口上側(cè)最大達(dá)到了約5Pa。而在出鐵口上下側(cè)位置剪應(yīng)力也有所不同,其中液面在出鐵口位置時的剪應(yīng)力最大,液面在初始位置次之,液面在中間位置剪應(yīng)力最小。死料柱浮起狀態(tài)下的3種情形AB線上的剪應(yīng)力整體上要比沉底狀態(tài)下小很多。沉底時最大剪應(yīng)力高達(dá)48Pa,而浮起時最大剪應(yīng)力只有18Pa。死料柱的浮起對爐壁所受剪應(yīng)力有所減弱。

3 結(jié)論

(1)死料柱沉底時底部壓力要遠(yuǎn)大于死料柱浮起時底部壓力,而沉底時的最大剪應(yīng)力要比浮起時小。

(2)死料柱沉底時底部壓力分布均勻,而浮起時出鐵口以及爐底邊緣位置的壓力明顯高于其他位置。死料柱沉底時剪應(yīng)力在爐底與死料柱交線處最大,環(huán)流在此處也最明顯;而浮起時,剪應(yīng)力最大位置在出鐵口和爐底中心等位置,環(huán)流也主要集中在爐底中部。

(3)死料柱沉底時出鐵口處垂線上最大剪應(yīng)力在出鐵口下沿,最大剪應(yīng)力達(dá)到48Pa,在垂直方向上距離出鐵口越近剪應(yīng)力越大。

(4)死料柱浮起時出鐵口處垂線上最大剪應(yīng)力同樣位于出鐵口下沿,最大剪應(yīng)力為18Pa,同樣在深度方向上距離出鐵口越近剪應(yīng)力越大,但最大剪應(yīng)力要比沉底時小。

參 考 文 獻(xiàn):

[1] 孫首群,欒本言,盧華陽.準(zhǔn)三維法在高爐爐缸內(nèi)襯軸截面侵蝕計算的應(yīng)用[J].鋼鐵研究學(xué)報,2015,27(12):25.

(Sun S Q,Luan B Y,Lu H Y.Application of quasi-3Dmethod to calculation of erosion for shaft section of lining ofblast furnace hearth[J].Journal of Iron and Steel Research,2015,27(12):25.)

[2] 邵磊,徐輝,余珊,等.高爐爐缸內(nèi)鐵水流動特性的物理模擬[J].材料與冶金學(xué)報,2009,8(1):1.

(Shao L,Xu H,Yu S,et al.Physical modelling of hot metalflow in a BF hearth[J].Journal of Materials and Metallurgy,2009,8(1):1.)

[3] 李學(xué)付,王平,陳淼.高爐爐缸爐底侵蝕模型的研究與開發(fā)[J].安徽工業(yè)大學(xué)學(xué)報,2006,3(3):245.

(Li X F,Wang P,Chen M.Study and development of hearthand bottom erosion model of blast furnace[J].Journal of Anhui University of Technology,2006,3(3):245.)

[4] 郭滿平.高爐爐缸鐵水流場數(shù)值模擬[D].沈陽:東北大學(xué),2007.

(Guo M P.Numerical simulation of fluid flow in blast furnacehearth[D].Shenyang:Northeastern University,2007.)

[5] 趙波,馬方清,李靜,等.高爐爐缸爐底侵蝕預(yù)測數(shù)值模擬[J].遼寧科技大學(xué)學(xué)報,2014,37(6):578.

(Zhao B,Ma F Q,Li J,et al.Numerical simulation of hearthand bottom erosion prediction in blast furnace[J].Journal ofUniversity of Science and Technology Liaoning,2014,37(6):578.)

[6] 施月循,王德民,王文忠.高爐爐缸碳磚脆化層的形成及防止[J].東北大學(xué)學(xué)報:自然科學(xué)版,1996(1):20.

(Shi Y X,Wang D M,Wang W Z.Formation and preventionof brittle layer in blast furnace hearth carbon brick[J].Journalof Northeastern University:Natural Science,1996(1):20.)

[7] 任嵬,董麗,李鵬,等.高爐爐缸爐底長壽技術(shù)[J].耐火材料,2012,46(3):224.

(Ren W,Dong L,Li P,et al.Long campaign technology ofblast furnace hearth and bottom[J].Refractories,2012,46(3):224.)

[8] 張壽榮,于仲潔.高爐失常與事故處理[M].北京:冶金工業(yè)出版社,2012:97.

(Zhang S R,Yu Z J.Blast Furnace Abnormality and AccidentHandling[M].Beijing:Metallurgical Industry Press,2012:97.)

[9] 程樹森,楊天鈞,左海濱,等.長壽高爐爐缸和爐底溫度場數(shù)學(xué)模型及數(shù)值模擬[J].鋼鐵研究學(xué)報,2004,16(1):6.

(Cheng S S,Yang T J,Zuo H B,et al.Mathematical modeland numerical simulation of temperature field for hearth andhearth bottom of long campaign blast furnace[J].Journal ofIron and Steel Research,2004,16(1):6.)[10] Inada T,Kasai A,Nakano K,et al.Dissection investigationof blast furnace hearth[J].ISIJ International,2009,49

(4):470.

[11] 王平,別威.高爐爐缸鐵水流場數(shù)值模擬[J].金屬材料與冶金工程,2011,39(1):17.

(Wang P,Bie W.Numerical simulation of flow field of hotmetal for hearth of blast furnace[J].Metal Materials andMetallurgy Engineering,2011,39(1):17.)

[12] 湯清華.高爐爐缸爐底燒穿事故分析及解決對策[J].鞍鋼技術(shù),2012(3):1.

(Tang Q H.Analysis on causes leading to burning-throughaccident happened in furnace hearth and bottom of BF anditscountermeasures[J].Angang Technology,2012(3):1.)