譚宇佳,郭宇峰,姜濤,謝澤強(qiáng),陳薇,劉旭東

( 中南大學(xué)資源加工與生物工程學(xué)院,湖南 長沙 410083)

摘 要: 對目前國內(nèi)外含鋅電爐粉塵的性質(zhì)和處理現(xiàn)狀進(jìn)行了分析和總結(jié)。電爐粉塵傳統(tǒng)處理工藝都有各自的局限性: 填埋法處理無法利用電爐粉塵中的有價金屬; 鋼鐵廠循環(huán)利用對電爐粉塵鉛鋅含量要求嚴(yán)格,鋅的富集對后續(xù)煉鐵煉鋼工序造成危害,并不能大規(guī)模利用; 濕法處理電爐粉塵能耗小,但流程長,設(shè)備腐蝕嚴(yán)重,目前難以得到大規(guī)模工業(yè)應(yīng)用; 火法處理雖然生產(chǎn)效率高,操作簡單,脫鋅率高,原料適應(yīng)性強(qiáng),但污染大,能耗高,對環(huán)境污染嚴(yán)重。新的處理技術(shù)如微波法、真空冶金技術(shù)、鋁浴熔融法雖具有脫鋅率高,更環(huán)保等優(yōu)勢,但因設(shè)備投資大,技術(shù)不成熟等原因,目前很難在工業(yè)上得到應(yīng)用。焙燒轉(zhuǎn)化-分離技術(shù)具備流程短,操作簡單的優(yōu)勢,是未來處理含鋅電爐粉塵的發(fā)展方向。

關(guān) 鍵 詞: 電爐粉塵; 回收利用; 鐵酸鋅; 焙燒轉(zhuǎn)化-分離技術(shù)

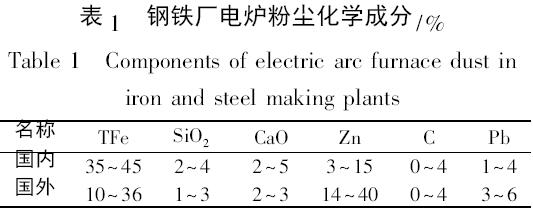

在電爐煉鋼中,由于電弧爐的快速加熱以及在高溫( 1600℃) 下的劇烈攪動,金屬蒸發(fā)被上升的熱氣流帶出爐體,在收塵系統(tǒng)中被氧化、硫化或氯化,而爐渣中的氧化物直接被熱氣流帶入收塵系統(tǒng),最終沉積于布袋收塵器中形成電爐粉塵[1]。電爐煉鋼是目前全世界主要的煉鋼方法之一,產(chǎn)量占全球鋼產(chǎn)量的33% 左右,多數(shù)工業(yè)發(fā)達(dá)國家已超過50%[2]。2015 年我國電爐鋼產(chǎn)量超過8 000 萬t,居世界首位。電爐每生產(chǎn)一噸鋼,就會產(chǎn)生10 ~ 20 kg的電爐粉塵。也就是說,光2015 年我國產(chǎn)生的電爐粉塵量就有80~160 萬t,但是利用率不足20%。我國的電爐粉塵中鋅含量大多低于15%,屬于中低鋅粉塵,主要以鐵酸鋅和氧化鋅的形式存在,粒度細(xì),潤濕性差,成球性差。電爐粉塵化學(xué)成分復(fù)雜,以Fe 和Zn 為主,還有一些微量金屬元素如Pb、Cr、Cd、Cu、Ag 等,大量的電爐粉塵堆積不僅造成金屬資源以及土地資源的浪費(fèi),露天放置在雨水作用下重金屬會滲入地面,還會造成地下水污染。如能將二次資源電爐粉塵中的鋅鐵資源加以回收利用,可在一定程度上緩減我國目前鐵資源和鋅資源短缺的問題。國內(nèi)外電爐粉塵的化學(xué)成分[3]見表1。

國外電爐粉塵鋅含量遠(yuǎn)高于國內(nèi),原因是國外電爐煉鋼使用的原料以廢鋼居多,廢鋼中的鋅含量較高。國內(nèi)電爐粉塵含鋅量普遍較低。以10%平均鋅含量計算,2015 年我國電爐粉塵中的鋅達(dá)12萬噸左右,目前中國市場鋅錠價格1. 5 萬元/t,僅2015 年我國電爐粉塵鋅的價值達(dá)到18 億元。以40%的平均鐵含量計算2015 年我國電爐粉塵中的鐵為48 萬t 左右,若鐵能全部回收利用,以目前澳洲粉礦430 元/t( 鐵品位為61. 5%) 的價格相當(dāng)于節(jié)省了33. 56 億元。

針對電爐粉塵的價值與危害,國內(nèi)外已開展了很多綜合處理電爐粉塵的研究,傳統(tǒng)的處理方法主要有填埋法、鋼鐵廠循環(huán)利用、濕法和火法。傳統(tǒng)處理含鋅電爐粉塵方法都有無法克服的弊端,因此急需尋找新的處理工藝,更加經(jīng)濟(jì)環(huán)保的處理電爐粉塵。目前已經(jīng)提出了如微波法、真空冶金技術(shù)、鋁浴熔融法、焙燒轉(zhuǎn)化-分離技術(shù)等新的思路。

1 含鋅電爐粉塵傳統(tǒng)處理方法

1. 1 填埋法

填埋法有直接填埋法、固化填埋法和玻璃化填埋法[4]。直接填埋法是指將未經(jīng)任何處理的電爐粉塵直接進(jìn)行填埋處理。該法僅適用于鉛鋅含量很低的電爐粉塵,對于鉛鋅含量高的電爐粉塵,直接填埋法不僅無法回收利用其中的金屬資源,造成資源的浪費(fèi),而且成本也高,還會造成地下水污染。固化填埋法是指先將電爐粉塵與黏土或者水泥均勻混合后高溫固化再進(jìn)行填埋處理。此法操作簡單,不會對地下水造成污染,但經(jīng)過處理的電爐粉塵失去了再次利用的可能,無法再次回收利用其中的金屬資源。玻璃化填埋法是固化填埋的改進(jìn),熱穩(wěn)定性更好,但也只是一種無害化的處理方式,并不能回收電爐粉塵中的有價金屬。填埋法已經(jīng)不適用于當(dāng)前的資源循環(huán)利用模式。

1. 2 鋼鐵廠循環(huán)利用法

直接將電爐粉塵接配入燒結(jié)球團(tuán)或者煉鋼等工序中,進(jìn)行循環(huán)利用。但由于鋅富集對煉鐵煉鋼工序帶來危害,只能部分選擇鋅含量較低的電爐粉塵進(jìn)行循環(huán)利用。

1. 2. 1 燒結(jié)球團(tuán)處理

將電爐粉塵作為原料直接配入燒結(jié)工藝,回收電爐粉塵中的鐵,但配入的電爐粉塵由于鐵品位低,鋅含量高,會降低燒結(jié)礦的鐵品位,同時增加燒結(jié)礦的鋅含量,對后續(xù)的高爐操作帶來危害。電爐粉塵粒度很細(xì),對燒結(jié)透氣性也有一定影響,采用小球燒結(jié)法可以解決粉塵過細(xì)帶來的燒結(jié)性能變差的問題,目前已在工業(yè)生產(chǎn)中得到應(yīng)用。

球團(tuán)法處理電爐粉塵有兩種處理方式: 冷固結(jié)球團(tuán)法和氧化球團(tuán)法[5]。冷固結(jié)球團(tuán)法不需要加熱,直接將電爐粉塵與粘結(jié)劑混合造球,符合要求的球團(tuán)配合其他原料直接進(jìn)高爐。氧化球團(tuán)法需要經(jīng)過高溫加熱工序。造好的生球經(jīng)過鏈篦機(jī)回轉(zhuǎn)窯焙燒后冷卻進(jìn)高爐。日本某鋼鐵廠按照40%,40%,15%和5%的配比分別配入赤鐵礦粉、鐵砂、電爐粉塵以及其他粉塵,成品氧化球團(tuán)強(qiáng)度2200N/球,含F(xiàn)e64%,S <0. 005%,基本滿足高爐生產(chǎn)的要求,但對配入的電爐粉塵的鉛鋅含量要求嚴(yán)格,含量過高會影響高爐煉鐵質(zhì)量[6]。

1. 2. 2 煉鋼處理

將含鋅低的電爐粉塵和一定配比的碳同時噴入轉(zhuǎn)爐或電爐中,高溫下鋅被還原揮發(fā)進(jìn)入煙塵系統(tǒng),鋅得到富集,粉塵中的鐵氧化物進(jìn)入爐渣和鋼水得以利用。德國VELCO 公司、美國Armco 公司和美國伯利恒鋼公司通過此法回收鋅鐵,回收后的二次粉塵鋅含量達(dá)到50%,粉塵減少為原來的30%[7]。電爐粉塵中含有一定的FeO,可以取代廢鋼作冷卻劑。此法只適合處理鉛鋅含量很低且鐵含量較高的電爐粉塵,鉛鋅含量高會降低鋼水質(zhì)量。

1. 3 濕法

濕法工藝一般用于處理中鋅和高鋅粉塵。濕法處理的目的主要是回收電爐粉塵中的鋅。按照浸取劑的不同可分為酸浸、堿浸和氨浸。目前,國內(nèi)處理含鋅粉塵的濕法工藝工業(yè)應(yīng)用較少,大部分仍處于實(shí)驗(yàn)室研究階段。

1. 3. 1 酸浸

酸法處理中普遍使用的酸包括鹽酸、硫酸、硝酸以及醋酸溶液[8-11],其中以硫酸浸出的成本最低。以硫酸浸出為例,電爐粉塵中的可溶性鋅如氧化鋅能在酸中溶解進(jìn)入浸出液,對浸出液進(jìn)行凈化再電積處理可以獲得金屬鋅錠,鋅資源得到回收。浸出過程中發(fā)生的主要化學(xué)反應(yīng)如下:

ZnO+2H+ = Zn2++H2O

Fe3O4+8H+=2Fe3++Fe2++4H2O

FeO+2H+ =Fe2++H2O

ZnFe2O4+2H+ =Zn2++Fe2O3+H2O

在合適的浸出時間、浸出溫度、液固比、酸度條件下,氧化鋅基本上可以全部浸出,但由于電爐粉塵中含有較多的鐵酸鋅,常溫常壓下酸浸鋅的浸出率較低( 80%左右) ,鐵酸鋅攜帶大量的鋅進(jìn)入渣中。為了提高鋅的浸出率,采用加壓熱酸浸出可以溶解鐵酸鋅,鋅的浸出率可達(dá)95%,但同時鐵的浸出率也達(dá)到60%以上,導(dǎo)致之后浸出液中鐵鋅分離的工序復(fù)雜,增加了生產(chǎn)成本,同時對設(shè)備的腐蝕嚴(yán)重。鹽酸浸出與硫酸浸出存在同樣的問題,常溫常壓下鋅的浸出率不高,高壓加熱浸出又會使鐵的浸出率提高。硝酸因具有強(qiáng)氧化性,常溫常壓條件下鐵的浸出率就很高。醋酸是弱酸,浸出時間過長且鋅的浸出率低。酸浸工藝雖然可以較好回收利用電爐粉塵中的鋅資源,但浸出渣中的大量鐵資源不能直接進(jìn)入鋼鐵廠流程,需經(jīng)進(jìn)一步處理才能利用。西班牙開發(fā)了處理電爐粉塵的ZINCEX 工藝[12],將粉塵中的鋅、鎘等的氧化物和鹵化物通過硫酸浸出后經(jīng)過凈化除雜電積得鋅金屬,凈化渣中可以回收金屬鎘,鉛可以在浸出渣中提取,同時可循環(huán)利用電解廢液。該方法設(shè)計年處理能力為8 萬噸電爐粉塵,目前在西班牙北部已投入運(yùn)行。

1. 3. 2 堿浸

堿浸是用堿溶液如NaOH 溶液對電爐粉塵進(jìn)行浸出處理,回收有價金屬元素。相比酸浸,堿浸對設(shè)備腐蝕程度較輕,選擇性浸出效果較好,但浸出率更低。堿浸過程中發(fā)生的主要化學(xué)反應(yīng)如下:

ZnO+2OH-=ZnO22-+H2O

ZnFe2O4+2OH-=ZnFe2O52-+H2O

Zn、Pb 和Al 的氧化物,幾乎能完全溶解于濃的NaOH 溶液,但電爐粉塵中的鐵酸鋅并不能溶解。趙有才[13]等人研究了含鐵酸鋅電爐粉塵添加氫氧化鈉高溫熔融再堿浸的方法,鋅的回收率達(dá)到90%以上。但堿浸的成本更高,后續(xù)除雜的程序繁瑣,電解難度更大。浸出渣中堿金屬含量高,返回進(jìn)入鋼鐵廠燒結(jié)流程會影響高爐煉鐵質(zhì)量。顯然,采用現(xiàn)有堿浸法浸取粉塵中鋅的效率是非常低的,若投入工業(yè)性應(yīng)用,其技術(shù)和經(jīng)濟(jì)性都不合理。

1. 3. 3 氨浸

氨浸是對電爐粉塵進(jìn)行氨浸處理,利用NH4+ 與氧化鋅選擇性配位形成絡(luò)合物而不與鐵氧化物配位的原理,氧化鋅以絡(luò)合物的形式進(jìn)入浸出液,鐵元素進(jìn)入渣中從而達(dá)到鐵鋅分離的目的。氨浸的選擇性浸出效果最好,電爐粉塵中的鐵元素基本上不會進(jìn)入浸出液中,減少了后續(xù)浸出液中鋅鐵分離的工序,但鋅的浸出率很低,也不能把電爐粉塵中的鐵酸鋅浸出來,且氨浸渣殘留大量的氨,處理困難。意大利開發(fā)的EZINEI 處理技術(shù),主要工藝步驟為浸出、凈化、電解以及結(jié)晶[14]。采用的浸出劑是氯化銨與堿金屬氯化物的混合物,發(fā)生的主要反應(yīng)為:

ZnO+2NH4+=Zn( NH3) 2++H2O

鋅的回收率可達(dá)60%,浸出渣進(jìn)一步處理可回收其他金屬雜質(zhì),整個過程中的副產(chǎn)品可以完全得到回收利用,得到工業(yè)化應(yīng)用。

濕法處理工藝能耗小,設(shè)備投資小。但對設(shè)備腐蝕嚴(yán)重,且由于粉塵中鐵酸鋅含量高導(dǎo)致鋅的浸出率低,操作流程長,容易造成二次污染,浸出渣還需經(jīng)后續(xù)處理才能進(jìn)鋼鐵廠循環(huán)利用。從鋅的浸取率和工藝成本考慮,濕法工藝更適合用于中、高鋅電爐粉塵的處理。國內(nèi)電爐粉塵含鋅量普遍較低,高于15%的電爐粉塵并不多,因此國內(nèi)使用濕法工藝處理電爐粉塵的鋼鐵企業(yè)較少。歐美等發(fā)達(dá)國家鋼鐵廠產(chǎn)生的電爐粉塵鋅含量很高,大多屬于中、高鋅粉塵,因此國外在濕法工藝處理電爐粉塵這方面研究的比較多。

1. 4 火法

濕法工藝回收電爐粉塵流程長,而且很難回收電爐粉塵里鐵酸鋅中的鋅資源,而火法工藝可以在高溫條件下解決這個問題。根據(jù)鋅高溫?fù)]發(fā)的形式可以將火法分為還原揮發(fā)法和氯化揮發(fā)法。

1. 4. 1 還原揮發(fā)法

還原揮發(fā)法處理的基本原理是利用鋅的沸點(diǎn)低( 907℃) 高溫下易揮發(fā)的性質(zhì),配入還原劑將含鋅電爐粉塵中的鋅還原成金屬鋅,揮發(fā)分離得到富集從而回收鋅,剩余的爐渣可以作為燒結(jié)原料返回?zé)Y(jié),回收其中的鐵。發(fā)生的主要化學(xué)反應(yīng)如下:

ZnO( s) +C( s ) =Zn( s) +CO( g)

ZnO( s) +CO( g) =Zn( g) +CO2( g)

ZnFe2O4( s) + 2CO( g) =Zn( g) + 2FeO( s) +2CO2( g)

氧化鋅在高溫下很容易還原為金屬單質(zhì),而上述反應(yīng)均為吸熱反應(yīng),溫度越高越有利于還原。因此還原揮發(fā)過程中鋅的還原率比較高,生產(chǎn)效率也比較高。還原揮發(fā)法按照還原方式的不同可分為直接還原法和熔融還原法。

1. 4. 1. 1 直接還原法

直接還原法的典型工藝有回轉(zhuǎn)窯工藝、轉(zhuǎn)底爐工藝以及循環(huán)流化床工藝等,循環(huán)流化床工藝由于設(shè)備的限制,處理能力小,工業(yè)應(yīng)用較少。

回轉(zhuǎn)窯工藝是指將含鋅電爐粉塵與煤粉混合均勻后送至回轉(zhuǎn)窯中,在高溫下還原成團(tuán)粒,冷卻篩分后供高爐冶煉,鋅還原揮發(fā)二次氧化在爐塵中得到富集。

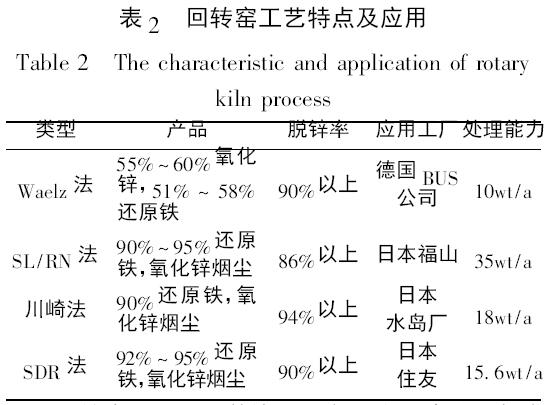

回轉(zhuǎn)窯工藝處理含鋅電爐粉塵技術(shù)已經(jīng)很成熟,目前該工藝發(fā)展出多種類型,比較常用的工藝有Waelz 法、SL /RN 法、川崎法、SDR 法[15]。各方法的工藝特點(diǎn)見表2[16]。

回轉(zhuǎn)窯工藝是目前使用最廣泛的一種處理含鋅電爐粉塵的處理工藝。技術(shù)成熟,設(shè)備簡單,處理量大,尤其是日本的SL /RN 法,年處理能力可達(dá)到35萬噸。但回轉(zhuǎn)窯工藝也存在很多缺點(diǎn),比如易結(jié)圈,能耗大,設(shè)備投資大。尤其是結(jié)圈問題,是困擾回轉(zhuǎn)窯工藝的難題,不可避免。

針對回轉(zhuǎn)窯易結(jié)圈的問題,開發(fā)了轉(zhuǎn)底爐工藝并運(yùn)用于電爐粉塵的處理。其工藝流程主要包括配料造球、還原、煙氣處理以及成品處理四個部分。將電爐粉塵配入一定比例的煤粉和粘結(jié)劑,混合均勻后造球,造好的球干燥后送入轉(zhuǎn)底爐,小球在加熱區(qū)加熱至1000℃左右后進(jìn)入還原區(qū)再加熱至1300℃,含鋅電爐粉塵中的鋅、鉛、鐵氧化物被還原,鉛鋅揮發(fā)以蒸汽形式脫離,在低溫區(qū)二次氧化得到氧化鋅和氧化鉛,以煙塵的形式得到收集,可以得到含鋅40%~70%的煙塵,脫鋅率達(dá)95%[17]。轉(zhuǎn)底爐工藝能為優(yōu)質(zhì)鋼的冶煉提供高質(zhì)量的海綿鐵,還可以富集金屬鋅、鉛等有價金屬元素。在此基礎(chǔ)上發(fā)展了MRT( HST) 工藝[14]。該工藝先在轉(zhuǎn)底爐中對含鋅電爐粉塵進(jìn)行直接還原,使鐵與鋅、鉛、鎘分離,得到直接還原鐵產(chǎn)品,該產(chǎn)品可以直接返回電弧爐循環(huán)利用。其他金屬元素如鉛、鎘、銅、銀等富集到粗氧化鋅產(chǎn)品中,送至含熱氯化銨的浸出槽中進(jìn)行酸浸,過濾之后浸出液和浸出渣分離,得到的濾液進(jìn)一步處理,分離回收鉛和鎘,最后將溶液濃縮、沉淀、干燥,就可以得到高純氧化鋅。這種火法和濕法聯(lián)合工藝得到的產(chǎn)品回收率高,但流程較長,成本比較高。目前,日本,美國,加拿大的轉(zhuǎn)底爐工藝已比較成熟。2007 年國內(nèi)首家用于處理電爐粉塵的轉(zhuǎn)底爐在龍莽集團(tuán)投產(chǎn),沙鋼、馬鋼、萊鋼、日鋼、攀鋼的轉(zhuǎn)底爐也相繼投產(chǎn),國內(nèi)的轉(zhuǎn)底爐工藝也日趨成熟。

轉(zhuǎn)底爐具有脫鋅率高,金屬化率高的優(yōu)勢,但轉(zhuǎn)底爐產(chǎn)能較回轉(zhuǎn)窯低,設(shè)備故障多,維修費(fèi)用高。馬鋼轉(zhuǎn)底爐處理電爐粉塵的成本為1560 ~ 1610 元/噸,帶來的經(jīng)濟(jì)效益只有400 元/噸左右,這與目前電爐粉塵的價格基本相當(dāng),并未給馬鋼帶來實(shí)際的經(jīng)濟(jì)效益。

循環(huán)流化床工藝是將電爐粉塵和煤粉通過熱風(fēng)爐吹入流化床,粉塵和煤粉充分接觸將鋅還原,控制溫度和氣氛使鋅揮發(fā)的同時抑制氧化鐵的還原,從而降低處理過程的能耗。流化床工藝的優(yōu)點(diǎn)是有良好的氣體動力學(xué)條件,煤粉與電爐粉塵能充分接觸,還原更徹底。但由于粉塵過細(xì),使得揮發(fā)出來的鋅灰純度較低。另外,流化床操作不容易控制,生產(chǎn)率低,目前尚未得到大規(guī)模使用。

1. 4. 1. 2 熔融還原法

熔融還原法是指電爐粉塵在熔融的狀態(tài)下將鋅進(jìn)行還原、分離、氧化富集。目前,用于處理含鋅電爐粉塵的熔融還原法主要有日本的Z-Star 法[18]。Z-Star 法是指在熔融還原鉻鐵礦時,利用富含鉻、鎳的電爐粉塵的基礎(chǔ)上發(fā)展起來的采用焦炭填充床對含鋅粉塵進(jìn)行熔融還原處理的技術(shù)。1994 年Z-Star法日處理230 t 轉(zhuǎn)爐爐塵的工廠正式投人運(yùn)行,經(jīng)過一段時間的使用之后,操作穩(wěn)定,并開始被應(yīng)用在含鋅電爐粉塵的處理上。等離子法是利用電極產(chǎn)生的高溫( 3000℃) 將燃料氣體離解成原子或離子,氣體燃燒后產(chǎn)生高達(dá)20 000℃的火焰中心溫度,含鋅粉塵與焦炭混合物在高溫下迅速還原,產(chǎn)生的金屬混合蒸氣因沸點(diǎn)不同,在冷凝器中逐級分離。

熔融還原法脫鋅率高,還原鐵水質(zhì)量高,但消耗的能量也大,處理成本高。

1. 4. 2 氯化揮發(fā)法

氯化揮發(fā)法處理含鋅電爐粉塵是近年來的一個研究熱點(diǎn)。其原理是利用鋅鉛氯化物在較低溫度下蒸氣壓大、易于揮發(fā)的特點(diǎn)( ZnCl2沸點(diǎn)999. 5 K,PbCl2沸點(diǎn)1223 K) ,在電爐粉塵中添加氯化劑,使其中的鉛鋅得到氯化并揮發(fā)得到脫除,而鐵元素保留在粉塵中,達(dá)到金屬元素分離的目的。國內(nèi)外學(xué)者針對電爐粉塵中鐵、鉛、鋅等元素的選擇性氯化分離做了很多研究。北京科技大學(xué)的王燦國、胡曉軍等[19]研究了PbCl2-ZnCl2二元體系的揮發(fā)動力學(xué),根據(jù)試驗(yàn)結(jié)果表明用選擇性揮發(fā)的方法分離鋅、鉛是可能的。在973 ~ 1073 K 下,PbCl2-ZnCl2二元體系中ZnCl2揮發(fā)量都比PbCl2大很多,而且氧分壓的提高可以加速ZnCl2的揮發(fā),而對PbCl2的揮發(fā)產(chǎn)生的影響很小。阿根廷的G De Micco 等[20]研究了氧化鋅在723 ~ 973 K 下的氯化行為,當(dāng)使用Cl2作為氯化劑時,氧化鋅在498K 溫度下下就開始氯化。日本的Gye-Seung Lee 等[21]討論了利用PVC 回收處理電爐粉塵的可行性。當(dāng)PVC 顆粒與電爐粉塵混合壓塊后, 1173 K 下反應(yīng)即可發(fā)生。在實(shí)驗(yàn)條件下,PVC 釋放出HCl 氣體與粉塵中的鋅、鉛、鎘發(fā)生反應(yīng)生成氯化物,這些氯化物能以氣體形式揮發(fā)并回收,同時殘余的固態(tài)塊體反應(yīng)物能直接返回電爐冶煉。郭婷等[22] 研究了1148 ~ 1323 K 下,采用CaCl2作為氯化劑,選擇性氯化脫除鐵酸鋅中的鋅,發(fā)生的主要化學(xué)反應(yīng)如下:

ZnFe2O4(s) +CaCl2( l) ZnCl2( g) +CaFe2O4( s)

ZnO( s) +CaCl2( l) ZnCl2( g) +CaO( s)

結(jié)果表明,經(jīng)氯化法處理后鋅的脫除率能達(dá)到80%,并且鐵以氧化物或鈣、鐵復(fù)合氧化物的形式穩(wěn)定地保留在了殘余試樣中。

火法處理工藝具有生產(chǎn)效率高,操作簡單,脫鋅率高,原料適應(yīng)性強(qiáng)的優(yōu)點(diǎn),但前期設(shè)備投資大,能耗大,環(huán)境污染嚴(yán)重等,阻礙了火法工藝的發(fā)展。

2 含鋅電爐粉塵處理新技術(shù)

傳統(tǒng)處理含鋅電爐粉塵方法都有無法克服的弊端,填埋法無法利用有價金屬,鋼鐵廠只能部分循環(huán)利用含鋅電爐粉塵,而且鋅富集對后續(xù)高爐操作帶來危害。濕法設(shè)備腐蝕嚴(yán)重,鋅的浸出率低。火法污染大,能耗嚴(yán)重,投資大。因此急需尋找新的處理工藝,更加經(jīng)濟(jì)環(huán)保的處理電爐粉塵。目前已經(jīng)出現(xiàn)了微波法、真空冶金技術(shù)、鋁浴熔融法、焙燒轉(zhuǎn)化-分離等新的技術(shù)。

2. 1 微波法

電爐粉塵的碳熱還原過程中使用微波技術(shù),升溫速度快,可產(chǎn)生局部高溫,降低了還原反應(yīng)的活化能,加速還原過程的進(jìn)行。陳津等[23]研究了赤鐵礦和磁鐵礦在微波場下的升溫特性,為微波處理電爐粉塵提供了理論依據(jù)。馬國軍等[24]研究了電爐粉塵在微波場的升溫特性,結(jié)果表明電爐粉塵對微波有很好的吸收能力。周云等[25]使用微波技術(shù)實(shí)驗(yàn)室處理電爐粉塵,結(jié)果表明在大氣條件下脫鋅率可達(dá)到80%。這些研究初步論證了微波處理含鋅電爐粉塵的可行性,目前由于前期設(shè)備投資大以及實(shí)際操作困難等原因未得到工業(yè)應(yīng)用。

2. 2 真空冶金技術(shù)

電爐粉塵中的鐵酸鋅具有較高穩(wěn)定性,難以分解,但在高溫下可以被CO 還原至金屬鋅和金屬鐵。電爐粉塵中的Zn、Fe、Pb、Al、Ag、Cu 等元素在純金屬狀態(tài)下的飽和蒸氣壓不一樣,Zn 的飽和蒸氣壓遠(yuǎn)大于其他金屬。利用這一特性,在真空中采用含碳球團(tuán)低溫還原的方法可以得到金屬鋅[26],而在常壓下火法處理電爐粉塵只能得到氧化鋅。結(jié)果表明鋅的回收率為83. 3% ~ 86. 3%,所得鋅錠化學(xué)成分能達(dá)到國家2#標(biāo)準(zhǔn)。真空冶金技術(shù)處理電爐粉塵具有流程短、環(huán)境友好、占地少、成本低、經(jīng)濟(jì)效益好等優(yōu)點(diǎn),能夠?qū)崿F(xiàn)電爐粉塵的高效、綜合處理,符合冶金工業(yè)循環(huán)經(jīng)濟(jì)的要求。

2. 3 鋁浴熔融法

將含鋅電爐粉塵配入煤粉、粘結(jié)劑造球,放入鋁浴坩堝中高溫加熱,小球在高溫下迅速熔化,鋅被還原揮發(fā)后被空氣氧化并冷卻得到收集。張丙懷等[27]對某廠的電爐粉塵進(jìn)行鋁浴還原實(shí)驗(yàn)室研究,鉛、鋅快速還原成金屬鉛、鋅,鋅的沸點(diǎn)比鉛低,以蒸汽形式揮發(fā)后經(jīng)空氣氧化冷卻得到富集,鉛則留在了渣中。該方法可得到含ZnO90%的鋅產(chǎn)品和含鉛15%以上的鉛鐵渣,脫鋅率達(dá)90%以上,鉛的富集率在94%以上,基本實(shí)現(xiàn)了鉛鋅分離。

2. 4 焙燒轉(zhuǎn)化-分離技術(shù)

濕法處理電爐粉塵,常壓常溫浸出只能將氧化鋅中的鋅浸取出來,并不能浸取鐵酸鋅中的鋅,導(dǎo)致鋅的浸出率低。采用高壓熱酸浸出雖然可以將鐵酸鋅中的鋅也部分浸出,提高鋅的浸出率,但鐵的浸出率也相應(yīng)提高,導(dǎo)致后續(xù)浸出液中鋅鐵分離中除鐵程序復(fù)雜,增加了生產(chǎn)成本。國內(nèi)外對鐵酸鋅進(jìn)行了焙燒轉(zhuǎn)化研究。北科大尹慧超等[28]研究了實(shí)驗(yàn)室低溫磁化焙燒-磁選法處理含鋅電爐粉塵的技術(shù),電爐粉塵中配入合適比例的碳顆粒,在900℃下焙燒30 min,焙燒產(chǎn)物采用水冷的方式冷卻,再經(jīng)過磨礦磁選,得到精礦和尾礦。結(jié)果表明,該技術(shù)能有效從電爐粉塵中提取品位較高的鐵精礦,而鋅主要被富集到尾礦中。精礦中鐵品位34. 88%,回收率67. 22%,尾礦中鋅品位9. 01%,回收率87. 02%。由于電爐粉塵成分復(fù)雜,在焙燒過程中會形成鋅鐵固溶體,通過磁選的方法使鐵鋅分離的效果并不好,所以此法還處在實(shí)驗(yàn)室研究階段,尚未得到工業(yè)化應(yīng)用。日本東北大學(xué)[29]提出了一種處理含鋅粉塵的新方法—LAMS( Lime Addition and Magnetic Separation)。其原理是將含鋅電爐粉塵與氧化鈣充分混勻后在1273 K 的高溫下加熱,電爐粉塵中的ZnFe2O4與CaO 發(fā)生反應(yīng)。當(dāng)ZnFe2O4和CaO 的摩爾比為1: 2 時,生成ZnO 和Ca2 Fe2O5。ZnO、Ca2 Fe2O5、ZnFe2O4三種物質(zhì)分別呈現(xiàn)無磁性,順磁性和強(qiáng)磁性的特點(diǎn),利用磁性技術(shù)達(dá)到分離回收ZnO 的目的。另外,鋼廠能直接利用反應(yīng)產(chǎn)物Ca2Fe2O5脫磷或者直接作為燒結(jié)的原料,達(dá)到循環(huán)利用的目的,該法已在日本得到工業(yè)應(yīng)用。

3 結(jié)語

( 1) 傳統(tǒng)的含鋅電爐粉塵處理工藝中,填埋法雖然處理簡單,但并不能利用其中的金屬資源,只是一個暫時無害化的處理。電爐粉塵循環(huán)利用進(jìn)入生產(chǎn)流程,可回收其中的鐵資源,但由于鉛鋅的富集,對后續(xù)高爐煉鐵以及煉鋼生產(chǎn)工藝造成影響,且只能部分循環(huán)利用,并不能大規(guī)模的處理。火法處理工藝具有生產(chǎn)效率高,操作簡單,脫鋅率高,原料適應(yīng)性強(qiáng)的優(yōu)點(diǎn),但其前期設(shè)備投資大,能耗大,環(huán)境污染嚴(yán)重等問題限制了火法工藝的發(fā)展。濕法處理工藝鋅的浸出率低,只能處理高鋅電爐粉塵,鋅鐵同時浸出導(dǎo)致后續(xù)沉鐵工序復(fù)雜,設(shè)備腐蝕嚴(yán)重。

( 2) 在含鋅電爐粉塵處理的新方法中,微波法和鋁浴熔融法雖然脫鋅率高,但投資大,成本高,目前還處于實(shí)驗(yàn)室研究階段。真空冶金技術(shù)能夠得到金屬鋅,流程短、占地少、成本低、環(huán)境友好,但工業(yè)上操作困難。焙燒轉(zhuǎn)化-分離技術(shù)為電爐粉塵的處理提供了新的思路,更具發(fā)展前景,其關(guān)鍵是使電爐粉塵里鐵酸鋅中的鋅轉(zhuǎn)化為自由的氧化鋅。針對轉(zhuǎn)化焙燒-分離技術(shù),提出以下幾點(diǎn)建議:

①開展不同的焙燒轉(zhuǎn)化方法及轉(zhuǎn)化過程中鐵酸鋅物相轉(zhuǎn)變、組分轉(zhuǎn)變和元素遷移行為研究,為后續(xù)的鐵鋅分離提供工藝礦物學(xué)基礎(chǔ);

②選擇最合適的焙燒轉(zhuǎn)化方法并開展轉(zhuǎn)化焙燒產(chǎn)物中鋅鐵高效分離研究;

③開展分離產(chǎn)物清潔利用研究,提出合理的循環(huán)利用方法,實(shí)現(xiàn)含鋅電爐粉塵的清潔利用。

參 考 文 獻(xiàn):

[1]Guézennec A G,Huber J C,Patisson F, et al.Dust formationin electric arc furnace: birth of the particles[J]. PowderTechnology,2007,157( 1-3) : 2-11.

[2]李士琦,郁健,李京社.電弧爐煉鋼技術(shù)進(jìn)展[J].中國冶金, 2010,20( 4) : 1-7.

[3]王東彥,王文忠,陳偉慶,等.含鋅鉛鋼鐵廠粉塵處理技術(shù)現(xiàn)狀和發(fā)展趨勢分析[J].鋼鐵, 1998,33( 1) : 65-68.

[4]Zhao Lin.Reserch on Asymmetric and Gross Rolling.The 5thICTP Conferenee.Colums,U.S.A: 1996.

[5]張丙懷,李明陽,刁岳川,等.電爐粉塵高效利用的實(shí)驗(yàn)室研究[J].安全與環(huán)境學(xué)報, 2005,5( 6) : 16-19.

[6]代書華.含鋅電爐粉塵綜合利用的研究[D].沈陽: 東北大學(xué), 2004.

[7]彭兵,張傳福,彭及.國外電弧爐煉鋼的最新進(jìn)展[J].鋼鐵研究, 2000( 3) : 47-52.

[8]Shawabkeh R A.Hydrometallurgical extraction of zinc fromJordanian electric arc furnace dust[J]. Hydrometallurgy,2010,104( 1) : 61-65.

[9]árka Langová,Matysek D.Zinc recovery from steel-makingwastes by acid pressure leaching and hematite precipitation[J].Hydrometallurgy,2010,101( 3) : 171-173.

[10]Havlík T,Souza B V E,Bernardes A M, et al.Hydrometallurgicalprocessing of carbon steel EAF dust[J].Journal ofHazardous Materials,2006,135( 1-3) : 311-318.

[11]Bakkar A. Recycling of electric arc furnace dust throughdissolution in deep eutectic ionic liquids and electrowinning[J].Journal of Hazardous Materials,2014,280: 191-199.

[12]Bruckard W J,Davey K J,Rodopoulos T, et al.Water leachingand magnetic separation for decreasing the chloridelevel and upgrading the zinc content of EAF steelmakingbaghouse dusts[J]. International Journal of Mineral Processing,2005,75( 1-2) : 1-20.

[13]Zhao Y,Stanforth R.Extraction of zinc from zinc ferrites byfusion with caustic soda[J].Minerals Engineering,2000,13( 13) : 1417-1421.

[14]Allan S Mgerson,Peter J Robinson. The Hartford SteelProcess For Recovery of EAF Dust and Other Steel IndustryWastes[C].19th International Iron&steel Business DevelopmentForum.Pittsburgh,USA,1999.

[15]Gerolf Strohmeire,Bonestell Jone E.Steel Works Residuesand the Waelz Kiln Treatment of Electric Arc Furnace Dust[J].Iron and steel engineer.1996( 4) : 87-90.

[16]巨建濤,黨要均.鋼鐵廠含鋅粉塵處理工藝的現(xiàn)狀及發(fā)展[J].材料導(dǎo)報, 2014,28( 9) : 109-113.

[17]Money KL.Inmetco Technology for steel Mill Waste Recycling[C]. The 58th Electric Furnace Conference and thel7th progress Technology Conference. November 12 - 15,2000,Orlanad Florida,USA.547-560.

[18]Hara Y,Ishiwata N,Itaya H,et al. Smelting ReductionProcess with a Coke Packed Bed for Steelmaking Dust Recycling[J].ISIJ International,2000,40( 3) : 231-237.

[19]Wang C,Hu X,Matsuura H,et al.Evaporation Kinetics ofthe Molten PbCl2-ZnCl2 System from 973 to 1073 K[J].ISIJ International,2007,47( 3) : 370-376.

[20]Lee G S,Song Y J.Recycling EAF dust by heat treatmentwith PVC[J].Minerals Engineering,2007,20 ( 8) : 739 -746.

[21]Micco G D,F(xiàn)ouga G G,Bohé A E.Chlorination of Zinc Oxidebetween 723 and 973 K[J]. Metallurgical&MaterialsTransactions B, 2007,38( 6) : 853-862.

[22]郭婷,胡曉軍,束奇峰,等.鐵酸鋅選擇性氯化揮發(fā)除鋅的研究[J].中國稀土學(xué)報.2008,26( 1) : 849-853.

[23]陳津,李寧,王社斌,等.含碳鉻鐵礦粉在微波場中的升溫特性[J].北京科技大學(xué)學(xué)報, 2007,29( 9) : 880-883.

[24]馬國軍,蘇偉厚,王煒,等.電爐煉鋼廠粉塵在微波場中的升溫特性[J].武漢科技大學(xué)學(xué)報: 自然科學(xué)版,2010,33( 3) : 244-247.

[25]周云,彭開玉,李遼沙,等.電爐含鋅粉塵在微波場下脫鋅的試驗(yàn)研究[J].金屬礦山, 2006( 2) : 82-84.

[26]韓龍,楊斌,戴永年,等.真空冶金技術(shù)在鋅二次資源再生中的應(yīng)用進(jìn)展[J].真空, 2008,45( 2) : 20-22.

[27]張丙懷,郭興忠,陽海彬,等.鋼鐵廠含鋅鉛粉塵中鋅鉛分離理論及實(shí)踐[J].有色金屬: 冶煉部分,2002( 1) : 7-11.

[28]尹慧超,張建良,陳永星,等.鋼鐵廠含鋅粉塵的低溫磁化焙燒試驗(yàn)研究[J].礦產(chǎn)綜合利用, 2011( 3) : 40-43.

[29]Itoh S,Tsubone A,Kazuyo M Y, et al.New EAF Dust TreatmentProcess with the Aid of Strong Magnetic Field[J].ISIJ International,2008,48( 10) : 1339-1344.