范方靈 顧華興 鄭會軍

(攀枝花鋼鐵研究院 四川 攀枝花 617000)

摘 要:介紹了利用燒結環冷機冷卻廢氣余熱生產蒸氣的工作原理、設備流程、自動控制以及生產效果。

關鍵詞:燒結環冷機;余熱利用;熱管;自動控制

1 引言

燒結工序是鋼鐵生產中的耗能大戶。根據攀鋼煉鐵廠3 號燒結機熱平衡測定,燒結過程總的熱量支出為3.211 ×103 MJ/t, 而燒結過程帶走的熱量為1.66 ×103MJ/t ,占總熱量支出的51.71 %。燒結礦在環冷機中冷卻時,由冷卻空氣帶走的熱量為9.41×102 MJ/t,占總熱支出的29.29 %。可見,燒結機余熱利用的潛力極大。

國外具有一定代表性的是日本的燒結余熱回收利用。新日鐵、日本鋼管公司、住友金屬公司、川崎鋼鐵公司等所屬的大中型燒結機幾乎都安裝有余熱回收裝置。在日本的26 套余熱回收裝置中,回收利用冷卻廢氣熱量的裝置就有17 套。對于余熱利用的方式,除室蘭5 號、名古屋3 號等燒結機利用廢氣預熱混合料和點火保溫爐助燃熱風外,其余絕大多數采用余熱鍋爐生產蒸氣[ 1] 。

我國燒結余熱回收利用起步較晚,但近幾年發展很快。目前,已經安裝余熱回收裝置的有安陽、馬鋼二燒、梅山、武鋼等。從這些已經投產的余熱回收裝置的生產情況看,效果都很好[ 2] 。

攀鋼煉鐵廠燒結工序有6 臺燒結機,5 臺抽風環冷機,1 臺鼓風環冷機。1993 年采取與南京熱管中心合作的方式,在6#鼓風環冷機上安裝了一套熱管余熱回收裝置(簡稱6#余熱蒸氣系統)。之后,又在一燒車間的1# 、2#抽風環冷機上安裝了熱管余熱回收裝置(簡稱1# 、2#余熱蒸氣系統)。本文介紹利用燒結環冷機冷卻廢氣余熱來生產低壓蒸氣的情況。

2 余熱蒸氣系統簡介

2.1 熱管蒸氣發生器的工作原理

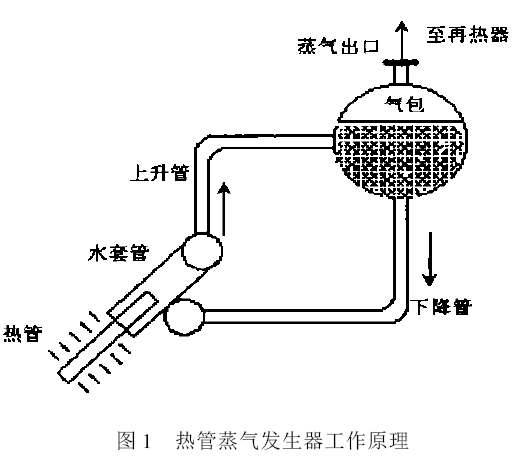

熱管蒸氣發生器是由若干特殊的熱管元件組合而成,其基本結構如圖1 所示。

熱管的受熱段置于廢氣風道內,熱風橫掠熱管受熱段,熱管元件的冷卻段插在水-氣系統內。由于采用了熱管,使水-氣系統的受熱及其循環完全和熱源分離而獨立存在于廢熱氣體的風道之外,水-氣系統不受熱流體的直接沖刷。工作時,廢氣的熱量經熱管傳給水道內的飽和水,使其汽化產生蒸氣,所產水氣混合物沿上升管到達氣包, 集中分離后再送往蒸氣再熱器及用戶。套管內的水轉變成蒸氣后,由下降管將氣包內的水導入補充。氣包內的水由水預熱器直接供給。這樣,由于熱管不斷吸收廢氣熱量,傳給水套管內產生蒸氣,再通過外部水-氣管道的上升及下降完成間接受熱的氣-水循環,從而達到將廢氣顯熱及燒結礦輻射熱轉變成低壓蒸氣的目的。

這種系統具有以下特點:

(1)熱量從廢氣轉移到水, 完全由熱管元件完成,水-氣被間接加熱;

(2)系統中熱管元件間相互獨立,單根或數根熱管失效或損壞不影響整個裝置的運行;

(3)由于熱管的單向導熱性,熱量的傳輸只能由廢氣傳至水中,而不會由水、氣中傳到廢氣;

(4)熱管熱側采用高頻翅片焊強化傳熱,傳熱效率高、阻力小,設備結構緊湊;

(5)熱管的工作過程不需要任何外界動力,運行管理簡單。

2.2 余熱低壓蒸氣的產生流程

燒結生產時燒結礦從燒結機尾部落下,經單輥破碎后通過振動篩分,經溜槽落到冷卻機臺車上,在溜槽部分燒結礦溫度達700 ~ 800 ℃,以輻射熱形式向外散熱,落到冷卻機后其溫度仍在600 ℃以上,環冷機上布置有冷卻風罩,風罩內通過軸流風機使冷卻風強制穿過礦層,經熱燒結礦加熱使冷卻風溫升高到160 ~ 190 ℃,這樣的冷卻風可利用其顯熱來產生蒸氣。

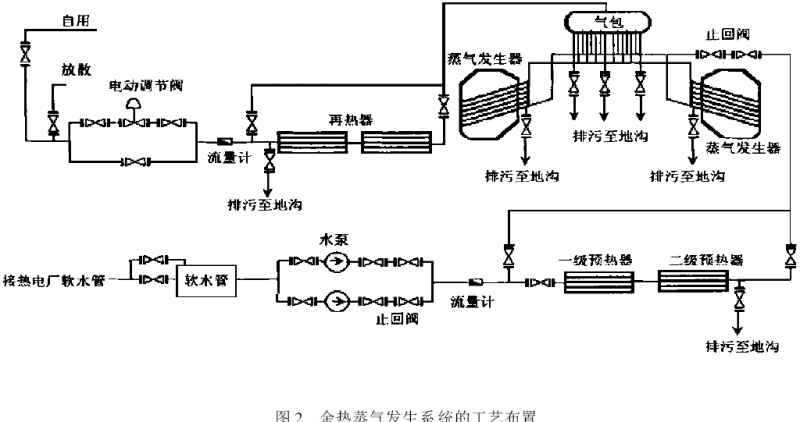

如圖2 所示,從熱電廠來的除鹽水進入軟水箱(10 m3)后,由加壓泵加壓到1.5 MPa ,然后進到置于環冷機密封罩內的水預熱器,被加熱到100 ℃左右,入氣包。氣包經下降管和上升管,與置于風機上方的熱管蒸氣發生器連接。水下降到熱管后吸收熱管傳送的廢氣熱量,汽化形成0.3 ~ 0.8 MPa 的濕蒸氣。這部分蒸氣上升進入氣包經氣水分離后,被送進置于熱篩溜槽后的蒸氣再熱器,吸收燒結礦部分高溫輻射熱,使蒸氣含有的水分進一步汽化,成為高質量的過熱蒸氣。

3 供水及蒸氣輸出自動控制系統

3.1 系統的組成

當燒結機和環冷機情況發生變化時,熱管余熱發生系統的工作參數也將隨之發生變動,輸出的蒸氣壓力、溫度、流量也將發生變化。

為了保證蒸氣發生系統正常、安全地工作,必須對其工作參數和輸出情況進行監測和調節控制。

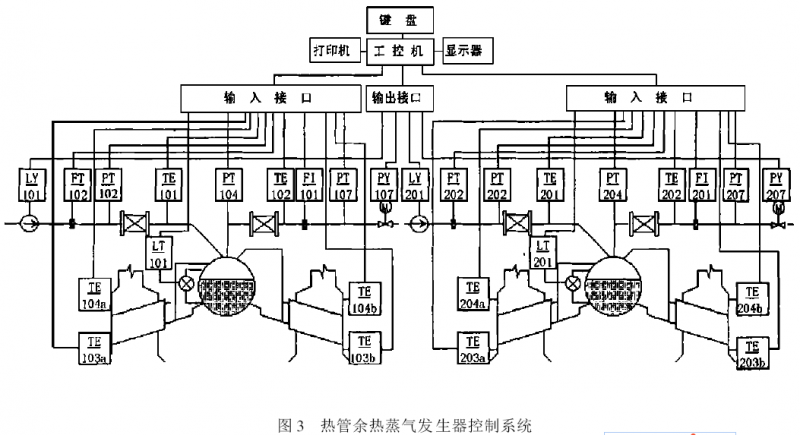

為此,在燒結環冷機熱管余熱蒸氣發生器上設計安裝了自動監測與控制系統(圖3)。該監控系統對蒸氣發生器的各工作參數和輸出量進行實時監測與記錄,并對氣包水位、蒸氣壓力、進水量等進行控制,當參數越限時給出報警信號,以便人工干預及時處理,從而保證熱管系統正常工作。

3.2 控制方案

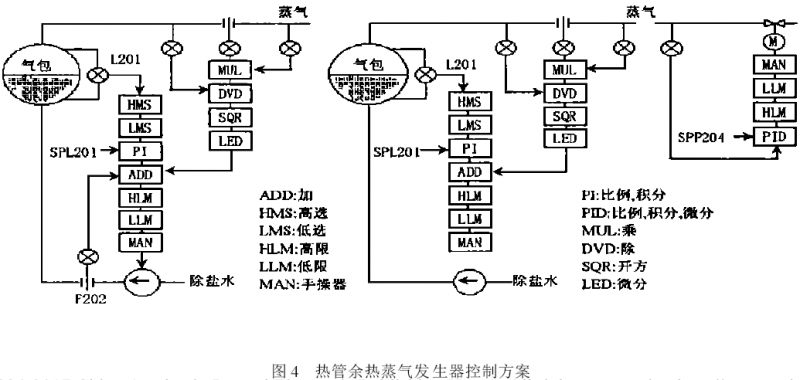

1# 、2#余熱蒸氣系統的氣包水位控制見圖4 左半部分。對氣包水位采用三沖量水位控制, 既以水位和軟水流量信號作為反饋控制,以蒸氣流量信號作為前饋信號,構成前饋-反饋控制,以提高控制質量。為保證靜態工作點的穩定,流量信號經微分環節引入。

6#余熱蒸氣系統的氣包水位控制見圖4 中間部分。對氣包水位采用雙沖量水位控制,既以水位信號作為反饋控制,以蒸氣流量信號作為前饋信號構成前饋-反饋控制,以提高控制質量。為保證靜態工作點的穩定,流量信號經微分環節引入。

氣包壓力-蒸氣流量控制見圖4 右半部分。為保證氣包的安全工作,并預留實現蒸氣發生系統與公司蒸氣總管并網功能,必須保證蒸氣壓力穩定,為此設置了蒸氣壓力-流量單回路控制。以蒸氣壓力為被控量,通過調節蒸氣流量,使蒸氣壓力穩定在一定范圍。

氣包壓力-蒸氣流量控制見圖4 右半部分。為保證氣包的安全工作,并預留實現蒸氣發生系統與公司蒸氣總管并網功能,必須保證蒸氣壓力穩定,為此設置了蒸氣壓力-流量單回路控制。以蒸氣壓力為被控量,通過調節蒸氣流量,使蒸氣壓力穩定在一定范圍。

給水泵的控制:兩臺給水泵均可在控制室表盤分別進行啟動與停止控制,正常時,兩臺泵一備一用,當運行泵水壓降到低限時, 另一泵將自動啟動,當給水出口水壓高于高限時,能自動停泵。

3.3 系統硬件、軟件的設計與配置

系統硬件采用工業控制機和DDZ -Ⅲ 型儀表相結合的方法,工控機過程通道信號調理板均按DDZ -Ⅲ型儀表信號配置。

工控機采用工業過程數據采集控制組態軟件包,根據監測與自控要求,組態生成監測控制軟件。

工控機以在CRT 顯示器上提供畫面操作方式,進行監測參數及其變化趨勢,并可對控制點上的參數進行在線修改。

為確保自控系統的安全運行,系統操作分為4個保密級,按密級方式對操作人員進行不同的授權,以防止非授權人員的干擾或誤動作。

對于被監測的主要過程量,以歷史數據文件的方式記錄于硬盤,按需要打印輸出或轉貯于軟盤保存。

4 余熱蒸氣系統的生產概況

4.1 6#余熱蒸氣系統

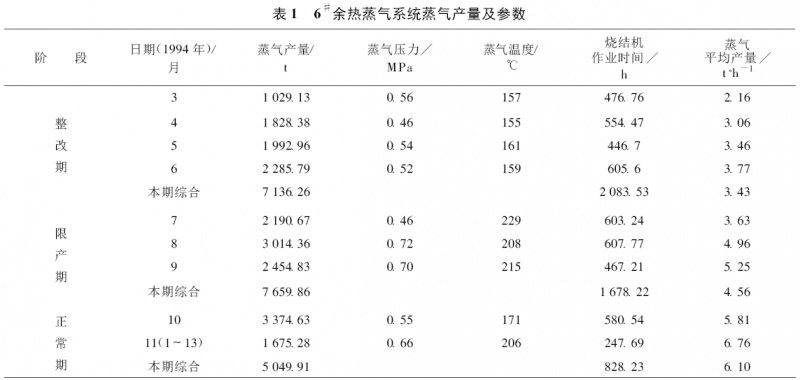

6#余熱蒸氣系統工作參數的設計依據:1 號煙筒熱廢氣流量79 590 Nm3/min, 2 號煙筒熱廢氣流量60 408 Nm3/min, 鼓風機風壓3 160 ~ 2 650MPa ,冷卻廢氣的溫度350 ~ 400 ℃。其設計參數為:廢氣流量140 000 Nm3/h ;廢氣進口溫度350 ℃, 出口溫度230 ℃;供水溫度150 ℃;蒸氣溫度150 ~ 170 ℃,流量6.5 ~ 7.5 t/h,壓力≥0.5 MPa 。

該余熱蒸氣系統的安裝與6 號燒結機的中修同時進行, 于1993 年12 月30 日開始產氣。從1994年元月至6 月份止,對系統存在的問題進行了整改。

主要出現的問題有,閥門泄漏嚴重、水泵損壞、預熱器漏水和變形、檢測裝置受損等。

針對這些問題,采取了一系列的整改措施。將所有換下的閥門重新進行加工,部分新的閥門使用前也進行重新密封和打壓試驗,并于燒結停機時進行了更換, 還對法蘭連接處進行了處理,解決了漏水漏氣的問題。對部分容易損壞的儀表元件進行了更換和改造;對供水系統的生產操作做了調整和改進,使設備故障問題基本得到解決;同時實現了與公司蒸氣總管并網的計算機控制。余熱蒸氣生產正常期達到了設計要求,見表1 。

4.2 1# 、2#余熱蒸氣系統

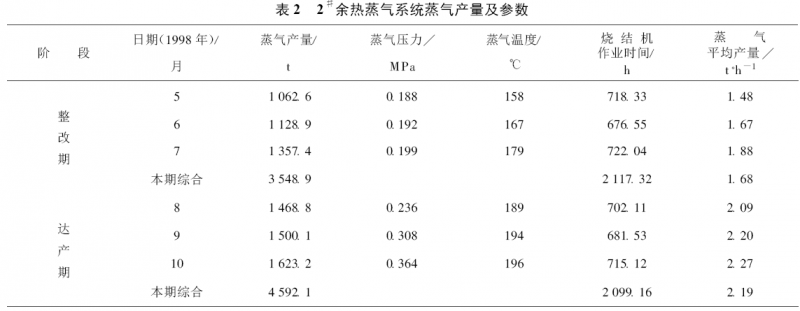

1# , 2#余熱蒸氣系統工作參數的設計依據:煙筒熱廢氣流量3 900 Nm3/min ,鼓風機風壓3 160 ~2 650 MPa, 冷卻廢氣的溫度200 ℃, 其設計參數為:廢氣流量234 000 Nm3/h ,溫度200 ℃;供水溫度150 ℃;蒸氣溫度150 ~ 170 ℃, 流量4.5 t/h(兩個系統各2.25 t/h),壓力0.3MPa 。

2#余熱蒸氣系統的安裝與2 號燒結機的中修同時進行, 1997 年6 月17 日開始產氣;1

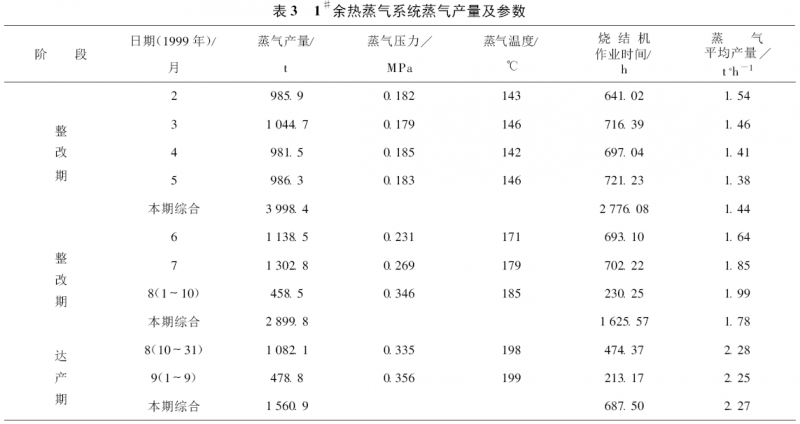

#余熱蒸氣系統的安裝與1 號燒結機的中修同時進行(部分設備與2#余熱蒸氣系統一起安裝),1999 年元月10日開始產氣。

1 號、2 號抽風環冷機廢氣溫度偏低,流量大,其廢氣余熱利用屬于低品位的余熱回收。運行初期解決設備故障問題和軟件問題,為系統正常生產提供條件。但由于抽風冷卻較鼓風冷卻存在系統漏風嚴重、環冷機布料不均等問題,造成冷風被吸入過多,使出口廢氣溫度過低(150 ~ 160 ℃), 影響了蒸氣產量(平均1.5 t/h 左右)。在此期間,加強了對環冷機密封裝置的維護,盡量減少系統漏風;著重解決環冷機臺車布料問題,利用燒結機檢修的機會,兩次對熱篩漏子進行改造,增加了分料裝置和改變漏子下料口形狀,并經摸索適當地降低環冷機轉速,有效地改善了環冷機臺車布料狀況,從而使廢氣溫度提高(達到190 ~ 200 ℃左右),蒸氣產量達到了設計要求,見表2, 3 。

5 余熱蒸氣系統操作時應注意的問題

正常生產時,合理控制氣包水位是整個系統是否正常工作的關鍵。應盡量使用變頻器進行加撤水量的調節,因手動閥難以控制好氣包水位。

考慮到各種閥門很難關嚴,正常生產或短時停機時,應保持一臺水泵運轉,以防止蒸氣回竄導致水泵損壞。

因工作場所溫度高,測溫用的熱電阻和測流量、壓力、水位用的測量變送器比較容易損壞, 應加強維護和及時更換。部分測量用管路孔徑較細,易堵塞,影響測量和控制,應加強維護和疏通。

生產中,蒸氣壓力超過氣包的允許壓力而安全閥又失靈時,注意及時放散。

加強密封裝置的檢查和維護,盡量減少系統漏風。

6 結語

(1)本系統采用先進的熱管技術,熱交換率高,系統簡單、可靠和完善,適應性強。

(2)主要設備,包括熱管蒸氣發生器、水預熱器、氣包、蒸氣過熱器、計算機自動控制系統等運行可靠,設備維修方便簡單、工作量小。

(3)系統從蒸氣的生產到輸出,全部采用計算機自動控制,技術水平高、設備投資省。

(4)熱管余熱蒸氣系統具有很高的經濟效益。按目前蒸氣產量,以攀鋼內部的效益計算方法, 年創經濟效益可達到200 萬元以上,具有很大的推廣價值。

參考文獻

[ 1] 陳端秀.燒結節能技術的新進展[ J] .武鋼技術, 1993(1):45 —50.

[ 2] 孫永林.國內熱管技術進展概述[ J] .武鋼技術, 1993(7):13 —16.