康 亮,張愛民

(唐山中厚板材有限責任公司 河北 唐山 063000)

【摘要】轉爐煉鋼副槍系統可以實現在不中斷吹煉或不倒爐的情況下從轉爐中獲取鋼液成份、溫度、氧含量等所需信息 該系統操作便利,架構合理。并且可通過二級計算機的模型完成對煉鋼全過程的自動控制;不僅能將操作者的工作強度有效降低還可減少轉爐每爐次的吹煉時間。主要目的是節省能源和物料消耗,追蹤優化轉爐冶煉過程,提高其管理水平,達到增產增效的目的。

【關鍵詞】控制系統;轉爐副槍系統;計算機模型

1 引言

當前唐山中厚板公司轉爐煉鋼系統的3 座120 噸轉爐先后安裝了轉爐副槍裝置,解決了在不中斷吹煉以及不搖爐的情況下,如何獲取轉爐爐內溶液的各種所需信息的難題:其中包括1 熔液的溫度2 熔液的碳含量3 熔液的氧含量4 熔液的液面高度5 取樣分析等功能。

根據副槍測量取樣的數值來調節吹氧值的大小及轉爐中熔劑的添加數量,憑借轉爐系統計算機的動態控制相關模型針對冶煉所必需的氧含量及冷卻劑添加的多少進一步校正計算。從而達到溫度和碳的設定值,避免轉爐補吹,使得直接快速出鋼得以實現。

副槍及轉爐煉鋼計算機控制系統的優點有:使操作效率得到提高,自動過煉鋼得以實現;提高吹煉終點時的碳含量;熔液溫度的雙命中率;實現“一鍵煉鋼”的自動煉鋼方式;降低補吹次數;減少鋼渣鐵含量;增加爐襯壽命;提高廢鋼的熔化效率;并實現管理的信息化。

計算機煉鋼其主要目為節約能源和降低物料消耗,節省噸鋼成本,追蹤優化轉爐冶煉過程,提高其管理水平,達到增產增效的目的。

2 副槍功能

冶煉時,副槍系統可以自動選擇并安裝探頭。其進入轉爐到指定高度,測量鋼水溫度、鋼水凝固溫度、吹煉后的熔池液位等數據。在接近吹煉終點時,副槍進入轉爐進行過程檢測,并將檢測結果傳輸到上位機以計算吹氧量和冷卻劑的添加量。同時,檢測樣本回收分析,判斷終點的鋼水成分。

吹煉結束后,副槍可再次檢測取樣確定終點溫度、碳含量、氧含量。副槍系統可自行取下探頭,降至操作平臺,以便維護。

3 副槍系統的硬件配置

中厚板公司轉爐副槍的設備分為副槍旋轉裝置;副槍橫移裝置;升降裝置;本體;探頭存儲、副槍供應、副槍收集裝置,閥站及配管;副槍口密封和刮渣裝置;副槍運輸及副槍存儲設備。見圖1。

轉爐煉鋼廠總體自動化從功能上分為三級:

一級:煉鋼基礎自動化分為電氣、操作站和儀表控制系統。其主要功能針對轉爐操作的過程實現控制,針對生產全過程實現順序控制,進行人機對話,實現煉鋼數據的采集。最終實現和其余系統數據的通訊。

二級:實現過程控制的計算機基本以單個或更多的高性能服務器做為核心,實現鐵水預處理、轉爐冶煉、精煉爐以及連鑄等區域流程的生產控制。當系統E R P 投入運行或者未設計三級機的情況下,擔負冶煉生產的計劃管理。

三級機:ERP 系統。

4 基礎自動化系統

一級采用現場分布式的總線控制系統(D C S)方式,其網絡結構用工業以太網及Profibus 現場總線相互結合的模式,各主站間以及操作員工作站的網絡是工業以太環形網,它采用TCP/IP 通訊協議;其每架DP 網內主站通過Profibus-DP/PA 的總線下掛遠程工作從屬站(I/O)、各種儀表執行器、交流變頻器。

基礎自動化系統硬件包括:P L C 裝置、遠程(I / O)工作站柜等設備;H M I 系統、設備故障診斷系統;基礎自動化系統網絡設備;操作臺和現場操作箱;編程和維護設備。

基礎自動化系統(L1 級)主要功能:

(1)基礎級自動化控制系統用于完成全線設備的自動化控制、數據采集和參數調整,并具備通訊功能。

(2)基礎自動化系統的各種功能,及其實現控制的方式(手動、半自動、自動、維修)。

(3)副槍的P L C 控制系統的功能包括:副槍的旋轉、升降的控制、密封帽刮渣器裝置和探頭自動裝卸機構等,選用S i e m e n s 系列高端P LC。副槍旋轉角度和副槍的高度位置檢測由高速計數模塊來實現。模擬量I / O模塊以及各類數字I / O 模塊,其數據分析系統狀態信息及測量結果通過通訊接口實現,同時借助以太網絡及其它HMI、PLC 通訊,與轉爐的二級機連網通訊,向轉爐的二級機傳送其副槍測量結果以及接收轉爐的二級機控制信號。

5 副槍控制的方式為以下三種

手動:操作人員針對每個設備進行獨立的操作。同時,二級計算機未向一級傳送其設定值,但操作全過程中,實際數據可以由一級并向二級計算機傳送。

自動:操作人員使用基礎自動化中人機界面手動輸入操作過程的數據,經過確認后方能通過PLC 并對每個設備采用自動順序操作。同時,二級不向一級傳送相關工藝設定值,但是操作過程中的實際數據可以由一級傳送至二級計算機。

計算機:計算機控制所需各種條件都滿足的情況下,

自動控制系統會選擇該控制方式,該方式不需要人為干預。此方式下,二級計算機向一級自動傳送各種模型設定值及吹煉模式,經過一級機確認后,自動化控制系統將依據二級傳送的設定值自主完成工藝操作,操作員僅需要在一級和二級的HMI 上監視全部生產過程。

操作執行中的實際過程數據由一級系統并向二級計算機發送。

6 副槍主要控制功能

6.1 升降控制通過交流變頻電動機驅動對應的機械設備進行升降。其電機通過V V V F 裝置所帶得閉環控制回路來實現傳動的控制。現場的位置控制通過兩個編碼器相互校對,兩只接近感應開關、兩只機械極限開關和其它輔助設備來實現位置控制。

6.2 旋轉控制通過一套V V V F 變頻裝置并驅動對應的機械設備進行旋轉。現場的位置控制通過編碼器和四個接近感應的極限開關以及兩個機械極限開關和其它輔助設備來實現位置控制。控制系統應用的測量方式為旋轉定位,目的為副槍機構可以移動到固定的聯接位來聯接探頭,進行測量時同時移動到測量位,還可依據廠房的結構位置來確定其維修位。

6.3 副槍探頭連接控制指副槍探頭從探頭倉去翻轉臂間的順序控制。副槍探頭先從倉中依靠氣缸的控制下到運輸機上,而后通過氣動馬達所驅動的運輸機使其傳輸到翻轉臂之上,等待翻轉臂自身的探頭夾持器經過閉合后翻轉臂再轉至垂直位,然后副槍下降安裝探頭。

6.4 轉爐系統和副槍的連鎖控制副槍測量時,氧槍的吹氧量及轉爐底吹的氣體流量控制務必下降到規定的區間內;此時轉爐也要保持在垂直位置。所有的相關連鎖條件通過轉爐副槍PLC 和轉爐其它PLC 間進行的數據交換實現。

7 系統的軟件設計

S I E M E N S S T E P7 作為進行控制器的編程軟件,SIEMENSWINCC6.0 作為HMI 的監控軟件。控制器程序的功能模塊主要有:判定控制模式、手動現場控制、探頭連接控制、測量過程控制、與DIRC 之間的通訊、復位過程控制、故障報警與二級計算機之間的通訊。

一級HMI 畫面有以下3 類:

(1)過程狀態:用于針對全測量過程中設備的運行狀態及各種信息進行監視,例如副槍的旋轉、升降、結晶器的碳含量及氧含量,鋼液的溫度等。

(2)過程控制:該畫面允許操作人員調節某些工藝參數及設定值,例如冷卻水流量及壓力、探頭選擇等。

(3)過程管理:該畫面針對副槍運行及測量過程實行管理,含故障報警的管理及起動條件管理,其控制過程是:操作工發出指令,探頭倉中的探頭被自動裝卸機構取出,使其其連接于副槍上,系統判定其具備運行的條件后,控制副槍并將其旋轉至測量位,最終完成全測量過程。

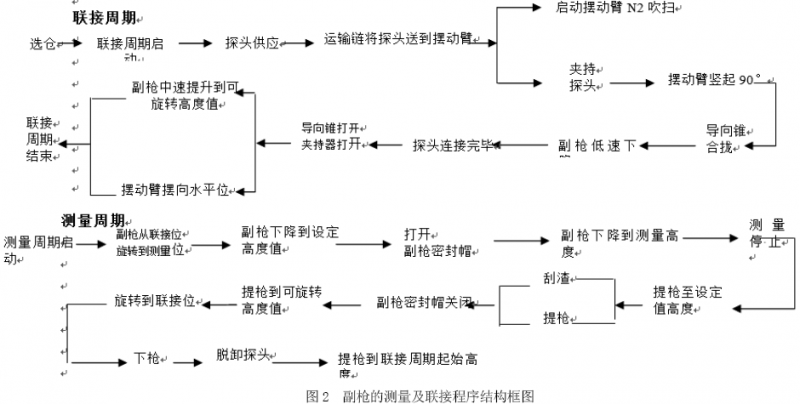

用聯接周期和測量周期舉例,程序結構框圖如圖2所示。

8 結語

中厚板公司的副槍控制系統結構合理,操作方便,通過二級計算機模型完成全煉鋼過程的控制,最終不僅降低勞動者的強度,還縮短了每爐次的吹煉時間。這對產品質量的提升、生產成本的降低都起到至關重要的作用。

參考文獻

[1] DANIELI CORUS.120t 轉爐———爐卷軋機工程- 轉爐副槍設備HMI 操作手冊[M].DANIELI CORUS.

[2] 西門子( 中國) 有限公司自動化與驅動集團. 深入淺出西門子WinCCV6[M]. 北京: 北航出版社,2002.

[3 吳忠智,吳加林. 變頻器應用手冊[M]. 北京: 機械工業出版社,2004.