王龍崗,周曉青,譚誠,李文林

( 中冶長天國際工程有限責任公司,湖南長沙410205)

摘要:介紹了燒結(jié)煙氣循環(huán)工藝在某鋼廠的應用情況,采用內(nèi)循環(huán)工藝,循環(huán)煙氣取風高溫、富氧、低硫燒結(jié)機風箱支管煙氣,混合環(huán)冷機低溫段廢氣返回至燒結(jié)機臺車面,燒結(jié)煙氣循環(huán)效率25%。綜合考慮煙氣循環(huán)系統(tǒng)的設(shè)備投入,由于末端需要處理的燒結(jié)煙氣量的減少,整體的設(shè)備投入不會增加太多。

關(guān)鍵詞:燒結(jié);煙氣循環(huán);節(jié)能減排

引言

某鋼廠根據(jù)自身發(fā)展需要,為提高燒結(jié)礦產(chǎn)品質(zhì)量,降低燒結(jié)成本,對原2 臺60m2 和1 臺90m2及1 臺132m2 的燒結(jié)機進行置換,新建設(shè)1 臺360m2 燒結(jié)機以滿足高爐對燒結(jié)礦的需求。新建燒結(jié)機臺車寬4. 5m,抽風長度80m,有效抽風面積360m2。

為滿足公司長遠的發(fā)展需求,燒結(jié)機采用臺車擴展式技術(shù),臺車上口寬度由4m 擴寬至4. 5m,主機年工作340d,年出廠成品燒結(jié)礦396. 576 萬t。為順應行業(yè)發(fā)展的要求,盡量減少燒結(jié)煙氣的排放,該燒結(jié)工程同步配套燒結(jié)煙氣循環(huán)工藝。

1 煙氣循環(huán)工藝

1. 1 工藝方案及流程

燒結(jié)煙氣循環(huán)技術(shù)是選擇性地將部分燒結(jié)煙氣返回到點火器后燒結(jié)機臺車上部的循環(huán)煙氣罩中循環(huán)使用的一種煙氣利用技術(shù),通過回收燒結(jié)煙氣中顯熱和潛熱、提高二氧化硫、氮氧化物及粉塵的處理濃度,減少脫硫脫硝系統(tǒng)的煙氣處理量,降低凈化系統(tǒng)的固定投資和運行成本,最終實現(xiàn)節(jié)能減排[1]。根據(jù)燒結(jié)機煙氣取風位置的不同可以分為內(nèi)循環(huán)工藝和外循環(huán)工藝,內(nèi)循環(huán)工藝在燒結(jié)機風箱支管取風,外循環(huán)工藝在主抽風機后煙道取風。研究表明[2]: 內(nèi)循環(huán)工藝操作靈活,可避免循環(huán)氣流短路,更適于新建的項目。

1. 2 風箱分配

據(jù)中南大學的相關(guān)試驗結(jié)果[3]: 經(jīng)過燒結(jié)臺車熱風的氧含量體積濃度達到15% 時,對燒結(jié)礦的產(chǎn)質(zhì)量影響較大,轉(zhuǎn)鼓強度下降約8%,當濃度達到18%以上時,對燒結(jié)礦的產(chǎn)質(zhì)量影響不大,轉(zhuǎn)鼓強度下降約2%,產(chǎn)品能夠滿足高爐的要求。為保證燒結(jié)生產(chǎn)的產(chǎn)質(zhì)量,循環(huán)煙氣含氧量須按18%以上進行控制,因此燒結(jié)煙氣應盡量選擇O2含量高、SO2 低的風箱進行取風,并且往燒結(jié)煙氣中兌環(huán)冷機的富熱煙氣。

燒結(jié)機風箱的分配形式為: 固定進入循環(huán)煙道的風箱為3# ~ 5#、19# ~ 20#,共5 個風箱。3# ~ 5#、18#風箱支管設(shè)置切換閥,當需要調(diào)節(jié)主煙道和循環(huán)煙道的溫度時,18#風箱可以與3# ~ 5#的任意1 個風箱走向?qū)φ{(diào)。另外,為了便于循環(huán)系統(tǒng)檢修時,燒結(jié)機能正常生產(chǎn),檢修時3# ~ 5#、18#均可切換至主抽煙道,保持生產(chǎn)的正常進行。

1. 3 關(guān)鍵設(shè)備

1. 3. 1 循環(huán)風機

循環(huán)風機是煙氣循環(huán)系統(tǒng)中最關(guān)鍵的設(shè)備。燒結(jié)循環(huán)風機不僅用于生產(chǎn),還為燒結(jié)循環(huán)煙氣提供動力,以克服煙氣在管道輸送過程中的阻力。環(huán)冷循環(huán)風機主要為環(huán)冷循環(huán)煙氣供動力,以克服煙氣在管道輸送過程中的阻力。

燒結(jié)循環(huán)煙道取了燒結(jié)機最后兩個風箱的高溫的煙氣,平均溫度較高,燒結(jié)煙氣按200℃考慮,環(huán)冷循環(huán)煙氣取環(huán)冷機余熱發(fā)電后中后段的煙氣,溫度按180℃考慮。以燒結(jié)循環(huán)煙氣和環(huán)冷循環(huán)煙氣混合后煙氣含氧量須大于18%為基礎(chǔ)。

1. 3. 2 混氣裝置

混氣裝置是將燒結(jié)循環(huán)煙氣和環(huán)冷低溫段熱廢氣充分混合的裝置,一方面混氣裝置能夠使得2股循環(huán)煙氣充分混合,同時盡可能減少兩股氣流的阻力損失。2 股循環(huán)煙氣錯位進入混氣裝置,并在混氣裝置中設(shè)置導流筒,使2 股煙氣能夠在繞流爬升過程中充分混合,再經(jīng)過煙氣分配箱均勻分配到燒結(jié)機臺車煙氣罩中。混氣裝置設(shè)置外保溫減少循環(huán)煙氣溫度損耗。

建立煙氣循環(huán)系統(tǒng)模型,對關(guān)鍵參數(shù)及結(jié)構(gòu)進行仿真分析及優(yōu)化,可分別采用k-epsilon 模型模擬氣體流動與組分輸運模型模擬煙氣氧含量成分,混氣裝置出口氣體濃度達到18%。

1. 3. 3 多管除塵器

多管除塵器的作用是將煙氣中的顆粒物控制在合適的水平,減少循環(huán)風機和后續(xù)管路系統(tǒng)的磨損。多管除塵器收集的灰塵通過氣力輸送裝置送至主電除塵器粉塵倉。

燒結(jié)循環(huán)煙氣用多管除塵器的工作溫度定為200℃,工作壓力約- 18000Pa,處理風量約為9000m3 /min( 最大能力) ,多管除塵器外表面設(shè)保溫層,盡量減少循環(huán)煙氣的熱量損失。

1. 3. 4 循環(huán)煙氣罩

循環(huán)煙氣罩的作用是將循環(huán)煙氣均勻地分配到燒結(jié)機料面上,循環(huán)煙氣罩為負壓吸附式,該循環(huán)煙氣罩為拱形結(jié)構(gòu),通過立柱支撐在燒結(jié)機骨架上。循環(huán)煙氣罩為活動式結(jié)構(gòu),方便拆卸和吊裝。

循環(huán)煙氣罩頂部采用隔熱保溫。循環(huán)煙氣罩為10 段,每段4m,段與段之間設(shè)有膨脹節(jié),以吸收熱膨脹。循環(huán)煙氣罩設(shè)有端部密封,密封在循環(huán)煙氣罩頭尾置于臺車欄板的頂面,采用鋼板密封并與臺車欄板頂面留有間隙,為方便觀察,密封罩上設(shè)有多個觀察門,同時,當煙氣循環(huán)關(guān)閉時,可打開觀察門取風。

在循環(huán)煙氣罩適當位置設(shè)溫度、壓力、氧含量監(jiān)測點,為實現(xiàn)煙氣動態(tài)平衡控制提供參數(shù)。當總循環(huán)風量小于燒結(jié)臺車面上需要風量,循環(huán)煙氣罩內(nèi)是微負壓狀態(tài); 當總循環(huán)風量大于燒結(jié)臺車面上需要風量,循環(huán)煙氣罩內(nèi)是正壓狀態(tài),此時既可通過自動卸壓閥進行自動調(diào)節(jié),也可以通過風機變頻實現(xiàn)風量調(diào)整,恢復循環(huán)煙氣罩內(nèi)的微負壓狀態(tài)。

2 采用煙氣循環(huán)工藝的效果

2. 1 節(jié)能減排

燒結(jié)循環(huán)煙氣和環(huán)冷循環(huán)煙氣在煙氣混合器中混勻,并進入燒結(jié)臺車面機罩內(nèi)。燒結(jié)機部分循環(huán)煙氣和環(huán)冷機部分循環(huán)煙氣混合后的煙氣溫度為180℃ 。

根據(jù)煙氣比熱: 0. 309kcal /( m3·℃) ,循環(huán)煙氣輸送過程中溫度損失約為20℃,燒結(jié)機附近環(huán)境溫度取30℃計算,則相比常規(guī)燒結(jié),采用煙氣循環(huán)后多帶入的熱量為: E循環(huán)= Q循環(huán)× C空氣× △T =7453 ×0. 309 ×141 =324720kcal /min =2783kgce /h。

按煙氣帶入的熱量利用率50% 考慮,燒結(jié)機利用系數(shù)為1. 35t /( m2·h) ,焦粉折算標煤系數(shù)0. 971 計算,采用煙氣循環(huán)后噸燒結(jié)礦節(jié)約的標煤為: m節(jié)標煤/噸礦= E循環(huán)× η /Y燒結(jié)礦小時產(chǎn)量= ( 2783 × 0. 5× 0. 971) /( 360 × 1. 35) = 2. 78kgce /tsinter。

即在未考慮自用電的情況下,噸燒結(jié)礦可節(jié)約標煤2. 78kg。

燒結(jié)煙氣循環(huán)系統(tǒng)設(shè)計,將燒結(jié)機的煙氣量的25%得到循環(huán)利用,直接減少末端燒結(jié)煙氣的處理量,達到減排目的。同時循環(huán)煙氣中利用了一部分環(huán)冷機中低溫段廢氣,也減少了環(huán)冷機廢氣的直接外排。煙氣排放量為無煙氣循環(huán): 39000m3 /min;煙氣循環(huán): 30000m3 /min。

2. 2 主要設(shè)備投資分析

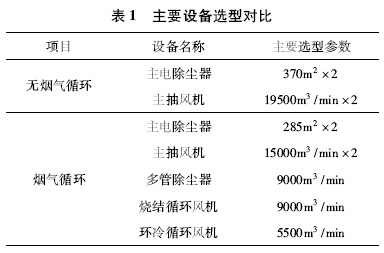

某鋼廠燒結(jié)煙氣循環(huán)系統(tǒng),采用內(nèi)循環(huán)工藝,將煙道分為了脫硫煙道和循環(huán)煙道,需要末端治理的風量減少,脫硫煙道相比未采用煙氣循環(huán)設(shè)計風量減少9000m3 /min,主抽風機選型功率減小1800kW,但是燒結(jié)煙氣循環(huán)增加了燒結(jié)循環(huán)風機和環(huán)冷循環(huán)風機4200kW,總的風機投入增加2400kW。對比有煙氣循環(huán)時和無煙氣循環(huán)時主要設(shè)備選型的對比如表1 所示。

煙氣循環(huán)主要將低SO2 煙氣進行循環(huán),對脫硫主煙道的SO2 含量有一定的富集作用,可以提高脫硫的效率。采用煙氣循環(huán)后需要脫硫處理的煙氣量減少9000m3 /min,以活性炭法脫硫為例,設(shè)備投入減少約2000 萬,運行成本與活性炭吸附的硫含量濃度有關(guān),相比沒有變化。

3 結(jié)語

當下環(huán)保要求越來越嚴格,燒結(jié)煙氣循環(huán)利用作為一項有效治理煙氣的技術(shù),在燒結(jié)工序中逐步推廣應用。文中介紹了某鋼廠燒結(jié)工程煙氣循環(huán)的應用情況,結(jié)合工程的實際特點,燒結(jié)煙氣循環(huán)采用內(nèi)循環(huán)工藝,燒結(jié)煙道分為脫硫煙道和循環(huán)煙道,燒結(jié)循環(huán)煙氣混合來自環(huán)冷機低溫富氧段廢氣保證進入燒結(jié)臺車面的循環(huán)煙氣的含氧量,燒結(jié)煙氣循環(huán)利用率25%,并有效利用了環(huán)冷機部分廢氣。綜合考慮煙氣循環(huán)系統(tǒng)的設(shè)備投入,由于末端需要處理的燒結(jié)煙氣量的減少,整體的設(shè)備投入不會增加太多。

參考文獻

[1]Ikehara S,Kuba S,Tarada Y,et al. Application of exhaustgas re-circulation system to Tobata No. 3 sinter plant[J].Journal of the Iron and Steel Institute of Japan,1995,81( 11) : 49.

[2]王兆才,周志安,胡兵,等. 燒結(jié)煙氣循環(huán)風氧平衡模型[J]. 鋼鐵,2015,50 ( 12) : 53.

[3]范振宇. 煙氣循環(huán)燒結(jié)的基礎(chǔ)研究[D]. 長沙: 中南大學,2011.