尚德禮1,林洋2,呂春風(fēng)1,康磊1,廖相巍1,李偉東2

(1. 鞍鋼集團(tuán)鋼鐵研究院,遼寧鞍山114009;2. 鞍鋼股份有限公司煉鋼總廠,遼寧鞍山114021)

摘要:采用低SiO2含量的CaO-Al2O3-SiO2系脫硫劑,在180 t RH 上進(jìn)行了深脫硫試驗(yàn)。結(jié)果表明,脫硫率可達(dá)到70%以上,且處理過(guò)程中未發(fā)生回硫現(xiàn)象;RH 脫硫過(guò)程爐渣中FeO和MnO 含量的升高有利于爐渣光學(xué)堿度的提高;脫硫劑的合適加入量為1.5 t。

關(guān)鍵詞: RH;深脫硫;脫硫劑;光學(xué)堿度

隨著工程技術(shù)的發(fā)展, 人們對(duì)鋼的使用性能要求越來(lái)越高,鋼中硫作為有害元素,如果在熔煉過(guò)程中不能有效去除,將嚴(yán)重制約鋼的使用性能。目前煉鋼過(guò)程主要采用LF 精煉工藝進(jìn)行深脫硫處理,盡管該技術(shù)非常成熟,但是在生產(chǎn)超低碳、超低硫鋼時(shí),還存在一定問(wèn)題。因?yàn)樯a(chǎn)此類鋼時(shí)必須采用RH 真空精煉工藝進(jìn)行脫碳, 同時(shí)為了脫硫又必須采用LF 精煉工藝, 也就是必須采用RH+LF 聯(lián)合處理方式才能生產(chǎn)該類鋼種。此種方法不僅生產(chǎn)成本高,而且處理時(shí)間長(zhǎng),因此RH 脫硫技術(shù)的應(yīng)用逐步被重視[1-4]。目前RH 脫硫的方法主要有兩種:RH 噴吹脫硫粉劑法和RH 真空室投入脫硫劑法。前者脫硫徹底,脫硫率可達(dá)80%~90%,鋼液硫含量由0.003 0%降至0.000 5%(質(zhì)量分?jǐn)?shù))以下,但其需要復(fù)雜而昂貴的噴吹設(shè)備;后者雖相對(duì)脫硫率低,但不需添加、改造任何設(shè)備,方法簡(jiǎn)便易行,且脫硫率可達(dá)40%~60%[5]。因此,RH 真空室投入脫硫劑法具有良好的應(yīng)用前景。另外,在物料消耗、溫度損失和鋼液增氮控制方面,采用RH 工藝無(wú)疑具有明顯的優(yōu)勢(shì)。

盡管RH 真空室投入脫硫劑的方式可行,但是對(duì)于爐渣光學(xué)堿度及脫硫劑加入量等方面還沒(méi)有相關(guān)深入研究的報(bào)道。為了認(rèn)清RH 脫硫本質(zhì)及提高脫硫效率, 本文結(jié)合鞍鋼生產(chǎn)設(shè)備和工藝特點(diǎn), 針對(duì)無(wú)取向硅鋼采用RH 真空室投入脫硫劑法進(jìn)行脫硫試驗(yàn)研究。

1 脫硫劑的選擇

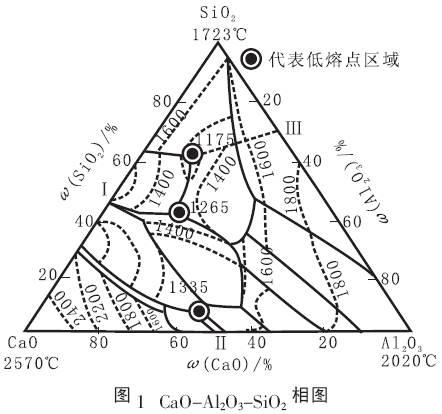

CaO-Al2O3-SiO2相圖見(jiàn)圖1[1]所示。由圖1 可以看出,1 300 ℃附近有三個(gè)低熔點(diǎn)區(qū)域, 分別在圖1 中標(biāo)為I、II、III,I、III 具有較高的SiO2含量,不能用于鋁脫氧鋼的精煉處理,而II 區(qū)SiO2活度較低不會(huì)回硅, 該組成渣系適宜作鋁脫氧鋼的精煉渣,同時(shí)可保證一定的爐渣堿度,有利于脫硫。

因此本試驗(yàn)采用脫硫渣的組分位于相圖中的II 區(qū)附近,該區(qū)域精煉渣的熔點(diǎn)略高于1 300 ℃,從熔化點(diǎn)來(lái)看,該渣系熔點(diǎn)低,有利于脫硫。

試驗(yàn)共采用兩種類型的脫硫劑, 分別稱為A 型和B 型, 兩種脫硫劑的組分以相圖中II 區(qū)的組分為基礎(chǔ),進(jìn)行了成分微調(diào)。

2 RH 處理過(guò)程脫硫試驗(yàn)

2.1 工藝路線

工藝路線為:鐵水預(yù)脫硫→轉(zhuǎn)爐吹煉(180 t)→擋渣出鋼→吹氬站→RH 脫硫(真空室投入法)→連鑄,試驗(yàn)鋼種為無(wú)取向硅鋼。操作過(guò)程中,在RH脫氧合金化后,分3 批將脫硫劑加入真空室,攪拌8 min,提升氣體流量定為120 m3/h,RH 處理結(jié)束后上機(jī)澆鑄。采用A 型和B 型脫硫劑各進(jìn)行2 爐,共4 爐試驗(yàn)。

2.2 取樣要求及分析方法

試驗(yàn)過(guò)程需取2 類試樣,包括鋼樣和渣樣。分別在RH 搬入、RH 加脫硫劑前、RH 搬出、中間包工位取鋼樣和渣樣, 鋼樣要求采用圓桶取樣器取樣。然后分別對(duì)所取鋼、渣樣進(jìn)行化學(xué)成分分析。

3 試驗(yàn)結(jié)果與分析

3.1 化學(xué)成分分析

RH 脫硫試驗(yàn)結(jié)果見(jiàn)表1。由表1 看出,采用RH 處理的4 爐鋼的脫硫率平均達(dá)到59.6%,最高脫硫率達(dá)到67.5%, 整個(gè)處理過(guò)程中未發(fā)生回硫現(xiàn)象,說(shuō)明該處理方法具有較好的脫硫效率。由表1 還看出, 前兩爐使用A 型脫硫劑的脫硫效率要高于后兩爐使用B 型脫硫劑的脫硫效率, 說(shuō)明兩種脫硫劑的脫硫能力存在差別。

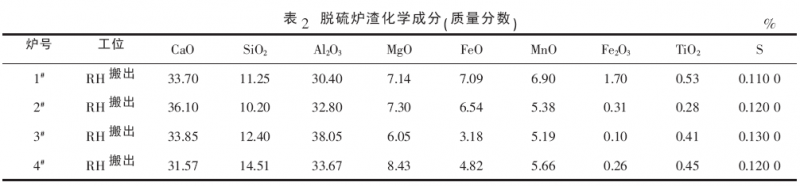

對(duì)鋼包渣樣進(jìn)行分析, 研究脫硫過(guò)程中爐渣成分的變化特點(diǎn),爐渣的化學(xué)成分見(jiàn)表2。

由表2 看出, 經(jīng)RH 處理后的爐渣氧化性較高,渣中FeO 含量可高達(dá)7%左右,MnO 含量也高達(dá)5%以上,這種爐渣顯然不適用LF 深脫硫工藝。LF 精煉過(guò)程對(duì)鋼包渣脫氧進(jìn)行白渣操作是造渣精煉的關(guān)鍵,而LF 爐深脫硫必須在低氧化性爐渣中才能順利進(jìn)行,當(dāng)鋼包渣中ω(FeO+MnO)下降至1%以下時(shí),才能達(dá)到顯著的脫硫效果[7]。顯然,常規(guī)LF 脫硫理論已經(jīng)不能很好的解釋RH 的脫硫過(guò)程,需新的理論解釋RH 脫硫過(guò)程。

3.2 爐渣的光學(xué)堿度及硫容量分析

硫容量是能夠準(zhǔn)確表達(dá)脫硫劑脫硫能力的一個(gè)參數(shù), 它是在封閉體系中當(dāng)氣渣間達(dá)到平衡時(shí)的實(shí)驗(yàn)測(cè)定值,但是實(shí)驗(yàn)測(cè)定不可能經(jīng)常進(jìn)行,需要一個(gè)簡(jiǎn)便而可靠的預(yù)測(cè)手段。

光學(xué)堿度是替代傳統(tǒng)堿度的一種科學(xué)方法,它是以各種氧化物的化學(xué)鍵為基礎(chǔ)發(fā)展來(lái)的賦予渣中所有成分以獨(dú)立的堿度指標(biāo)。由于脫硫劑或脫硫渣中具有多種氧化物, 原先評(píng)定堿度的方法無(wú)法評(píng)定多種氧化物, 因此光學(xué)堿度比傳統(tǒng)的堿度表達(dá)式更有預(yù)測(cè)性, 并具有一定程度的廣泛性和獨(dú)立性[8]。

試驗(yàn)渣光學(xué)堿度根據(jù)下式計(jì)算[9]:

式中,xi為各氧化物陽(yáng)離子的當(dāng)量分?jǐn)?shù);Λi為氧化物的理論光學(xué)堿度。

式中,Wi為渣中氧化物i 的重量,%;Mi為氧化物i的克分子量;Oi為氧化物的氧原子數(shù)目。

試驗(yàn)渣硫容量根據(jù)下式計(jì)算[8]:

![]()

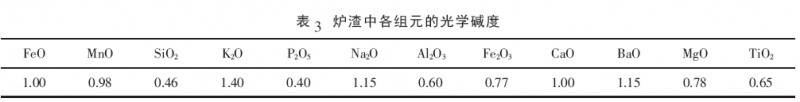

計(jì)算所涉及爐渣中各組元的光學(xué)堿度見(jiàn)表3。

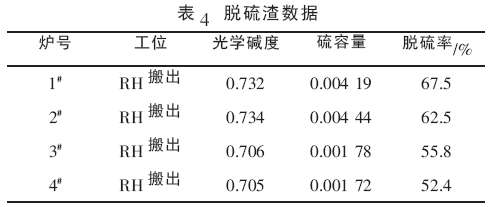

根據(jù)式(1)、(2)和表2、3 中的數(shù)據(jù)可計(jì)算出爐渣的光學(xué)堿度和爐渣的硫容量,結(jié)果見(jiàn)表4。

顯然,表4 中,前2 爐(1#、2#)的脫硫率高于后2 爐(3#、4#)的脫硫率,前2 爐的脫硫率達(dá)到60%以上, 而后2 爐的脫硫率分別為55.8%和52.4%,均未達(dá)到60%。在光學(xué)堿度方面,前2 爐的光學(xué)堿度高于后2 爐,大約高出0.03%,但是前2 爐的硫容量與后2 爐的相比卻提高了將近2.5 倍, 說(shuō)明少量提高光學(xué)堿度就可以顯著增強(qiáng)爐渣脫硫能力。為了分析爐渣光學(xué)堿度與各組元的關(guān)系,分別統(tǒng)計(jì)前2 爐和后2 爐的爐渣中CaO 和FeO+MnO 含量的平均值,結(jié)果見(jiàn)表5。

由表3 中單個(gè)組元的光學(xué)堿度數(shù)據(jù)可知,CaO和FeO 的光學(xué)堿度同為1,而MnO 的光學(xué)堿度也接近1,為0.98,因此,爐渣中的CaO 和FeO+MnO含量的提高有利于爐渣光學(xué)堿度的提高。相應(yīng)的,爐渣的硫容量(Cs)也有所提高,使得脫硫效率提高。這一理論并不有悖于常規(guī)的脫硫理論,常規(guī)理論認(rèn)為, 渣中FeO+MnO 含量越低越有利于脫硫,這是由于在FeO+MnO 含量較低的高堿度爐渣中CaO 含量相應(yīng)較高,CaO 含量的提高同樣提高了爐渣的光學(xué)堿度和Cs,也就有利于脫硫。因此根據(jù)爐渣光學(xué)堿度理論,RH 處理過(guò)程無(wú)需頂渣改質(zhì)造低氧化性渣, 完全可以應(yīng)用高氧化性爐渣進(jìn)行深脫硫。從生產(chǎn)數(shù)據(jù)來(lái)看,RH 真空室投入脫硫劑的方式也確實(shí)達(dá)到了深脫硫的目的。

3.3 脫硫劑加入量分析

工業(yè)試驗(yàn)已證明A 型脫硫劑的脫硫效果較好, 因此生產(chǎn)過(guò)程中采用A 型脫硫劑進(jìn)行脫硫處理,統(tǒng)計(jì)不同加入量與脫硫效果的數(shù)據(jù),見(jiàn)圖2。由圖2 可見(jiàn),脫硫率隨脫硫劑加入量的增加而增加,加入量從0.5 t 增至1.5 t 時(shí),脫硫率增加幅度較大,從38%很快增加至70%。但是加入量超過(guò)1.5 t 時(shí),脫硫率增加幅度顯著降低,僅從70%增至72%, 也就是渣量繼續(xù)增加, 脫硫率幾乎沒(méi)有增加。但常規(guī)LF 脫硫理論認(rèn)為,鋼水精煉結(jié)束的硫含量與鋼水初始硫含量及鋼包頂渣硫含量有下列關(guān)系:

![]()

式中,ω[S]為鋼中硫的質(zhì)量數(shù);Σω(S)為鋼渣中所有硫的質(zhì)量數(shù)之和;ω(S)為渣中硫的質(zhì)量數(shù);b 為渣量。

由式(4)可見(jiàn),增大渣量有利于脫硫。在脫硫試驗(yàn)中,當(dāng)脫硫劑加入量小于1.5 t 時(shí),脫硫率隨脫硫劑加入量的增加而顯著增加, 這一關(guān)系與公式(4)基本一致。但脫硫劑加入量高于1.5 t 時(shí),脫硫效率并沒(méi)有隨脫硫劑加入量的增加而顯著增加。這一結(jié)果顯然與通常的脫硫理論不一致,可進(jìn)行如下解釋, 真空室內(nèi)的鋼和渣在下降管上方會(huì)出現(xiàn)漩渦,熔渣通過(guò)漩渦卷入鋼水,并連同鋼水進(jìn)入鋼包,即完成了脫硫的主要過(guò)程。當(dāng)脫硫劑加入量增多時(shí),由于渣層厚,熔渣更容易被下降管上方的漩渦卷入,很快進(jìn)入鋼包,完成脫硫過(guò)程。因此增加脫硫劑加入量并不會(huì)對(duì)脫硫率的提升起到顯著作用。此外,過(guò)大的渣量會(huì)使?fàn)t渣熔化速度慢,爐渣的流動(dòng)性差,也不利于脫硫。

脫硫劑加入量過(guò)多,還容易使鋼包凈空減少,造成鋼包溢渣事故,而且脫硫劑量加入過(guò)多,會(huì)使能耗增加,從而增加成本,因此從試驗(yàn)結(jié)果看,脫硫劑加入量以1.5 t 為宜。

由于RH 處理的鋼種是硅鋼, 硅鋼的特點(diǎn)是硅含量比較高, 當(dāng)真空室投入的脫硫劑由下降管連同鋼水進(jìn)入鋼包的過(guò)程中,鋼液脫氧產(chǎn)物中SiO2與脫硫劑結(jié)合, 由于SiO2等酸性氧化物能使粘滯流動(dòng)單元尺寸變大,結(jié)果使?fàn)t渣粘度增加[11]。因此,脫硫后的爐渣上浮至鋼包液面上以后,流動(dòng)性變差,使得爐渣中的硫不會(huì)再次返回至鋼液,也就不會(huì)發(fā)生鋼液回硫現(xiàn)象。

4 結(jié)論

(1) CaO-Al2O3-SiO2系脫硫劑熔點(diǎn)低,且SiO2含量低,適用于鋁脫氧鋼的精煉處理,脫硫效果非常顯著,脫硫率可達(dá)70%。

(2) 常規(guī)脫硫理論已不能很好的解釋高氧化性爐渣的脫硫過(guò)程, 但光學(xué)堿度理論適用于高氧化性爐渣, 即渣中FeO+MnO 含量的升高有利于RH 處理過(guò)程爐渣光學(xué)堿度的提高,光學(xué)堿度少量提高就可以大幅度的提高硫容量(Cs),相應(yīng)的也提高了爐渣的脫硫效率。

(3) 在RH 處理過(guò)程中,脫硫劑的加入量并非越多越好,合適的脫硫劑加入量為1.5 t,過(guò)多的加入脫硫劑不僅造成能耗增加, 還可能引起鋼包溢渣事故。另外,還可能導(dǎo)致鋼液溫降過(guò)大,降低脫硫率。

參考文獻(xiàn)

[1] 殷瑞鈺. 合理選擇二次精煉技術(shù), 推進(jìn)高效率低成本“潔凈鋼平臺(tái)”建設(shè)[J]. 煉鋼, 2010, 26(2): 1-9.

[2] 劉良田. RH 真空深脫硫[J]. 武鋼技術(shù),1990, 28(1): 16-19.

[3] 朱衛(wèi)民. RH 真空脫硫的熱力學(xué)研究[J]. 上海金屬,1990,12(6): 19-21.

[4] 戰(zhàn)東平,姜周華,羅建江,等. RH-KTB 預(yù)熔渣深脫硫?qū)嵺`[J].鋼鐵, 2005, 40(11): 27-29.

[5] 艾立群, 蔡開(kāi)科. RH 處理過(guò)程鋼液脫硫[J]. 煉鋼, 2001,17(3):53-57.

[6] T. Hatakeyama. RH-PB—二次精煉新工藝[J]. 國(guó)外爐外精煉技術(shù)(一), 1997(10): 75-80.

[7] 黃德勝. LF 精煉生產(chǎn)低硫鋼工藝實(shí)踐[J]. 煉鋼, 2013,29(5): 11-17.

[8] 翁宇, 王忠東. 利用光學(xué)堿度計(jì)算含CaF2脫硫劑脫硫能力的研究[J]. 煉鋼, 1999, 15(1): 25-27.

[9] 黃希祜. 鋼鐵冶金原理[M]. 北京:冶金工業(yè)出版社,1990.[10] 鄭沛然. 煉鋼學(xué)[M]. 北京:冶金工業(yè)出版社, 1994.

[11] 姚金甫. 國(guó)內(nèi)外鋼包的粘渣及其對(duì)策[J]. 鋼鐵, 2002,37(2): 70-72.