何 彪,孫 宇,肖功業(yè),張俊萍,趙慶權(quán),秦利波

(天津鋼管集團(tuán)股份有限公司,天津 300301)

摘 要:簡(jiǎn)述碳鋼帶狀組織的形成機(jī)理,分析不同煉鋼工藝對(duì)熱軋 SA210Gr.C、20G 碳鋼高壓鍋爐管帶狀組織的影響,研究軋制過程中帶狀組織的變化情況,以及帶狀組織對(duì)鋼管持久強(qiáng)度的影響。分析認(rèn)為:采用小規(guī)格管坯軋制及模鑄鍛造工藝,降低 Mn 含量,能夠在一定程度上減輕軋制后鋼管的帶狀組織;在軋制過程中,即使終軋溫度在 1 000 ℃以上,帶狀組織依然明顯;帶狀組織對(duì)持久強(qiáng)度略有影響,但即使存在較嚴(yán)重帶狀組織的鋼管,其持久強(qiáng)度依然能夠滿足相關(guān)標(biāo)準(zhǔn)要求,且有較大富余量。

關(guān)鍵詞:鋼管;碳鋼;SA210Gr.C;20G;熱軋;帶狀組織;持久強(qiáng)度

碳鋼鋼管主要用于鍋爐水冷壁等溫度、壓力不太高的部位,但其用量大,若產(chǎn)品質(zhì)量出現(xiàn)問題,也會(huì)造成電廠停機(jī)等事故的發(fā)生。帶狀組織是碳鋼鋼管在生產(chǎn)過程中不可避免的。由于煉鋼過程中的成分偏析以及軋制方式影響,必然造成小直徑碳鋼鋼管產(chǎn)生比較嚴(yán)重的帶狀組織,即使國(guó)外產(chǎn)品也不例外[ 1 ]。對(duì)于碳鋼和低合金鋼的帶狀組織形成機(jī)理,有研究認(rèn)為連鑄坯在凝固過程中合金元素熔點(diǎn)和比重不一致,從而導(dǎo)致坯料中產(chǎn)生枝晶,形成了成分偏析[ 2 ]。在軋制過程中,枝晶會(huì)沿著軋制方向被拉長(zhǎng),在隨后的冷卻過程中,由于枝晶成分偏析,會(huì)形成鐵素體-珠光體條帶,即帶狀組織[ 3-4 ]。同時(shí),有研究還表明,如果在兩相區(qū)對(duì)鋼材進(jìn)行軋制,由于先共析鐵素體硬度小,會(huì)被拉長(zhǎng),在隨后的冷卻過程中奧氏體轉(zhuǎn)變成珠光體,因此也會(huì)形成帶狀組織,不過由于兩相區(qū)軋制而引起的帶狀組織通過高溫相變能夠消除[ 5 ]。但對(duì)于無(wú)縫鋼管在軋制過程中帶狀組織的變化,并未發(fā)現(xiàn)有人進(jìn)行研究。

關(guān)于帶狀組織的危害,文獻(xiàn)[ 6 ]進(jìn)行了一定研究,發(fā)現(xiàn)帶狀組織對(duì)鋼板的延伸率有影響,同時(shí)嚴(yán)重的帶狀組織也會(huì)造成鋼板的低溫沖擊韌性變差。文獻(xiàn)[ 7 ]則較深入地研究了帶狀組織對(duì)20G鍋爐管橫向性能的影響,認(rèn)為帶狀組織嚴(yán)重的鋼管,其橫向拉伸強(qiáng)度比縱向拉伸強(qiáng)度低40~50 MPa,但塑性基本相同。同時(shí),帶狀組織也對(duì)鋼鐵的抗腐蝕性能有一定影響[ 8 ]。但這些研究均未分析帶狀組織對(duì)鋼管持久強(qiáng)度的影響。

對(duì)于帶狀組織的消除,進(jìn)行了多次研究[ 5,9-11 ],但這些消除工藝比較復(fù)雜,成本也高,同時(shí)多數(shù)帶狀組織消除工藝針對(duì)的是帶材,不適合 SA210Gr.C鋼管。文獻(xiàn)[ 12-13 ]對(duì)帶狀組織消除工藝進(jìn)行了研究,通過控制鋼管熱軋后的冷卻速度,能夠減輕鋼管帶狀組織,但需要對(duì)設(shè)備進(jìn)行改進(jìn)或精確控制鋼管冷卻過程。

綜上所述,針對(duì)碳鋼鋼管的生產(chǎn)工藝,有必要研究不同煉鋼工藝對(duì)熱軋后鋼管帶狀組織變化的影響;同時(shí)研究軋制過程中帶狀組織的變化,從而評(píng)估熱處理工藝對(duì)消除帶狀組織的作用;另外,也有必要研究帶狀組織對(duì)持久強(qiáng)度的影響,進(jìn)而評(píng)估帶狀組織對(duì)產(chǎn)品性能的影響。

1 試驗(yàn)方法

研究碳鋼高壓鍋爐管的帶狀組織,鋼種采用典型的鍋爐管鋼種,包括 SA210Gr.C 和 20G,其化學(xué)成分見表 1。

正常碳鋼鋼管生產(chǎn)工藝流程為:EAF 電弧爐冶煉+LF 精煉+VD 精煉+連鑄→環(huán)形爐加熱+穿孔+Φ168 mm PQF 連軋+再加熱+張力減徑+探傷+人工檢驗(yàn)+入庫(kù)。

1.1 煉鋼工藝對(duì)帶狀組織的影響

采用 Φ210 mm 和 Φ150 mm 管坯分別軋制規(guī)格為 Φ57 mm×4.5 mm 的 SA210Gr.C 鋼管,研究不同管坯尺寸對(duì)鋼管帶狀組織的影響。

另外,采用模鑄鍛造代替連鑄工藝,軋制規(guī)格為 Φ89 mm×5 mm 的 20G 鋼管,研究管坯生產(chǎn)工藝對(duì)軋制鋼管帶狀組織的影響。

1.2 軋制過程中帶狀組織的變化

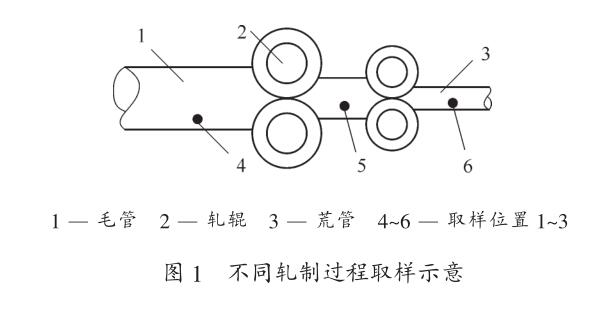

取沒有完全進(jìn)行張力減徑的鋼管,分段進(jìn)行解剖,研究張力減徑過程中帶狀組織的變化,不同軋制過程取樣如圖 1 所示。其中,試樣 1 在 PQF 熱軋后、張力減徑前取樣,試樣 2 在張力減徑過程中取樣,試樣 3 在接近張力減徑終了取樣。

1.3 帶狀組織對(duì)持久性能的影響

研究表明,由于成分偏析形成帶狀組織,很難通過常規(guī)手段進(jìn)行消除[ 9 , 13 ] 。因此,有必要深入研究帶狀組織對(duì)性能的影響,尤其是帶狀組織對(duì)鋼管持久強(qiáng)度的影響。

取帶狀組織評(píng)級(jí)為 4.5 級(jí)的 Φ57 mm×6 mm 規(guī)格 SA210Gr.C 鋼管,進(jìn)行持久強(qiáng)度掛機(jī)試驗(yàn),以研究帶狀組織對(duì)鋼管持久性能的影響。

2 試驗(yàn)結(jié)果及分析

2.1 煉鋼工藝對(duì)鋼管帶狀組織的影響

澆注 Φ150 mm 與 Φ210 mm 斷面連鑄坯,Φ150 mm 規(guī)格可以縮短鑄坯凝固時(shí)間,降低枝晶間距,減少 C、Mn 元素在枝晶間偏析程度,改善鑄坯偏析引起的內(nèi)部質(zhì)量。Φ150 mm 斷面經(jīng) Φ168mm PQF 連軋管機(jī)組軋制后,其帶狀組織評(píng)級(jí)為 3.0~3.5 級(jí),而 Φ210 mm 斷面軋制后的管坯帶狀評(píng)級(jí)為 4.0~4.5 級(jí)。由此可見,Φ150 mm 斷面鑄坯相對(duì)要好。但由于采用 Φ150 mm 管坯代替 Φ210 mm管坯會(huì)導(dǎo)致軋管作業(yè)率大幅度下降,因此雖然該措施能夠減輕帶狀組織,但也很難實(shí)施。

采用模鑄鍛造工藝生產(chǎn)的 20G 鋼管,其帶狀組織級(jí)別為 2.0 級(jí);而采用連鑄工藝生產(chǎn)的 20G 鋼管,其帶狀組織級(jí)別為 3.5 級(jí)。這是由于采用管坯模鑄后,在鍛造前要先加熱到 1 000 ℃以上,同時(shí)鍛造后進(jìn)行長(zhǎng)時(shí)間爐冷退火,此時(shí) C 和 Mn 元素進(jìn)行了一定程度擴(kuò)散,從而減輕成分偏析。同時(shí),通過鍛造,能夠打碎枝晶,從而減輕成分偏析。但是,鍛造工藝無(wú)法完全消除成分偏析,熱軋后鋼管仍然存在帶狀組織。另外,相對(duì)于連鑄,模鑄鍛造工藝成本會(huì)增加 70%以上,在成本壓力下,很難實(shí)施。

研究表明[ 2,14 ],元素偏析是造成鋼管出現(xiàn)帶狀組織的一個(gè)重要因素。對(duì)比 20G 鋼管和 SA210Gr.C鋼管的帶狀組織級(jí)別時(shí)發(fā)現(xiàn),由于 20G 鋼管的 C和 Mn 含量低,偏析也相對(duì)要少;因此,熱軋后20G 鋼管的帶狀組織要輕。所以在保證性能的前提下,為減輕帶狀組織級(jí)別,可以考慮降低 C、Mn含量(Mn 原子更大,擴(kuò)散更困難,偏析更嚴(yán)重[ 14 ],因此優(yōu)先考慮降低 Mn 含量)。

2.2 軋制過程中帶狀組織的變化

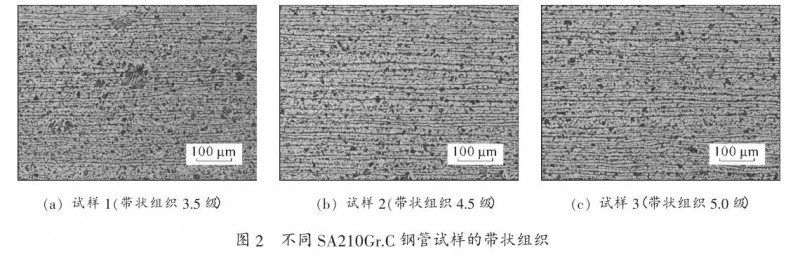

按圖 1 進(jìn)行取樣,不同 SA210Gr.C 鋼管試樣的帶狀組織如圖 2 所示。可以看出,隨著變形量的增加和軋制溫度的降低,鋼管帶狀組織級(jí)別逐漸增大。

圖 2(a)所示為連軋后的組織,未進(jìn)入張力定(減)徑機(jī),此時(shí)帶狀組織級(jí)別為 3.5 級(jí)。連軋終了鋼管溫度一般在 1 000 ℃左右,此時(shí)溫度在奧氏體化轉(zhuǎn)變終了溫度 A C3 以上;因此,不存在兩相區(qū)軋制問題。所以此時(shí) SA210Gr.C 鋼管的帶狀組織與軋制關(guān)系不大,基本是由管坯成分偏析造成的。

圖 2(b)所示為張力減徑過程中的組織,此時(shí)帶狀組織級(jí)別為 4.5 級(jí)。此時(shí) SA210Gr.C 鋼管的原奧氏體被進(jìn)一步拉長(zhǎng),由于成分偏析,鋼管在冷卻后的帶狀組織進(jìn)一步加劇。

圖 2(c)所示為張力減徑后的成品組織,此時(shí)帶狀組織級(jí)別為 5.0 級(jí)。通過最后幾機(jī)架時(shí),SA210Gr.C 鋼管的溫度已經(jīng)進(jìn)入兩相區(qū)。奧氏體化的組織在冷卻過程中,首先析出鐵素體,再析出珠光體組織。如果最終變形是在組織轉(zhuǎn)變過程中進(jìn)行,先析出的鐵素體會(huì)沿軋制方向被軋長(zhǎng),最后析出的珠光體組織也會(huì)沿軋制方向被軋長(zhǎng),從而形成帶狀。因此,試樣 3 的帶狀組織相對(duì)更為嚴(yán)重。

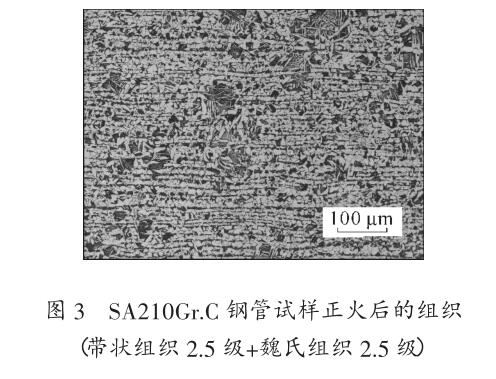

對(duì)于終軋溫度過低而引起的帶狀組織,文獻(xiàn)[ 5 ]認(rèn)為可以通過熱軋后的 900 ℃離線正火進(jìn)行消除。但 SA210Gr.C 鋼管試樣經(jīng)過熱處理后,其帶狀組織級(jí)別依然較高,在 3.0 級(jí)左右,且若正火溫度控制不好,容易出現(xiàn)魏氏組織。SA210Gr.C 鋼管試樣正火后的組織如圖 3 所示。可見,對(duì)于研究的SA210Gr.C 鋼管,其帶狀組織主要是由管坯成分偏析引起的。

2.3 帶狀組織對(duì)持久性能的影響

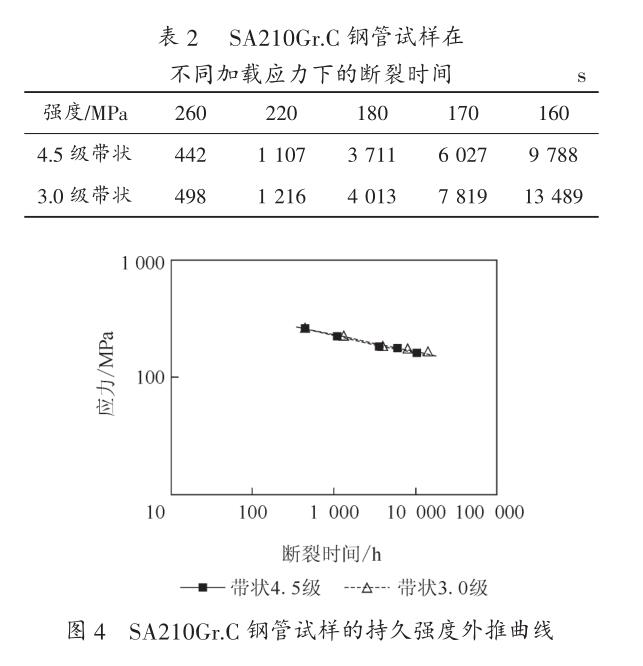

持久強(qiáng)度是衡量帶狀組織對(duì)鋼管性能影響的最為重要的指標(biāo)。對(duì)帶狀組織評(píng)級(jí)為 3.0 級(jí)和 4.5 級(jí)的軋態(tài) SA210Gr.C 鋼管在 450 ℃下進(jìn)行持久強(qiáng)度試驗(yàn),規(guī)格均為 Φ57 mm×6 mm。SA210Gr.C 鋼管試樣在不同加載應(yīng)力下的斷裂時(shí)間見表 2,持久強(qiáng)度外推曲線如圖 4 所示。

用 Origin 分析軟件進(jìn)行線性擬合,計(jì)算出SA210Gr.C 鋼管外推 10 5 h 的持久強(qiáng)度,分別為116.2 MPa(3.0 級(jí)帶狀)和 109.1 MPa(4.5 級(jí)帶狀),均大于 GB/T 5310—2008 推薦的 88 MPa(參考 GB/T 5310—2008 中 25MnG)。

由此可見,雖然帶狀組織級(jí)別對(duì) SA210Gr.C鋼管持久強(qiáng)度略有影響,但即使帶狀組織為 4.5級(jí),SA210Gr.C 鋼管的持久強(qiáng)度依然能夠滿足相關(guān)標(biāo)準(zhǔn)要求,且富余量大。該研究結(jié)論與文獻(xiàn)[15]中的數(shù)據(jù)趨勢(shì)一致。文獻(xiàn)[15]中提供的供貨狀態(tài) 20G規(guī)格為 Φ38 mm×4 mm,帶狀組織 3~4 級(jí),其 450℃的 10 5 h 持久強(qiáng)度為 82 MPa,雖然比沒有帶狀組織鋼管的持久強(qiáng)度低(91 MPa),但仍然遠(yuǎn)能夠滿足GB/T 5310—2008 對(duì) 20G 鋼管的要求(≥74 MPa)。

3 結(jié) 論

( 1 ) 小規(guī)格管坯相對(duì)成分偏析要輕,能夠在一定程度上減輕軋制后鋼管的帶狀組織,但會(huì)導(dǎo)致軋制作業(yè)率下降。

( 2 ) 采用模鑄鍛造工藝能夠減輕成分偏析,從而減輕帶狀組織,但成本增加明顯。

( 3 ) 降低碳鋼中的 C、Mn 含量能夠比較有效地減輕鋼管帶狀組織,但需要注意產(chǎn)品性能。

( 4 ) 隨著軋制變形及終軋溫度的降低,帶狀組織更加嚴(yán)重。但即使終軋溫度在 1 000 ℃以上,帶狀組織依然明顯。因此,影響帶狀組織級(jí)別的因素中管坯成分偏析的影響比重更大。

( 5 ) 對(duì)不同級(jí)別帶狀組織的鋼管進(jìn)行持久強(qiáng)度試驗(yàn),發(fā)現(xiàn)帶狀組織級(jí)別對(duì)鋼管持久強(qiáng)度略有影響。但即使存在較嚴(yán)重的帶狀組織,鋼管的持久強(qiáng)度依然能夠滿足相關(guān)標(biāo)準(zhǔn)要求,且有較大富余量。

因此,帶狀組織是熱軋?zhí)间撲摴芩逃械臓顟B(tài),很難通過常規(guī)手段消除,但即使存在較嚴(yán)重的帶狀組織,鋼管的持久性能依然能夠滿足要求。因此,無(wú)縫鋼管中帶狀組織不是很嚴(yán)重時(shí),可認(rèn)為是合格組織。

4 參考文獻(xiàn)

[ 1 ] 李兵,朱傳元,李興龍,等. 某電廠進(jìn)口鋼管嚴(yán)重帶狀組織的研究 [ J ] . 湖南電力,2003,23 ( 1 ) :24-26.

[ 2 ] 張鵬遠(yuǎn),隋曉紅,蘇洪英,等. 含錳結(jié)構(gòu)鋼中帶狀組織及其對(duì)力學(xué)性能的影響 [ J ] . 鞍鋼技術(shù),2010 ( 5 ) :24-27,35.

[ 3 ] 張迎暉,賴泓州,趙鴻金. 鋼中帶狀組織的研究現(xiàn)狀[ J ] . 軋鋼,2014,31 ( 3 ) :45-47.

[ 4 ] 張延玲,劉海英,阮小江,等. 中低碳齒輪鋼中合金元素的偏析行為及其對(duì)帶狀組織的影響 [ J ] . 北京科技大學(xué)學(xué)報(bào),2009,31 ( S1 ) :199-206.

[ 5 ] 李兵,胡天明,陳琦,等. 火電廠主給水管帶狀組織及安全性的研究 [ J ] . 電力建設(shè),2002,23 ( 3 ) :9-11.

[ 6 ] 劉富軍,劉年富,廖衛(wèi)團(tuán). 帶狀組織對(duì)低碳微合金鋼性能的影響及控制 [ J ] . 南方金屬,2011 ( 1 ) :7-10.

[ 7 ] 孔繁革,王欣,崔麗,等. 鍋爐用 20G 鋼管帶狀組織對(duì)橫向性能的影響 [ J ] . 鍋爐制造,2000 ( 2 ) :52-57.

[ 8 ] 張鵬,趙國(guó)仙,畢宗岳,等. 夾雜物和帶狀組織對(duì)管線鋼腐蝕性能的影響 [ J ] . 熱加工工藝,2014,43 ( 18 ) :34-38.

[ 9 ] 王芳,袁書強(qiáng),田雨江,等. 帶狀組織減輕或消除工藝研究現(xiàn)狀 [ J ] . 熱加工工藝,2013,42 ( 5 ) :52-57.

[ 10 ] 劉云旭. 低碳合金鋼中帶狀組織的成因、危害和消除[ J ] . 金屬熱處理,2000 ( 12 ) :1-3.

[ 11 ] Leslie W C. The physical metallurgy of steels [ M ] . Wash-ington:Hempisphere Publishing Corp.,1981.

[ 12 ] 劉源,許磊磊,趙慶權(quán),等. 冷卻速率和冷卻溫度對(duì)SA-210Gr.C 鋼中帶狀組織形成的影響 [ J ] . 鋼鐵研究學(xué)報(bào),2014,26 ( 6 ) :57-60.

[ 13 ] 王松林,陳俊德,趙成英. 消除鋼管中帶狀組織的熱處理 [ J ] . 熱處理技術(shù)與裝備,2010,31 ( 4 ) :26-30,33.

[ 14 ] 沈永革,陳連生,宋進(jìn)英,等. 石油套管用鋼帶狀組織研究 [ J ] . 鋼鐵釩鈦,2012,33 ( 4 ) :101-106.

[ 15 ] 姜求志,王金瑞. 火力發(fā)電廠金屬材料手冊(cè) [ M ] . 北京:中國(guó)電力出版社,2001.