謝紹瑋,王小平

(榆中鋼鐵有限責任公司,甘肅 榆中 730000)

摘 要: 面臨鋼鐵行業嚴重過剩環境下的市場激烈競爭,鋼鐵企業不得不在高爐冶煉技術方面不斷創新和突破,以應對生存和發展的挑戰。榆鋼公司借鑒國內外先進技術,逐步降低白云石使用比例直至停配,為西部大型高爐的低 MgO 煉鐵技術進行了有益的嘗試。

關鍵詞: 氧化鎂; 燒結; 煉鐵

1 引言

在傳統的煉鐵工藝中,為滿足高爐生產實踐中渣系對氧化鎂含量的要求,在燒結配料中配加輕燒白云石或在高爐配料中配加白云石等,以滿足高爐渣物理和化學性能,保證高爐運行的長期穩定順行,贏得良好的技術指標和經濟效益。

榆鋼公司在面對鋼鐵行業嚴峻的競爭形勢下,為爭取進一步降低鐵水成本,在 2800m3 高爐進行了降低氧化鎂的攻關試驗。

2 低氧化鎂冶煉的理論和實踐依據

2.1 存在的爭議

在燒結礦中配加含鎂物料時,有利方面是 MgO易與 Fe3O4 結合生成鎂磁鐵礦( MgO·Fe3O4 ) ,從而阻礙 Fe3O4 氧化為 Fe2O3 ,降低鐵酸鈣 ( CaO ·Fe2O3 ) 相的生成量,影響成品燒結礦的強度和還原性。同時由于氧化鎂的存在,減少了硅酸二鈣與難還原鈣鐵橄欖石、鐵橄欖石生成機會,利于燒結生產過程[1]。

不利方面是氧化鎂加入阻礙了鐵酸鈣的生成,如果氧化鎂加入過多,在燒結過程中形成以鎂硅鈣石等多種以玻璃質為基體的低熔點物相,各種物相結晶膨脹系數差異加大,致使燒結礦冷卻時產生應力集中而粉化。氧化鎂質量分數提高后,燒結礦礦物組成中的 CaO·MgO·SiO2 和硅酸鹽玻璃質質量分數明顯增加,硅酸鹽玻璃質質量分數的增加對燒結礦強度有相當不利的影響[2]。

2.2 燒結方面

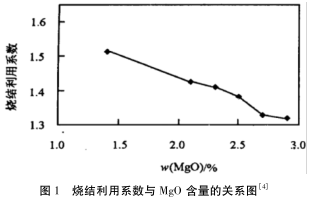

從燒結礦生產機理上分析,低硅高堿度燒結礦中黏結相以鐵酸鈣為主,低 MgO 易于鐵酸鈣的形成,有助于礦物結構均勻化,燒結礦強度提高,還原性改善,燃料消耗降低,從而使燒結礦的各項指標得到優化。在 SiO2 為 4.40% 時,將 MgO 降低到1.30%,強度可以達到基準的水平,燒結礦粒度組成和成品率均有改善[3]。MgO 含量與燒結機利用系數間試驗趨勢見圖 1。

經試驗驗證,在燒結礦生產中 MgO 含量增加1%,成品礦的強度將下降 3%,900 ℃還原性將降低5% [1] ; 隨燒結礦 MgO 含量降低,燒結礦 RI 和 RDI基本沒有變化,只有在 MgO 的質量分數降至 1.4%時,燒結礦 RI 有所提高,而 EDI 明顯下降; 隨燒結礦 MgO 含量降低,燒結礦 TFe 品位升高,配料中MgO 每降低 0.2%,燒結礦 TFe 品位升高 0.102%;隨燒結礦 MgO 含量降低,燒結灰石配加量增加0.67%,白云石配比降低 0.945%,也即熔劑配比減少 0.275%,相應燒結礦熔劑降低 3.02 kg/t [4] 。

2.3 煉鐵方面

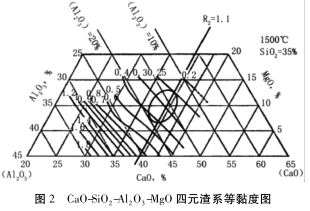

根據 SiO2 含量為 35%時的 CaO-SiO2-Al2O3 -MgO 四元渣系等黏度圖( 圖 2) ,圖中橢圓形粗實線區域是高爐冶煉適宜的爐渣成分區域。在此區域內,R 2 為 1.1 時,隨著 Al2O3 含量提高,黏度增加; 但如果增加適當的 MgO,則仍可保持爐渣具有良好的流動性。因此通過提高 MgO 可以有效解決 Al2O3 含量提高后爐渣流動性和脫硫能力差的問題。MgO含量只要達到 7%以上,終渣即可具有優良的流動性和良好的脫硫能力[5] 。

當爐渣 R2 在 1.0~1.2、CaO 含量在 35%~45%、SiO2 含量在 40%~50%、MgO 含量在 4% ~12%范圍內,高 Al2O3 為 15%時,爐渣成分處于較穩定的黃長石區域,爐渣成分波動對熔化溫度的影響幅度很小,黏度值很低( ≤0.8 pas) ; 當溫度處于 1 400~1 500 ℃時,爐渣的熔化溫度和黏度值低且處于穩定階段,保持高爐爐渣的流動性和穩定性; 當高 Al2O3 = 15%、二元堿度在 1.0~1.25 的范圍內,并不需要 8%以上的 MgO 含量,4%~6%的 MgO 含量的爐渣結構同樣處于低熔化溫度和低黏度的鎂黃長石溫度區。這就從爐渣理論上告訴我們,在正常條件下,沒有必要提高燒結礦和爐渣的 MgO 含量。當爐渣高Al2O3 ≤15%時,提高爐渣的 MgO 含量對改善爐渣的性能幾乎沒有積極作用。同時,由于爐渣中 MgO 含量降低,致使爐渣三元堿度降低,有利于高爐排堿[4] 。

經試驗驗證,隨燒結礦 MgO 含量降低,高爐入爐品位升高,MgO 每降低 0. 2%,入爐品位升高0.087%; 高爐冶煉礦比降低,MgO 每降低 0.2%,高爐冶煉礦比降低 2.4 kg/ t; 由于入爐品位升高,礦比降低,相應高爐冶煉的利用系數提高,而焦比降低[4],從而降低生產成本,當燒結礦 MgO 每增加1%,噸鐵生產成本會提高 82 元/t 以上[1]。

3 低 MgO 實踐

3.1 具備的條件

⑴進行了組織機構改革,實現鐵燒焦一體化生產組織模式。煉鐵廠內組織燒結、煉鐵管理技術人員進行了系統研究。

⑵形成鐵燒兩工序試驗的系統方案,協調開展,整體推進。

⑶因配加進口礦少、周邊資源 Al2O3 較低,Al2O3含量控制在 10%~13%,具有較好的物質基礎。

⑷燒結礦 MgO 含量在 2.5%左右,爐渣 MgO 含量控制 8.5% ~10.5%。經分析,理論上爐渣中 MgO含量控制 6.5%~7.5%,完全可以滿足高爐爐渣脫硫及排堿要求。

⑸堿負荷 7.0 kg/t 以內,其中鉀負荷 3.0 kg/t,鋅負荷 1.2 kg/t。

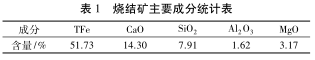

⑹燒結礦主要成分見表 1。

⑺具有低 MgO 冶煉的成功經驗。有浦項制鐵、京唐公司、包鋼公司等進行了成功研究和實踐。

3.2 燒結方面

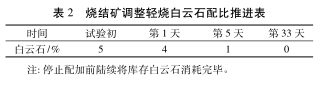

⑴試驗方案啟動后燒結礦中輕燒白云石配加調整過程見表 2。

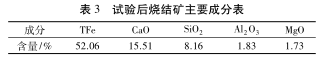

⑵停配輕燒白云石后,燒結礦主要成分見表 3。

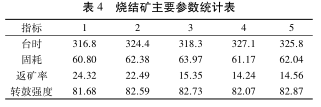

⑶試驗后,燒結礦生產情況主要統計見表 4。

雖然燒結礦中增配了大量油泥、除塵灰、周邊低品粉礦、硫酸渣等低價雜料替代精礦,但試驗仍有較為明顯的結果。

3.3 煉鐵方面

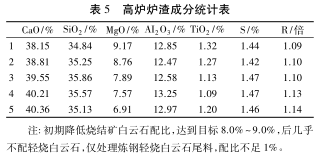

⑴試驗過程爐渣情況見表 5。

⑵成本影響分析。在燒結礦停配輕燒白云石后,在保證燒結礦質量、強度不變的條件下,減少白云石支出、配加低價物料、提高成品等綜合原料成本降低 68.12 元/t。

4 結語

⑴停配輕燒白云石等含鎂物質,理論上完全可行,實踐中依靠采購原料自帶 MgO 組織生產,對高爐爐渣性能負面影響不大,并具有可觀效益。

⑵燒結過程停配輕燒白云石等含鎂物質后,燒結礦的強度有所改善,返礦率降低明顯。

⑶ 燒結礦停配輕燒白云石等含鎂物質后,在保證燒結礦強度不變的條件下,可積極消化油泥、瓦斯灰等回收物料,降低固廢對環境帶來的風險。

參考文獻:

[1] 徐滿興.低成本、低燃料比煉鐵、求解“三大爭議”[N].中國冶金報,2013( 12) .

[2] 聶紹昌.新鋼配加鎂質灰提鎂燒結的研究與生產實踐[J].江西冶金,2009( 4) .

[3] 楊冬峰.高鐵低硅低鎂燒結礦試驗研究[J].世界鋼鐵,2011( 6) .

[4] 戴曉天.包鋼燒結礦降 MgO 的試驗研究[N].包頭鋼鐵學院學報,2003( 6) .

[5] 鄔虎林.包鋼 4150m3 高爐降低 MgO 研究[J].煉鐵,2016( 10) .