張志剛,沈小峰

(梅山鋼鐵股份公司 煉鐵廠,江蘇 南京 210039 )

摘 要:燒結礦的平均粒徑是衡量燒結礦強度的重要技術指標,它的大小直接影響高爐槽下返回率以及高爐各項技術經濟指標。介紹了班組提高燒結礦平均粒徑的措施及取得的效果。

關鍵詞:燒結;平均粒徑;質量

1 引言

我國 高 爐 實 踐 表 明,燒 結 礦 含 粉 率 每 升 高10% ,高爐產量降低 6%~8% ,焦比升高 0.5% 。可見,提高燒結礦的強度,減少燒結礦中 5~10 粒級含量,最大限度降低 <5mm的粉末,是高爐低耗高產和長壽的重要保證[1] 。燒結礦的平均粒徑是衡量燒結礦強度的重要技術指標,它的大小直接影響高爐槽下返回率以及高爐各項技術經濟指標。平均粒徑大的燒結礦,說明轉鼓指數高、強度好,在運往高爐的過程中產生的粉末少,可以提高燒結礦的入爐量,降低燒結礦成本;同時,強度好的燒結礦保證了高爐的順行,是煉鐵增產節焦、降低消耗的物質保證。

2 影響燒結礦平均粒徑的因素及改善措施

2.1 影響燒結礦平均粒徑的因素

2.1.1 操作方面的原因

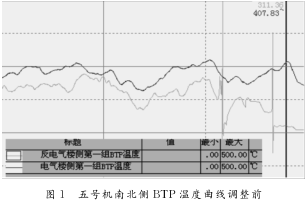

近年來,新進廠職工和轉崗職工多,不熟悉設備性能,操作技能低,尤其是燒結機崗位人員變動大,造成生產不穩定。五號燒結機南北側 BTP終點溫度差別大時約100℃ ,如圖1所示。 BTP終點溫差大說明兩側料層不平,風量從薄側料跑的多,厚側料則沒燒透,導致內返礦升高,燒結礦成品率下降。五號燒結機臺車寬,活頁門較多,料面調整難度大;混合料中有大塊不及時清理,料面出現拉溝、橫向傾斜等現象,特別是在開停機過程中,料面起伏現象較為嚴重。最終出現南北側BTP終點溫差變大,燒結產能下降,燒結礦質量變差。

2.2.2 配礦結構的原因

配礦結構的影響主要是梅山精礦用量對燒結性能的影響。梅山精礦粉屬于一種特殊類型的鐵精礦。其鐵礦中除含有磁鐵礦、赤鐵礦(假象赤鐵礦)外,還含有較多的菱鐵礦;脈石主要由碳酸鹽礦物、石英和黏土礦物組成(包括高嶺土,蒙脫石和水云母等),還含有少量硫化物和磷酸鹽礦物。由于極細的碳酸鹽礦物和黏土礦物的存在,精礦粉脫水困難,導致水分高,且黏性大,給混臺料的混勻帶來困難。上述礦物中有的在燒結過程中要發生分解、脫水。此外,由于混合料的軟熔溫度低,軟熔區間寬,致使燒結料層透氣性變差,空氣阻力增大,負壓升高,垂直燒結速度變慢,給燒結生產帶來困難 [2]。

2.1.3 燃料和熔劑方面的原因

目前 工 藝 要 求 焦 粉 小 于 3mm 粒 級 要 大 于70% ,灰石小于3mm 粒級要大于85% 。查看2013年1月1日至10日焦粉灰石粒度表,發現焦粉粒度有7d不合格,灰石粒度有5d不合格。說明燃料和熔劑破碎設備有嚴重問題,需要及時修理。燃料粒度粗,布料偏析加重,燒結過程熱量分布不均;高爐返礦中帶返焦,直接影響燒結礦中亞鐵含量大小,而亞鐵含量大小與燒結礦質量有著緊密的關系,亞鐵偏大和偏小都對燒結礦質量帶來不利影響。

熔劑方面主要是受生石灰用量和質量的影響比較大,受青奧管控影響有段時間生石灰來料少,生石灰配比從 4.5% 下調至3.0% ;生石灰加水后發生消化反應,釋放大量熱量,質量好的生石灰反應迅速激烈,溫升大,因此生石灰質量的好壞勢必會影響混合料料溫的高低、燒結過程的穩定。

2.1.4 高爐槽下返礦的影響

五號燒結返礦倉有3個,分別是13# 、 14# 、 15# 倉,之前13# 倉為槽下返礦倉, 14# 倉為內返礦倉,15# 倉備用。由于槽下返礦和內返礦共用一根皮帶,所以13# 倉料為槽下返礦和內返礦的混合料;而 13# 倉的下料配比只是根據槽下返礦量計算出來的固定配比,因此 13# 倉料位會不斷升高,勢必有槽下返礦進入14# 倉。從而出現槽下返礦用量不穩定,由于槽下返礦和內返礦的溫度相差很大,就會造成燒結混合料溫度不穩定,破壞了燒結生產的穩定性,給燒結礦質量帶來不利影響。

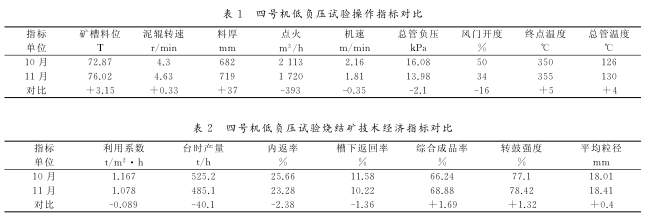

2.1.5 工藝參數方面的影響

工藝參數方面,主要是燒結機的機速、料層、負壓的變化對燒結礦質量影響很大。 2013 年 10 月和11月四號燒結機進行了低負壓工業試驗,從表1和表 2可以看出燒結負壓下降,燒結機機速下降,料層增加對燒結礦質量提高很有好處,燒結礦的綜合成品率、轉鼓強度和平均粒徑都有上升。

2.2 改善平均粒徑的措施

2.2.1 強化生產操作,確保料面平整

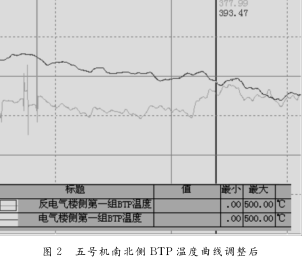

中控發現 BTP南北側溫差大于50 ℃以上,及時通知看火工調整機頭料面兩側料層厚度。經過調整后,如圖2所示,BTP南北側溫差逐漸縮小,說明達到了調整目的。中控還通過攝像頭隨時監測小礦槽網格情況,發現較多大塊物料時及時通知燒結機工進行清理,減小大塊掉到小礦槽后頂起活頁門的概率,消除大塊對燒結布料的不利影響。合理的控制泥輥轉速,泥輥轉速過低即活頁門開度較大容易發生小礦槽“竄料”現象,泥輥轉速過高多個活頁門會出料不一致,過高或過低都會影響燒結布料效果。為此特制定泥輥速度標準,泥輥速度穩定控制在4.4~5.5r/min之間,杜絕了因泥輥轉速而導致的布料問題。

2.2.2 與公司相關部門合作,優化配礦結構

針對梅精礦的特性,分廠與公司相關部門合作,合理進行配礦,用梅山精礦搭配進口的高性能富礦粉進行燒結杯試驗,掌握物料燒結性能,兼顧環保和降本增效的要求,不斷的調整梅精礦配比,優化物料結構。同時開展工業性試驗,以實驗室數據指導生產,對比分析,摸索生產規律,確定最佳物料配比。

2014年梅鋼公司7至8月受青奧管控影響,燒結物料結構發生較大變化,主要梅精礦比例下降,燒結礦堿度上調。這對燒結礦的質量提升有很大的好處,因為如果梅山精礦在物料結構中占有較大比例,由于其黏性大、燒損大、硫磷含量高、燒結性能較差的特點制約了燒結礦強度的提高;同時隨著燒結礦堿度的提高,燒結過程中的液相量增多,有利于提高燒結礦強度。

2.2.3 加強燃料和熔劑管理

焦、煤分開使用,與生產技術室、原料分廠協調,焦、煤分開上料破碎,分別指定礦槽;固定焦粉配比,通過調整煤粉配比穩定燒結礦成分,提高 FeO穩定率;細化焦粉粒度,要求小于 3mm 粒級的大于 70% ,同時減少焦粉過粉碎現象,要求小于 0.5mm 粒級的小于 35% ,改善了焦粉的燃燒條件,并使燒結礦粒度更加均勻,有效減少了成品礦中小于5mm粒級。

同時對生石灰入廠嚴格把關,不同廠商生石灰分倉管理,杜絕混倉現象;不定時抽查生石灰粒度,要求小于 3mm 粒級的大于 90% ,生石灰質量不合格禁止入倉。通過加強生石灰使用管理,有效降低了生石灰質量波動,有利于燒結配料有效調整化學成分,燒結礦堿度波動得到了很好控制 [3] 。

2.2.4 槽下返礦進入固定倉

將五號燒結13# 、 14# 倉作為內返礦倉,15#倉作為高爐槽下返礦倉,內返礦進 13# 倉時應注意防止滿倉后自動切換至15# 倉,嚴禁內返礦與高爐槽下返礦混倉。內返礦用量采用基準值±10t/h的方式配加,當13# 、 14# 總料位<60% ,用量為基準值-10t / h ,總料位60%~120% ,用量為基準值,總料位 >120% ,用量為基準值 +10t / h 。基準值以分廠通知為準。高爐槽下返礦用量采用基準值+10t /h的方式配加,當15# 料位<40% ,用量為基準值,料位>40% ,用量為基準值+10t /h。基準值以分廠通知為準。

13# 圓盤設定為高爐返礦配比,以作業通知書的配比采用自動按配比設定下料量。 14# 、15# 圓盤設定的下料量總和為當前需要使用的內返礦用量。

13# 、 14# 、 15# 三個返礦倉總料位<200% ,必須讓原料中控放槽下,>200% 通知原料中控暫緩放槽下。

2.2.5 強化工藝參數控制,總結操作經驗

嚴格控制混合機、制粒機加水比例,穩定混合料水分,防止生石灰消化起球。根據不同的料比去摸索出適宜生產的最佳水分,且需要根據季節及天氣的變化、上料量的變化、返礦量增減等來增減加水量。水分過大或過小都不利于料層的透氣性,會直接影響到燒結生產過程。根據燒結終點溫度的變化趨勢來判斷堿度變化,如果終點溫度突然下降,很難燒,在配料量都穩定的情況下,通常判斷是堿度偏低引起,需及時加灰石調整,這樣克服了燒結成分調整滯后性強的缺點,反之亦然。根據機尾紅礦層厚度,熔孔大小、亮度等來判斷FeO 大小。碰到生產出現異常的情況,要按照“五勤”原則找出異常狀況的原因。

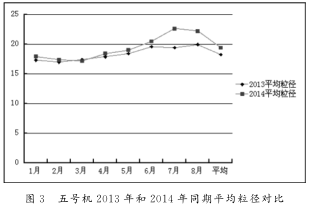

3 效果

五號機燒結礦平均粒徑如圖 3 所示,從圖 3 可以看出五號機本班組燒結礦平均粒徑與 2013 年同期相比幾乎都有一定的提高。據統計 2014 年 1 至8 月的平均粒徑比 2013 年同期提高了1.16mm 。同時從 ERP燒結生產日報查出本班 2014 年 1月至8月燒結機內返率比2013年同期降低了1.96%,轉鼓強度提高了1.54% 。

總之,在提高五號機燒結礦平均粒徑的同時,燒結礦的質量也有了同步的提高,這為我們今后的降本增效工作,理清了思路,明確了方向。

參考文獻:

[1] 單繼國 .提高燒結礦平均粒度的途徑[J] .燒結球團,1992 (03 ): 18 - 23.

[2] 潘寶巨,鄭估懋,馮貴忠,等 . 梅山精礦粉燒結礦研究[J] .鋼鐵研究學報, 1991 ( 01 ):1 - 7.

[3] 邱海雨,張志剛,趙國梁.梅鋼燒結降低高爐槽下返回率生產實踐[J] .梅山科技,2009( 01 )