郝 強(qiáng)

(天津天鐵冶金集團(tuán)有限公司動(dòng)力廠,河北涉縣 056404)

[摘 要] 介紹了天鐵兩座高爐煤氣柜降壓改造的內(nèi)容以及自控系統(tǒng)的完善內(nèi)容,通過改造使兩座高爐煤氣柜實(shí)現(xiàn)在線運(yùn)行,同時(shí)改進(jìn)后的自控系統(tǒng)自動(dòng)化程度提高,減少了人工操作,為氣柜的安全運(yùn)行提供保障。

[關(guān)鍵詞] 高爐煤氣柜;降壓;改造;自控系統(tǒng)

0 前言

天鐵冶金集團(tuán)有限公司在用高爐 8 座,正常生產(chǎn)情況下可保持高爐煤氣管網(wǎng)壓力在 7 kPa 至 12kPa 之間。現(xiàn)有 30 萬m3 、16.5 萬m3 兩座高爐煤氣柜,原設(shè)計(jì)壓力定為 11 kPa。由于煤氣柜距離氣源較遠(yuǎn),煤氣壓力傳遞存在滯后性,同時(shí),煤氣壓力損失很大,氣柜長期獨(dú)立于管網(wǎng)之外運(yùn)行,無法充分發(fā)揮其調(diào)節(jié)能力。出現(xiàn)管網(wǎng)壓力波動(dòng)頻次及幅度加劇,需將氣柜降壓改造重新掛網(wǎng)運(yùn)行,且煤氣閥為電動(dòng)蝶閥,手動(dòng)控制,不能實(shí)現(xiàn)煤氣柜的自動(dòng)運(yùn)行,聯(lián)系協(xié)調(diào)困難,操作復(fù)雜,造成煤氣放散率較高,安全隱患大。應(yīng)用 PLC 自動(dòng)控制技術(shù),實(shí)現(xiàn)了煤氣柜調(diào)整的自動(dòng)控制改造,使煤氣柜在管網(wǎng)壓力調(diào)節(jié)穩(wěn)定以及降低煤氣放散率等方面的優(yōu)越性充分發(fā)揮出來,既滿足了煤氣管網(wǎng)生產(chǎn)工藝過程的需要,又能實(shí)現(xiàn)節(jié)能降耗的作用,提高經(jīng)濟(jì)技術(shù)指標(biāo)。

1 高爐煤氣柜改造內(nèi)容

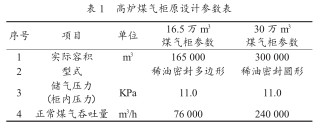

1.1 高爐煤氣柜原設(shè)計(jì)參數(shù)

高爐煤氣柜原設(shè)計(jì)參數(shù)如表 1 所示。

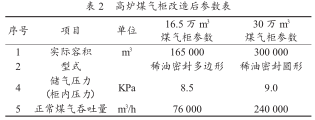

1.2 高爐煤氣柜改造后參數(shù)

高爐煤氣柜改造后參數(shù)如表 2 所示。

1.3 16.5萬煤氣m3 柜和 30萬m3 煤氣柜的控制系統(tǒng)

16.5 萬m3 煤氣柜和 30 萬m3 煤氣柜在改造前有遠(yuǎn)程和就地操作, 缺少自動(dòng)控制和完善的保護(hù)功能,無法實(shí)現(xiàn)自動(dòng)掛網(wǎng)運(yùn)行,無法完全釋放煤氣柜的調(diào)節(jié)功能。

2 氣柜改造實(shí)施

通過動(dòng)力廠相關(guān)技術(shù)人員和中冶京誠工程技術(shù)有限公司團(tuán)隊(duì)對 16.5 萬m3 、30 萬m3 高爐煤氣柜實(shí)際運(yùn)行情況進(jìn)行充分調(diào)研和分析,為了充分利用氣柜的儲氣和穩(wěn)定管網(wǎng)壓力的功能,降低煤氣放散率,提高發(fā)電量,進(jìn)行了降低氣柜運(yùn)行壓力可行性方案討論,通過降低煤氣柜內(nèi)壓力,可提高氣柜利用率,使其在低壓力也可以充柜,同時(shí)通過調(diào)節(jié)PLC 系統(tǒng),使其能夠在線運(yùn)行,自動(dòng)調(diào)節(jié)入口閥門,提高調(diào)節(jié)效率。氣柜的運(yùn)行壓力與活塞重量成正比,與活塞的直徑成反比。氣柜的基本外形尺寸已無法進(jìn)行改變,要想實(shí)現(xiàn)降壓的目的只有進(jìn)行活塞減重,即采取減少活塞配重方式進(jìn)行降壓。

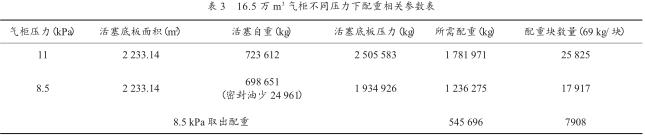

2.1 16.5 萬m3 氣柜降壓改造

16.5 萬m3 稀油密封干式煤氣柜共計(jì) 24 個(gè)扇區(qū),共計(jì)配重 1237.481 噸(17 934 塊)。其中柱號15-16 之間扇區(qū)配重 736 塊(原 1 054 塊),其他 23個(gè)扇區(qū)配重各 747 塊(原 1 077 塊)。此次改造共需移除配重 545.696 噸,配重塊數(shù)量約為 7 908 塊,詳見表 3。

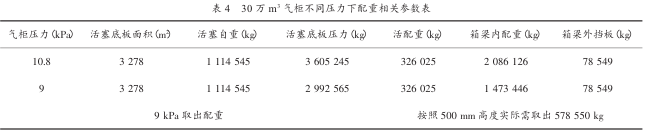

2.2 30 萬m3 氣柜降壓改造

根據(jù)工藝及設(shè)計(jì)要求,30 萬m3 稀油密封干式煤氣柜降壓方案定為從設(shè)計(jì)的 11 kPa(實(shí)際氣柜運(yùn)行壓力為 10.8 kPa) 降至 9 kPa 運(yùn)行,30 萬m3 稀油密封干式煤氣柜內(nèi)部配重分為活配重和死配重。總體降壓改造原則:保留活配重,均勻鑿除死配重共32 區(qū)間,壓力 9 kPa 時(shí)鑿除高度為 525 mm(根據(jù)實(shí)際運(yùn)行壓力計(jì)算需鑿除 500 mm)并移出柜外。改造需保證氣柜活塞結(jié)構(gòu)的穩(wěn)定性,及氣柜降壓后運(yùn)行的平穩(wěn)性。

30萬m3 氣柜不同壓力下配重相關(guān)參數(shù)(見表4):

2.3 對控制程序的設(shè)計(jì)、開發(fā)與調(diào)試

根據(jù)生產(chǎn)工藝要求,當(dāng)管網(wǎng)煤氣壓力高于氣柜壓力時(shí),打開進(jìn)出口閥門自動(dòng)充氣;當(dāng)管網(wǎng)壓力低于氣柜壓力時(shí),自動(dòng)打開進(jìn)出口閥門向管網(wǎng)放氣,以達(dá)到煤氣管網(wǎng)壓力的平衡和穩(wěn)定;煤氣柜在充柜和放氣過程中需保持氣柜活塞上、下行速度在安全值 0.5 米/分,范圍內(nèi),同時(shí)在活塞,高低位有相應(yīng)的連鎖保護(hù)和報(bào)警信號,以保證氣柜安全運(yùn)行。

2.3.1 柜速信號的計(jì)算設(shè)置

根據(jù)控制要求,需計(jì)算氣柜活塞上下行運(yùn)動(dòng)的速度,由于激光物位計(jì)檢測信號受外界環(huán)境、灰塵、油污、振動(dòng)、干擾等信號的影響,會(huì)出現(xiàn)偶然性的瞬間波動(dòng),為了消除波動(dòng)帶來的影響,記錄 65 秒內(nèi)每秒檢測到的柜位信號,首位取 5 個(gè)數(shù)據(jù)做平均值,前后相減,計(jì)算 1 分鐘內(nèi)的柜位變化,從而得到氣柜活塞速度。消除了偶然誤差帶來的影響,保證了控制的穩(wěn)定。

2.3.2 控制模式的選擇和實(shí)現(xiàn)

控制程序設(shè)計(jì)可實(shí)現(xiàn)遠(yuǎn)程手動(dòng)操作和自動(dòng)控制兩種工作模式。

在兩種工作模式之間要實(shí)現(xiàn)無擾切換,第一,氣柜活塞速度的手動(dòng)設(shè)定值和自動(dòng)設(shè)定值之間實(shí)現(xiàn)自動(dòng)跟蹤,第二,氣柜進(jìn)出口閥門手動(dòng)設(shè)定開度值和自動(dòng)設(shè)定開度控制值之間實(shí)現(xiàn)自動(dòng)跟蹤,保證手自動(dòng)切換、遠(yuǎn)程就地切換的時(shí)候均能穩(wěn)定過度,保證氣柜的安全運(yùn)行。

2.3.3 PID 自動(dòng)調(diào)節(jié)的編程設(shè)計(jì)

因?yàn)闅夤襁M(jìn)出口閥門為電動(dòng)蝶閥,不宜連續(xù)快速的頻繁動(dòng)作,同時(shí)柜位及柜速具有滯后的特性,為了保證調(diào)節(jié)控制的可靠和設(shè)備的使用壽命等綜合考慮,通過使用兩個(gè) PID 功能塊,實(shí)現(xiàn)串級調(diào)節(jié)控制,閥門動(dòng)作行程階梯式動(dòng)作,即滿足了控制工藝的基本要求,又保證了設(shè)備的壽命和安全。

2.4 連鎖保護(hù)的設(shè)置

2.4.1 活塞上行設(shè)定三個(gè)自動(dòng)連鎖報(bào)警點(diǎn)

(1)活塞上升至第一個(gè)高度時(shí),自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉進(jìn)出口閥門,外網(wǎng)壓力低于柜內(nèi)壓力時(shí),打開進(jìn)出口閥門向外送氣。

(2)活塞繼續(xù)上升,達(dá)到第二個(gè)高度,自動(dòng)發(fā)出聲光報(bào)警,自動(dòng)進(jìn)出口閥門和煤氣一道門,外網(wǎng)壓力低于柜內(nèi)壓力時(shí),同時(shí)進(jìn)出口閥門和煤氣一道門,向外送氣。

(3)活塞繼續(xù)上升,達(dá)到第三個(gè)高度,自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉煤氣一道門,同時(shí)打開氣柜進(jìn)出口閥門,并打開緊急放散閥進(jìn)行放散,放散煤氣至 81米后,關(guān)閉放散閥,和進(jìn)出口閥門。外網(wǎng)壓力低于柜內(nèi)壓力時(shí),打開進(jìn)出口閥門和煤氣一道門向外送氣。

2.4.2 活塞下行時(shí)設(shè)置三個(gè)自動(dòng)連鎖報(bào)警點(diǎn)

(1)活塞下行至第一個(gè)高度,自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉進(jìn)出口閥門停止送氣,當(dāng)外網(wǎng)壓力高于柜內(nèi)壓力時(shí)進(jìn)出口閥門向柜內(nèi)充氣。

(2)活塞繼續(xù)下行至第二個(gè)高度,自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉進(jìn)出口閥門的同時(shí),再自動(dòng)關(guān)閉煤氣一道門。當(dāng)外網(wǎng)壓力高于柜內(nèi)壓力時(shí)打開進(jìn)出口閥門向柜內(nèi)充氣。

(3)活塞繼續(xù)下降至第三個(gè)高度,自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉進(jìn)出口閥門的同時(shí),再自動(dòng)關(guān)閉煤氣一道門。當(dāng)外網(wǎng)壓力高于柜內(nèi)壓力時(shí)打進(jìn)出口閥門向柜內(nèi)充氣。

2.4.3 活塞超速

活塞速度檢測值超過 0.5 米/分鐘時(shí),自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉進(jìn)出口閥門。

2.4.4 活塞卡澀

當(dāng)柜內(nèi)與官網(wǎng)壓力相差過大超過一定值時(shí),自動(dòng)判斷為活塞卡澀不動(dòng),自動(dòng)發(fā)出聲光報(bào)警,關(guān)閉進(jìn)出口閥門和煤氣一道門,以保證設(shè)備的安全。

2.4.5 人機(jī)交互界面(HMI)程序的設(shè)計(jì):

通過對原人機(jī)界面進(jìn)行完善的方式改造,重新設(shè)計(jì)繪制進(jìn)出口閥門手自動(dòng)操作調(diào)節(jié)界面,使界面與原系統(tǒng)界面風(fēng)格及操作相近,可實(shí)現(xiàn)快速加減柜速調(diào)整和閥門手動(dòng)的精確控制,操作方便界面友好。

3 改造后的效果

16.5 萬m3 稀油密封干式煤氣柜和 30 萬m3 稀油密封干式煤氣柜降壓改造后,實(shí)現(xiàn)了兩座氣柜的高低搭配、壓力互補(bǔ),有效避開了因管網(wǎng)用戶多而造成的壓力波動(dòng)大、高爐爐況不穩(wěn)定造成產(chǎn)出量波動(dòng)較大等一系列不利因素,實(shí)現(xiàn)了管網(wǎng)壓力區(qū)間內(nèi)可自動(dòng)調(diào)節(jié)的效果。

目前兩座氣柜均已掛線運(yùn)行一年,氣柜的水平度和傾斜度等各項(xiàng)運(yùn)行指標(biāo)均在氣柜安全規(guī)程規(guī)定的安全區(qū)間內(nèi)運(yùn)行,且相關(guān)參數(shù)均優(yōu)于改造前記錄的原始值。氣柜在線運(yùn)行小時(shí)數(shù)明顯增加,用戶端的壓力穩(wěn)定程度得到了明顯改善,確保了各主體廠礦的安全穩(wěn)定運(yùn)行。

通過對 16.5 萬m3 稀油密封干式煤氣柜和 30萬m3 稀油密封干式煤氣柜的降壓改造,使得氣柜運(yùn)行壓力與管網(wǎng)運(yùn)行壓力保持同步,同時(shí)滿足了現(xiàn)行工況要求。對穩(wěn)定高爐煤氣的輸供效果顯著,穩(wěn)定管網(wǎng)壓力成果明顯。

4 結(jié)束語

通過對兩座氣柜降壓改造,提高了高爐煤氣回收率,降低了高爐煤氣放散率,穩(wěn)定了管網(wǎng)壓力,解決了高爐煤氣不能及時(shí)高效回收利用等一系列問題。同時(shí),也為天鐵煤氣柜檢修維護(hù)和生產(chǎn)運(yùn)行方面提供了重要的借鑒作用。