郭 浩,許 光,高本國

(天津鋼管集團股份有限公司,天津 300301)

[摘 要] 通過分析 KD240 型液壓泥炮在天津鋼管集團制鐵公司 1000 立高爐的應用,對泥炮構件及液壓系統存在的問題進行了改進,使其更加合理。改進后降低及生產備件費用,提高了泥炮的穩定性和使用壽命,確保了高爐穩定順行。

[關鍵詞] 泥炮;液壓系統;故障;執行機構

1 應用概況

泥炮機是高爐爐前生產的心臟設備,在高爐生產中占有的重要地位。天津鋼管集團制鐵公司泥炮機在高爐投產后一直沒進行過大修和更換,泥炮機已經很難滿足正常使用的工作要求。針對這一情況,根據天津鋼管集團制鐵公司的要求,對泥炮機進行了更換和改造。新泥炮機采用了北京科技大學設計的 KD240 型液壓泥炮,其特點是機械構件重量輕,液壓系統簡單,易于操作等。經過幾年的生產實踐,遇到一些問題,2009 年高爐大修,由廣州白云液壓機械廠對該設備控制系統進行改造。

2 KD240 型液壓泥炮結構及工作原理

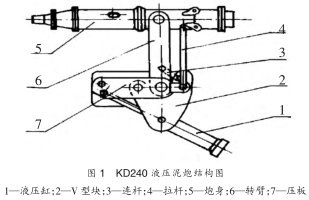

KD240 型液壓泥熗結構圖如圖 1 所示。該液壓泥炮主要由旋轉機構和打泥機構兩個部件組成,旋轉結構由液壓缸驅動,打泥機構由炮筒內活塞驅動。其結構型式為 PW 型號,設備安裝時與水平面成13 度傾角的斜底座式配合,安裝的機構運行維護簡單,全部動作由液壓系統帶動兩個油缸來完成。其中旋轉機構的液壓缸驅動四連桿機構來控制轉炮、壓炮等動作,油缸來回轉動過程時,避免了運動死角,動作平穩可靠。

KD240 型液壓泥炮工作方式是打泥機構的液壓缸活塞桿被固定,液壓缸本體來回動作,帶動泥缸內的泥塞前進后退達到打泥和裝泥的目的,液壓泥炮的旋轉機構在一斜底座上,斜底座方向有 13 度的堵炮角度,這樣回轉退到原工作位置時,不會干擾爐前鐵口的除塵管道及罩子。打泥機構是懸掛在旋轉機構的上面, 角度通過短拉桿調節螺紋來調整泥炮的堵口角度。

3 KD240 型液壓泥炮性能參數簡介

KD240 液壓泥炮自重 15 800 kg,其各項技術指標及性能參數簡介如下。

3.1 打泥機構

泥缸容積 0.23 立方米,泥塞工作推力 2 400kN,炮泥單位工作壓力 12.2 MPa,泥缸直徑 500mm,吐泥速度 0.25 m/s,油缸直徑 350 mm,油缸行程 1 380 mm,工作油壓 25 MPa,額定流量 104 L/min,活塞有效直徑 1 170 mm。

3.2 回轉機構

壓炮力 220 kN,壓炮角度 13°,工作轉角 160°,回轉時間 12-15 s,油缸直徑 180 mm,活塞行程1 010 mm,工作油壓 21 MPa,額定流量 127 L/min。

3.3 基礎外載荷

垂直載荷 Pz=160 kN,水平力(壓炮時)Px=220kN,平面轉矩 Mz=495 kN·m,傾動力矩:壓炮時 Mx=202 kN·m,My=360 kN·m,轉臂與鐵鉤平行時Mymax=110 kN·m.

4 KD240 型泥炮液壓系統故障分析

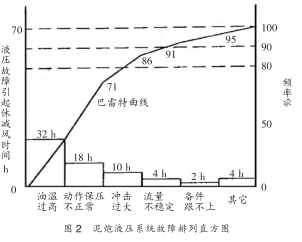

泥炮液壓系統故障排列直方圖如圖 2 所示。泥炮機故障產生原因是多方面的, 泥炮回轉控制拉桿是調整泥炮南北方向上與高爐鐵口中心線相對位置的調整裝置,在泥炮回轉過程中保證泥炮炮頭與鐵口中心線的同軸度,正常狀態下承擔泥炮的整體回轉結構慣性受力。從拉桿的受力分析入手,拉桿唯一受力是帶有 180 Mpa 壓力的液壓油對油缸沖壓推動油缸動作,油缸推動泥炮回轉的轉動慣性力。接近 10 噸的回轉部分在油缸推動下,以定速轉向鐵口,對拉桿造成的拉伸。然后撞擊鐵口后反作用在泥炮拉桿上,對其產生一定的壓縮。近期爐前設備故障相對集中爆發,如回轉油缸緩沖失效,油缸漏油嚴重,泥炮拉桿兩次彎曲變形,以及泥炮主油路故障,還有泥炮控制拉桿銷軸開焊,問題集中體現在泥炮控制拉桿上。因此可以得出,泥炮運行的穩定性主要取決于油溫、油品質量和沖擊力的控制。

5 KD240 型液壓泥炮改進措施

5.1 加強對油液溫度的控制

爐前液壓站 4 臺液壓泵同時運轉時,油液的溫度很快會升到 60 多度,油溫的升高會導致閥芯磨損較快, 引起不能起到自身保壓功能等諸多嚴重的問題。即使液壓站采取間歇式工作,液壓油的溫度仍然沒有下降到正常的范圍內,其原因為本身的循環冷卻系統進水溫度高達 30 多度,起不到一個良好的冷卻效果,同時液壓油箱面積過小,散熱能力達不到要求。目前采取的措施是在油箱旁安置一臺8KW 的風機對油箱進行風冷。下一步的計劃是對冷卻系統進行改造,參考熱風爐液壓站冷卻水系統改造的經驗,增加一臺制冷機來降低循環冷卻的進水溫度。

5.2 提高油品質量

對于液壓系統而言,油質清潔度至關重要。原系統所帶的回油過濾器從過濾精度和過濾能力上已經不能滿足系統對油質的要求,采用自循環過濾系統是提高可靠性的重要手段。措施是在油箱旁增設一臺過濾精度為 5 μ 的 3R 過濾機,每個月更換過濾機的濾芯 提高液壓系統油品品質,將油品精度提高到 NAS8 級。實際使用系統半年后故障率有了明顯的下降。

5.3 對液壓系統性能的改進

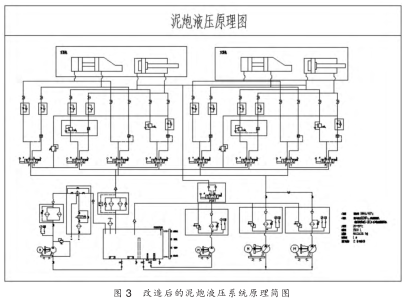

通過現場的生產反饋及成本效益分析, 爐前的環境因素對泥炮設備的使用壽命影響極大。為保證高爐能夠正常出鐵,決定采用東、西兩個出鐵口出鐵,兩個出鐵口各設置泥炮和開口機,兩邊的泥炮、開口機有各自的控制閥臺,共用一個液壓泵站。設備改造后運行一年多,保證了高爐的開口和堵口,使高爐正常的出鐵。圖 3 給出了改造后的泥炮液壓系統原理簡圖。由于國產的手動換向閥會引起系統很大的沖擊并且手動換向閥內部的定位銷軸在使用時經常斷裂,使換向閥無法換向,導致泥炮無法工作,采取的應對措施是增設一手動換向閥操作閥臺(如圖 3)。新增的手動操作閥臺的手動換向閥對系統的穩定性和可靠性提供了保障, 同時也解決了原有液壓閥臺滲油的老問題。

5.4 減小泥炮沖擊力

由于泥炮的振動沖擊比較大,導致連桿和液壓缸的連接銷軸經常斷裂,極大的影響了泥炮的正常工作。將斷裂的銷軸拆下經分析后,發現銷軸的材質和強度達不到要求。應對措施是將原來的普通鋼銷軸更換材質為 40Cr 鍛件制作的銷軸,更換后得到了明顯改善效果。

通過以上四項有效的整改措施,基本解決了泥炮使用過程中遇到的問題,統計數據表明,改造后的泥炮非計劃檢修率為零。

6 自主修復泥炮注意事項及技術標準

所拆解、制造及裝配驗收的依據和標準按北京科技大學—— — KD24 液壓泥炮圖紙及技術條件嚴格執行。提供油缸打壓試驗報告一份,交付焊口探傷報告一份,交付機械整體試驗報告及合格證。

6.1 檢查及更換回轉機構部分的所有軸承,銷軸及自潤滑軸承,檢查修復機架各部分軸和孔的尺寸和形位公差。需要更換均需重新制作。

6.2 拆解回轉油缸,檢查活塞桿、活塞、銅套等部件。需要更換的全部更換,所有密封全部更換。如油缸活塞桿、缸筒經解體檢查因損傷無法修復時,應重新制作。

6.3 拆解吊掛機構緩沖器,修復各部分尺寸及更換全部關節軸承、碟簧,制作更換銷軸。鞍座及上蓋按照乙方提供相對應圖紙重新制作。修復控制連桿,更換碟簧,控制連桿固定用銷軸加長,并固定焊接(長度要求大于裝配銷孔尺寸)。

6.4 配作管卡及配管和連接頭。整體修復完成后,在修復方現場做運行試驗,達成技術要求后進行刷漆、涂油。止動板上部加裝防塵蓋。機構所有焊口要進行探傷檢查。肘板樞軸加油孔徑向外轉 120 度至機構外側(加管路配接頭),裝配圖第 KD21-40.22軸在回轉結合部位設計加油潤滑孔道。

7 泥炮安全應急預案:

如遇故障東(西)泥炮液壓系統不啟壓,電機正常運行,導致泥炮無旋轉、打泥動作,不及時處理將會影響堵口。

應急措施:東、西泥炮液壓系統為相互備用,具體操作步驟如下:將爐前液壓站 1#、2# 液壓泵出口之間相連的球閥打開(在油箱上表面處);如要運行東泥炮,就將西操作間的泥炮閥臺進油球閥(一件)關閉;如要運行西泥炮,就將東操作間的泥炮閥臺進油球閥(一件)關閉;球閥開關完畢后,試運行泥炮,確保正常堵口。

8 結束語

設備的不斷更新改造和投入使用,可以達到不斷完善設備功能及結構的目的。找到問題所在,主動改造創新,排除不適應現場生產需要的隱患是我們的目標。設備改造是基礎,同時不能忽視設備的基礎管理。

改造后泥炮的故障率為零,每年節約外委維修費用 20 余萬元。從安全和環保生產的角度分析,社會效益會比經濟效益高很多。本項工作所做的改造完全可以應用到全國其他同類型高爐上,可以解決困擾很多企業的難題。

參考文獻:

[1] 嚴允進.煉鐵機械[M].北京:冶金工業出版社.2007:330- 340.

[2] 趙剛,吳杰. BG- 400 泥炮液壓系統改造[J].廣東:南方金屬,1999(3):37- 41.