蔡昌旺 1 ,王正強 2 ,賈方俊 3

(上海梅山鋼鐵股份有限公司新事業分公司,江蘇 南京 210039)

摘 要:2011 年,梅鋼原料二期建成,新增兩臺設計能力為 1 400 t/h 的 QLK800·34 型混勻取料機。設備運行至今,雖主體結構良好,但存在料機振動大、斗輪支撐輪磨損嚴重、斗輪體嚴重變形、圓弧軌道斷裂、斗輪體鏈條頻繁脫落等問題。本文對造成上述問題的原因進行分析,并提出了相應的技術改造方案。改造后,提高了混勻取料機運行的穩定性,保證了生產的順利運行。

關鍵詞: 原料場; QLK800·34; 混勻取料機; 技術改造

1 前 言

梅鋼有兩個混勻料場,分別為 2 # 料場和 4 # 料場,每個料場為一堆兩取作業方式。其中 2 # 料場兩臺 QLK800·34 型混勻取料機于 2003 年投用。2011 年,梅鋼二期原料系統擴建4 # 料場,新增兩臺QLK800·34 型混勻取料機,主要向 2 臺 450 m2 和1 臺180 m2 燒結機供混勻礦。混勻取料機經現場使用多年,雖主體鋼結構情況良好,但出現了設備振動大、故障率高、備件損耗率高、維護成本高等問題。經常因其搶修時間長而造成燒結機斷料停機,極大地影響了燒結生產,為了解決存在的問題,需對其進行相應的技術改造。

2 常見故障分析

梅鋼2 # 料場4 # 和6 # QLK800·34 型取料機使用 14 年,4 # 料場 12 # 和 14 # QLK800·34 型取料機使用 6 年,其均存在設備振動大、故障率高等問題,主要表現在: ①斗輪支撐輪和水平輪故障率高; ②圓弧軌道頻繁變形、斷裂; ③小車橫行移動到端部時,外側水平輪( 下側軌道處) 會脫出軌道,肯軌嚴重,造成軌道斷裂; ④斗輪體及斗輪磨損嚴重; ⑤斗輪帶料、皮帶機撒料嚴重; ⑹斗輪傳動鏈條經常脫落[1]。

3 改造方案

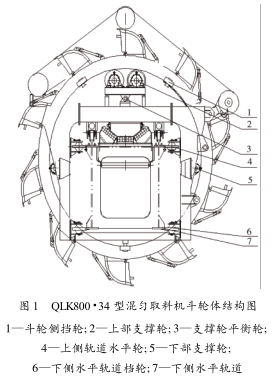

本次技術改造主要是利用原有大梁及行走機構,對斗輪體進行改造。其目的是解決料機振動引起的設備故障率高的問題,混勻取料機斗輪體結構圖見圖 1。

3. 1 斗輪支撐輪缺陷分析與改造

3. 1. 1 缺陷分析

(1) 原斗輪采用鋼性支承輪及鋼性側擋輥,在輪體轉動時容易形成各輥不同步的摩擦現象,進而引起個別支承輥的磨損,導致輪體擺動增大,噪聲、震動加劇,從而加劇輪體軌道及上下支承輪、側擋輥磨損及擺動的惡性循環。

(2) 分別在斗輪兩側安裝 4 組支撐輪和側擋輪。一方面安裝時,很難保證同一位置的兩組支撐輪在一條直線上、同一側的支撐輪在一個平面上; 另一方面,支撐輪受到斗輪體運轉過程中的擠壓而受力不平衡,造成支撐輪位置偏移或不同程度磨損,支撐輪和側檔輪間隙過大導致斗輪體擺動加劇。

(3) 原支撐輥直徑較小、寬度窄,兩輪同心度較差,且與輪體軌道是剛性接觸,磨損大。上述原因造成斗輪體振動大,支撐輪和水平輪故障率高,嚴重時導致輪體變形、漏料等不良現象,并引起鏈條、鏈輪的非正常磨損,影響設備的使用壽命。

3. 1. 2 改造方案

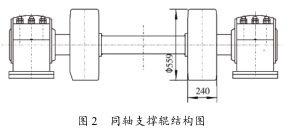

(1) 支撐輥改成同軸結構,如圖 2 所示。這一改造有兩個好處: ①解決了斗輪體兩側位置不同心造成斗輪體穩定性差的問題; ②原支撐輪為一個軸承座的單支撐形式,其穩定性差,容易移位,改同軸形式后,變為雙支撐,大大增強了其穩定性。

(2) 改造后支撐輥材質全使用聚氨酯包膠形式,變剛性接觸為柔性接觸,減少磨損和振動。其包膠厚度參照滾筒包膠技術標準執行,滾筒直徑為 559 mm,其膠層厚度應為 8 ~10 mm。考慮到包膠磨損后再次包膠需對支撐輥進行打磨處理,為了延長支撐輥壽命,初次包膠宜選擇8 mm。

(3) 支承輪直徑增大至 559 mm,寬度增大至240 mm,增加了接觸面積,不僅提高了支撐輥和軌道壽命,還提高了其運行的穩定性。

(4) 支承輥四點支承改為三點支承,分別設置在 12: 00、4: 00 和 8: 00 點鐘的位置,考慮到12: 00 點鐘位置受力較大,采用同型號兩組支撐輪。

(5) 在上部兩組支撐輥底部設置平衡輪,如圖 2中 3 的位置。原支撐輥底部固定為剛性連接,為了防止兩組支撐輥在使用過程中受力不均,磨損不平衡,在兩組支撐輥下部設置一組平衡輪,使兩組支撐輥受力平衡,提高其穩定性。

3. 2 輪體軌道缺陷分析與改造

3. 2. 1 缺陷分析

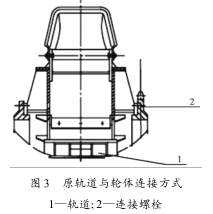

(1) 輪體軌道和輪體采用螺栓連接形式,軌道寬度窄,線接觸應力大,承載能力小,輪體擺動大,輪體及軌道磨損、變形嚴重,甚至斷裂,如圖3 所示。

(2) 軌道斷裂后,無法焊接,一般采取整形后使用螺栓連接,連接處易出現錯位現象,造成斗輪體晃動嚴重,甚至造成斗輪體變形。

(3) 軌道更換檢修工作量大,一般情況下更換軌道需5 ~7 d,更換時對生產組織影響較大。

3. 2. 2 改造措施

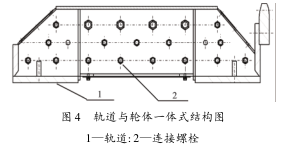

改造后,采用軌道與輪體一體結構,滾輪支承寬度增加,增大了軌道與各支撐輥的接觸面積,承載能力加大,軌道采用中頻淬火,淬火硬度HRC40 -45 中,淬硬層深度 6 ~8 mm,如圖 4 所示。此改造解決了上述軌道擠壓變形甚至斷裂的問題,但支撐輪必須改成包膠形式,變剛性接觸為彈性接觸,方可延長使用壽命。

3. 3 水平軌缺陷分析與改造

3. 3. 1 缺陷分析

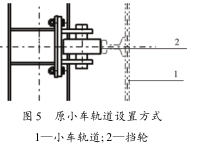

(1) 小車斗輪橫向運行時,只有一條側軌,在側向力和挖掘力的作用下,運行不穩定,存在啃軌現象,如圖 5 所示。

(2) 軌道通過螺栓形式與大梁連接,啃軌嚴重時,受到剪切力作用,經常出現軌道斷裂和脫落現象。

(3) 小車和小車間鋼平臺采用剛性連接,其中一個斗輪擺動時,力通過平臺傳遞到另一個斗輪,加劇振動。

3. 3. 2 改造措施

(1) 在橋架腹板下部再增加一條軌道,同時增加側輪 ,使小車工作更加穩定與可靠,大梁側向軌道增加為兩條,如圖 1 中( 7 為下側增加水平軌道,6 為下側水平軌道檔輪) 。由于大梁結構限制,小車橫行移動到端部時,外側水平輪( 下側軌道處) 會脫出軌道,所以只在小車架內側( 下側軌道處) 加水平輪。

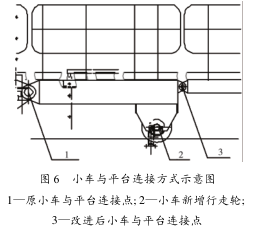

(2) 小車平臺結構優化改造。小車架加寬,縮短連接梁。加寬小車架是為了方便更換斗輪支承輥,故給小車架增加了一個鉸接的副平臺,由于受力情況共增加了4 個車輪。圖 6 為小車與平臺連接方式示意圖。可見,原小車與平臺連接點在圖 6中1 處,為了提高其穩定性,斗輪平臺延長2.2 m,中間過渡平臺由 10. 6 m 縮短到 6. 2 m,連接點移到途中3 位置; 另外在一個小車處增加一組車輪,如圖6 中2 所示,以提高小車運行的平穩性[2]。

3. 4 其它相關改造措施

(1) 斗輪結構和工藝改進。為了解決因斗輪長期磨損而必須定期更換及斗輪帶料嚴重等問題,采取的措施有: ①輪體采用 16Mn 鋼板焊接而成,以增加其強度; ②底板采用雙曲線結構,減少帶料; ③斗子與輪體采用可調拉桿形式固定,便于換向。

(2) 解決圓弧擋板漏料問題。為了解決斗輪體晃動造成圓弧當面不均衡磨損而使部分點縫隙較大及圓弧擋料板鋼性差、易變形而導致的漏料問題。采取的措施有: ①增加圓弧擋料板剛性,使用襯板為 NM400 材質; ②采用可調節形式,定期調整擋板與斗輪體間隙,防止漏料。

(3) 解決斗輪鏈條脫落問題。為了解決斗輪振動和斗輪傳動鏈條松動造成鏈條脫落故障頻繁發生的問題,除上述解決斗輪體振動大的問題外,另將斗輪傳動鏈條頂部支撐輪改為雙支撐形式,提高了支撐輪的穩定性[2]。

(4) 解決小車行走輪軸承座強度差,易損壞的問題。改造后,軸承座改為角形軸承座,軸承增大一個型號,軸承座壁厚加厚,提高了軸承座的承載能力。行走車輪采用鍛件,提高車輪的使用壽命。

(5) 解決小皮帶跑偏撒料的問題。將下料斗沿皮帶長度方向延長至 1. 5 m,皮帶機縱向方向收窄至 0. 35 m,這樣既保證了下料暢通,又保證了落料點居中的問題。

4 結束語

梅鋼于 2017 年 12 月份對 2 # 料場兩臺取料機進行技術改造,通過采取文中所提及的改造措施,成功解決了因振動大而帶來的支撐輪、水平輪故障率高、斗輪體磨損嚴重、圓弧軌道使用壽命短、鏈條脫落、撒料嚴重等一系列問題,保證了生產的順利運行,希望這些經驗能為同行提供借鑒與參考。

參考文獻

[1] 唐天新. 混勻取料機的設計缺陷及改進[J]. 起重運輸機械,2010,50( 12) : 85 -86.

[2] 朱俊鵬,萬芳. 滾筒式混勻取料機技術改造[J]. 起重運輸機械,2003,43( 11) :44 -46.