張欣利,張文懋,喬通,張世雄,趙定國

( 華北理工大學(xué)冶金與能源學(xué)院,河北唐山063210)

摘要: 高壓底吹條件下鋼液流動(dòng)運(yùn)動(dòng)行為復(fù)雜,采用數(shù)值模擬分析了壓力、底吹流量、底吹位置及鋼液面高度對(duì)熔池內(nèi)鋼液流動(dòng)的影響。模擬結(jié)果表明: 高壓條件下,隨著壓力的增加,熔池內(nèi)的速度分布均勻,梯度減小程度小。鋼液的平均速度隨底吹流量的增加而增加。隨底吹噴孔位置向熔池壁靠近,主循環(huán)回路變長。隨著熔池液面高度的上升,氣液兩相區(qū)的徑向范圍變廣,速度梯度減小,熔池內(nèi)死區(qū)比例降低; 達(dá)到一定高度后,氮?dú)獾竭_(dá)熔池液面時(shí)速度變小。研究高壓底吹條件下鋼液的流動(dòng)行為,對(duì)鋼包內(nèi)鋼液底吹精煉具有指導(dǎo)意義。

關(guān)鍵詞: 高壓底吹氮?dú)? 鋼液流動(dòng); 數(shù)值模擬

0 引言

常壓下鋼包底吹氣體的數(shù)值模擬和物理模擬已有大量的研究,但對(duì)高壓條件下鋼包內(nèi)流場(chǎng)的數(shù)理模擬較少,高壓底吹氣體對(duì)鋼液流場(chǎng)、湍動(dòng)能等的影響規(guī)律還未見定論。

煉鋼過程中,噴吹氣體攪拌鋼液可以均勻成分和溫度,加快傳質(zhì)。因此,冶金專家學(xué)者對(duì)中間包內(nèi)的流場(chǎng)[1 - 3]、RH 真空精煉過程的流場(chǎng)[4 - 6]、結(jié)晶器內(nèi)的流場(chǎng)[7 - 9]等進(jìn)行了大量的研究。對(duì)鋼液流場(chǎng)的研究一般是處于常壓和真空狀態(tài)下的,對(duì)高壓條件下的流場(chǎng)的研究較少。研究高壓條件下流場(chǎng)的變化對(duì)高壓冶金的發(fā)展具有指導(dǎo)意義。

1 研究方案設(shè)計(jì)

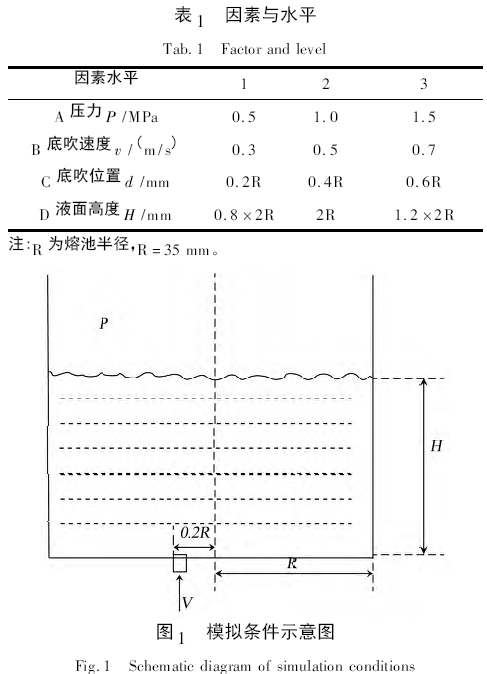

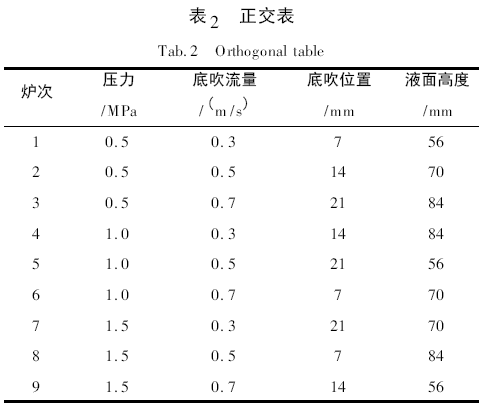

采用Fluent 數(shù)值模擬軟件對(duì)高壓底吹氮?dú)鈺r(shí)鋼液的流場(chǎng)進(jìn)行模擬,設(shè)計(jì)選用L9( 34 ) 的正交表進(jìn)行流場(chǎng)模擬實(shí)驗(yàn),正交實(shí)驗(yàn)的因素與水平如表1 所示,模擬條件如圖1 所示。

按照設(shè)計(jì)方案進(jìn)行正交實(shí)驗(yàn),高壓底吹氮?dú)怃撘毫鲌?chǎng)影響因素的正交實(shí)驗(yàn)設(shè)計(jì)如表2 所示。

2 模型的建立

對(duì)熔池內(nèi)高壓底吹氮流場(chǎng)的數(shù)學(xué)模擬有以下假設(shè): 高壓底吹氮過程中,驅(qū)使鋼液循環(huán)流動(dòng)的主動(dòng)力為氣泡浮力; 流體設(shè)定為不可壓縮的粘性流體,鋼液密度為常數(shù); 流動(dòng)為定常流動(dòng); 熔池壁面、底面光滑,頂部液面為光滑的自由面; 氣泡是大小均勻,具有同一直徑的球體; 運(yùn)動(dòng)過程中不發(fā)生化學(xué)反應(yīng); 忽略溫度對(duì)鋼液流場(chǎng)的影響。

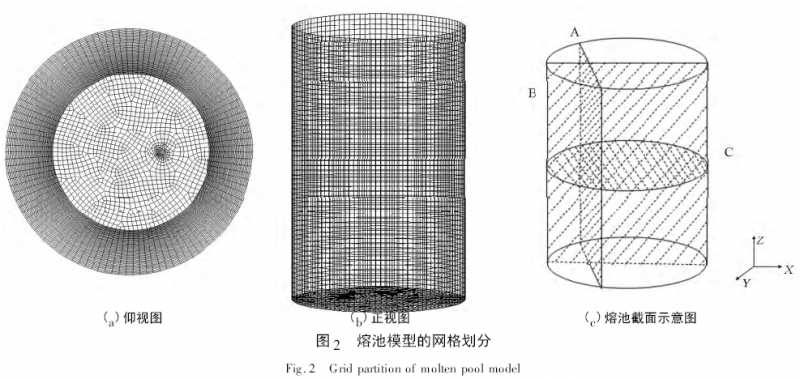

用Gambit 建立熔池模型,劃分網(wǎng)格,如圖2( a) 、2( b) 所示,該偏心底吹模型共67 465 個(gè)網(wǎng)格,將Gambit 劃分的網(wǎng)格導(dǎo)入Fluent 中,按正交實(shí)驗(yàn)設(shè)計(jì)進(jìn)行運(yùn)算。底吹噴嘴位于X 軸距熔池中心a mm處,鋼液面距離熔池底部b mm。取熔池的3 個(gè)主要截面進(jìn)行分析,分別為x = a 的A 截面,y = 0 的B截面,z = b 的C 截面,如圖2( c) 所示。

3 高壓底吹鋼液流場(chǎng)模擬結(jié)果與分析

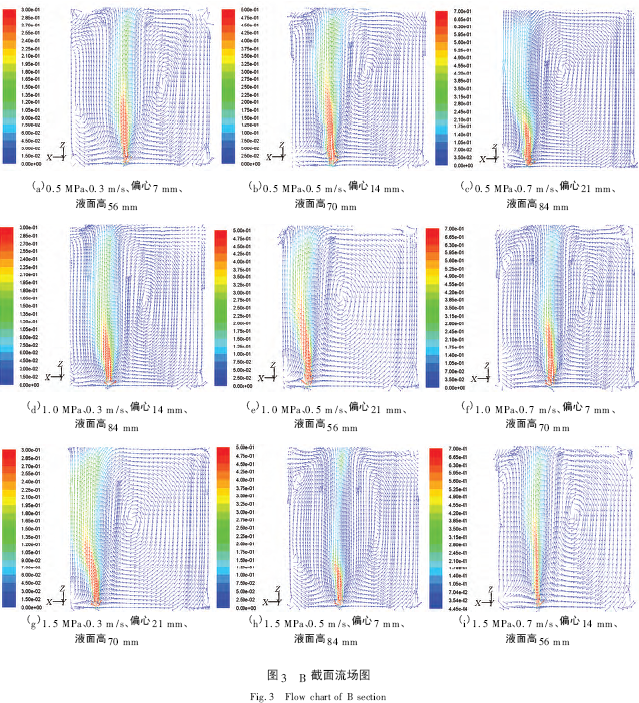

按表2 方案進(jìn)行正交模擬實(shí)驗(yàn),得到高壓底吹條件下B 截面速度矢量圖,如圖3 所示。

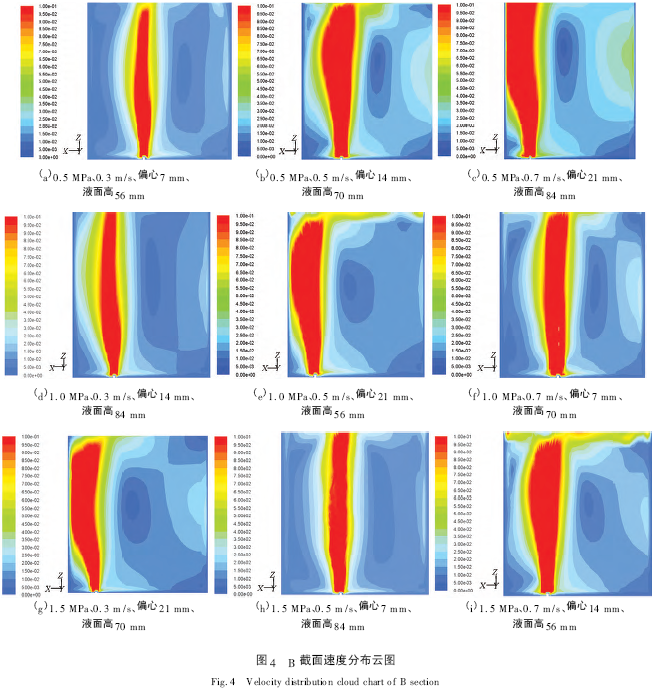

由圖3 可知,高壓底吹條件下熔池底吹氮?dú)鈺r(shí),氮?dú)庾匀鄢氐讎娮爝M(jìn)入熔池內(nèi),帶動(dòng)熔池內(nèi)鋼液向上流動(dòng)形成上升流股。當(dāng)氣液兩相區(qū)到達(dá)熔池液面時(shí),氣液分離,氮?dú)膺M(jìn)入熔池上部的高壓氮?dú)夥眨撘涸趹T性力和重力的共同作用下,形成流向熔池壁的表面流。鋼液形成的表面流到達(dá)熔池壁后,在高壓作用和熔池壁的阻擋下轉(zhuǎn)而沿側(cè)壁向熔池底部流動(dòng)。在氣液兩相區(qū)的卷吸作用下,再次流入氣液兩相區(qū),形成循環(huán)流。此流場(chǎng)形成的主要驅(qū)動(dòng)力是慣性力和氣泡浮力,在其驅(qū)使下氣液兩相區(qū)的中心速度最大,速度由中心沿徑向方向逐漸減小,循環(huán)流中心速度接近為零。高壓底吹條件下的B 截面速度分布云圖,如圖4 所示。

由圖4 可知,隨著底吹速度的增加,氣液兩相區(qū)的上升速度增加,增強(qiáng)了對(duì)氣液兩相區(qū)附近鋼液的卷吸能力,氣液兩相區(qū)附近同一位置的鋼液向上流動(dòng)的速度增加,使得氣液兩相區(qū)在同一高度的橫截面積增加,帶動(dòng)周圍鋼液上升的范圍增加,熔池頂部及底部的鋼液速度也明顯增大,使得熔池內(nèi)部整體的速度隨之增加,速度分布更均勻,速度梯度減小,有利于氮?dú)鈱?duì)鋼液的攪拌和混勻效果,減小死區(qū)。同時(shí),瞬時(shí)吹入熔池內(nèi)的氮?dú)馀輸?shù)量隨底吹速度的增加而增加,氮?dú)馀菖c熔池內(nèi)鋼液的總接觸面積增加,有利于熔池內(nèi)氮?dú)庀蜾撘褐袀髻|(zhì)的效果。

對(duì)比圖3( c) 和圖4( c) 可知,當(dāng)?shù)状祰娍孜恢梦挥谄?1 mm 時(shí),上升流股很快與熔池壁發(fā)生接觸,使得大型氣液兩相區(qū)的橫截面積減小,靠近熔池壁一側(cè)的小循環(huán)流消失。結(jié)合圖3( a) 、3( b) 、3( c)和圖4( a) 、4( b) 、4( c) 可知,隨著底吹噴孔位置向熔池壁的偏移,流場(chǎng)中氣液兩相區(qū)遠(yuǎn)離熔池壁一側(cè)主循環(huán)流的回路變長,速度分布均勻,速度梯度減小。由此表明,底吹噴孔位置的偏移,使得小循環(huán)流消失,主循環(huán)回路變長,有利于氮?dú)鈱?duì)鋼液的傳質(zhì)和混勻效果,減小了鋼液死區(qū)比例。

4 結(jié)論

(1) 高壓條件下,鋼液的平均速度隨底吹流量的增加而增加。高壓條件下,隨底吹噴孔位置向熔池壁靠近,使得小循環(huán)流消失,主循環(huán)回路變長,有利于鋼液的混勻和傳質(zhì); 過于偏心底吹,氣液兩相區(qū)與熔池壁的碰撞,造成能量損失和熔池壁材料的損耗。

(2) 高壓條件下,隨著熔池液面高度的上升,氣液兩相區(qū)的徑向范圍變廣,速度梯度減小,熔池內(nèi)死區(qū)比例降低。達(dá)到一定高度后,氮?dú)獾竭_(dá)熔池液面時(shí)速度變小,動(dòng)能變少。

參考文獻(xiàn)

[1]張美杰,汪厚植,顧華志,等. 氣幕擋墻對(duì)中間包內(nèi)鋼液流場(chǎng)影響的數(shù)值模擬[J]. 鋼鐵研究學(xué)報(bào),2006,18( 6) : 17 ~ 21.

[2] 韓建剛. 宣鋼十二流中間包流場(chǎng)水模實(shí)驗(yàn)研究[J]. 河北冶金,2016,( 1) : 19 ~ 23.

[3] 張美杰,黃奧,汪厚植,等. 底吹中間包的流場(chǎng)及夾雜物運(yùn)動(dòng)軌跡的數(shù)值模擬研究[C]/ / 2005 中國鋼鐵年會(huì). 2005.

[4] 孫亮,艾立群,趙俊花,等. RH 精煉過程鋼液流動(dòng)行為與循環(huán)流量數(shù)值模擬[J]. 鋼鐵釩鈦,2009,30( 2) : 28 ~ 32.

[5]Miki Y,Shimada Y,Thomas B G,et al. Model of Inclusion Removal during RH Degassing of Steel[J]. Iron & Steelmaker,1997.

[6] 張琳,孫彥輝,朱進(jìn)鋒,等. RH 精煉過程鋼液流動(dòng)數(shù)值模擬和應(yīng)用[J]. 北京科技大學(xué)學(xué)報(bào),2009,31( 7) : 821 ~ 825.

[7]鄭麗艷,耿賽曉. 連鑄坯結(jié)晶器內(nèi)鋼液流動(dòng)數(shù)學(xué)模擬研究[J]. 河北冶金,2014,( 6) : 1 ~ 6.

[8] 竇冠琪,王寶峰,李建超,等. 寬厚板坯連鑄結(jié)晶器內(nèi)的鋼液流場(chǎng)的數(shù)值模擬[J]. 連鑄,2013,1( 1) : 27 ~ 32.

[9] 陳永,張長利,沈厚發(fā),等. 連鑄結(jié)晶器電磁攪拌磁場(chǎng)及鋼液流場(chǎng)模擬[J]. 鋼鐵研究學(xué)報(bào),2008,20( 7) : 11 ~ 14.