岳爭(zhēng)超,柯顯峰,李嚴(yán),竺龍,張勇

(湖北新冶鋼有限公司,湖北黃石435000)

摘要: 通過(guò)燒結(jié)杯試驗(yàn),測(cè)定了新冶鋼520 m3 高爐用爐料的軟熔滴落性能,并對(duì)其爐料結(jié)構(gòu)進(jìn)行了優(yōu)化。結(jié)果表明: 當(dāng)高爐入爐料的燒結(jié)礦配比大于77%時(shí),爐料的透氣性隨著燒結(jié)礦配比增加急劇變差; 當(dāng)燒結(jié)礦配比小于77% 時(shí),爐料透氣性隨著燒結(jié)礦配比減小變差,但變化幅度相對(duì)緩慢; 熔滴區(qū)間隨著試樣的厚度增加而變大,試樣的最大壓差隨著厚度增加而變大,軟熔層厚度和特征值S 隨試樣厚度增加而變大。基于本次試驗(yàn)的研究結(jié)果,新冶鋼520 m3 高爐在生產(chǎn)中較為理想的爐料結(jié)構(gòu)為75% ~ 77%燒結(jié)礦+ 13%球團(tuán)礦+ 10% ~ 12%塊礦。

關(guān)鍵詞: 燒結(jié)杯試驗(yàn); 軟熔滴落性能; 高爐爐料結(jié)構(gòu)

0 前言

湖北新冶鋼現(xiàn)有2 座520 m3 小高爐,1 座1 780 m3高爐,其中2 座小高爐分別投產(chǎn)于2001 年和2004 年,期間各大修1 次、中修1 次。1 780 m3高爐作為新冶鋼唯一的中大型高爐,就公司煤氣管網(wǎng)平衡和下道工序鐵水保供而言,其重要意義不言而喻,因此穩(wěn)定的原料供應(yīng)確保1 780 m3 高爐穩(wěn)定順行顯得尤為重要。在實(shí)際生產(chǎn)中,2座520 m3 高爐一直起著平衡調(diào)劑原料及降低原料成本的“試驗(yàn)田”作用,因此長(zhǎng)期以來(lái)這兩座高爐的爐料結(jié)構(gòu)不僅波動(dòng)較大,還在調(diào)整時(shí)缺乏足夠的科學(xué)依據(jù),高爐的運(yùn)行狀況不甚理想。

為了確保2 座520 m3 高爐在爐況穩(wěn)定的前提下進(jìn)一步挖掘其生產(chǎn)潛能,我們利用燒結(jié)杯試驗(yàn)摸索其合理的爐料搭配方案,并對(duì)520 m3 高爐的爐料結(jié)構(gòu)進(jìn)行系統(tǒng)性研究,主要針對(duì)爐料的高溫冶金性能( 軟熔滴落性能) 進(jìn)行測(cè)定分析,并據(jù)此對(duì)高爐爐料結(jié)構(gòu)進(jìn)行優(yōu)化,以達(dá)到在實(shí)際生產(chǎn)中穩(wěn)定爐況和強(qiáng)化冶煉的目的。

1 試驗(yàn)裝置和試驗(yàn)條件

目前國(guó)內(nèi)各科研院所、學(xué)校和企業(yè)所用的熔滴裝置型號(hào)較多,在鐵礦石熔滴性能檢測(cè)方面也沒(méi)有形成統(tǒng)一的標(biāo)準(zhǔn),但是其制作所依據(jù)的熔滴原理相同,評(píng)價(jià)方法與評(píng)價(jià)指標(biāo)也基本一致,公開(kāi)文獻(xiàn)顯示已有部分企業(yè)使用燒結(jié)杯試驗(yàn)指導(dǎo)生產(chǎn)[1 - 3]。

新冶鋼燒結(jié)杯試驗(yàn)室現(xiàn)有1 套鐵礦石高溫荷重軟熔滴落測(cè)定裝置,該裝置自動(dòng)化水平高,受外界環(huán)境影響小,能比較準(zhǔn)確地測(cè)量出試驗(yàn)所需的理化性能數(shù)據(jù)。

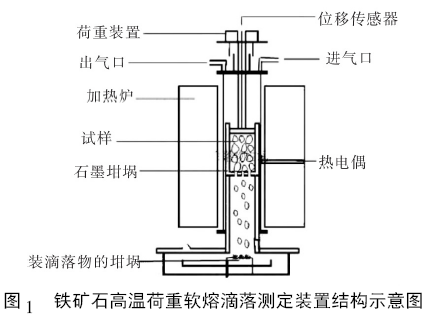

試驗(yàn)所用的鐵礦石高溫荷重軟熔滴落測(cè)定裝置主要由熔滴爐、配氣系統(tǒng)、計(jì)算機(jī)數(shù)據(jù)采集和處理系統(tǒng)等組成。其主體設(shè)備為熔滴爐,熔滴爐的結(jié)構(gòu)示意圖如圖1 所示,主要由加熱爐( 石墨電極) 、石墨坩堝、智能溫控裝置( 熱電偶) 、荷重裝置、位移傳感器、進(jìn)氣口、出氣口等組成。升溫制度采用可編程溫度控制儀控制,可按設(shè)定的溫度控制爐內(nèi)溫度,爐內(nèi)最高溫度可達(dá)到1 600 ℃。溫度、壓差、收縮率等檢測(cè)數(shù)據(jù)由計(jì)算機(jī)自動(dòng)采集,其中溫度誤差控制在± 3 ℃,壓差誤差控制在± 0. 03 kPa,收縮率誤差控制在± 1%。

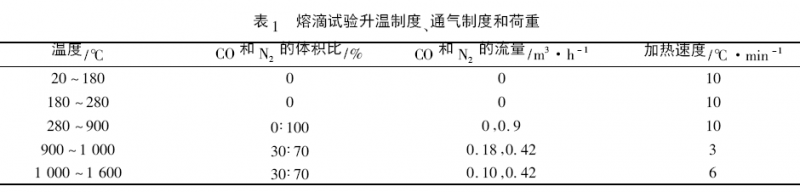

本次試驗(yàn)的升溫設(shè)定和通氣設(shè)定最大程度地模擬了高爐環(huán)境,具體參數(shù)設(shè)定見(jiàn)表1。

試驗(yàn)試樣裝料要求見(jiàn)表2。為了模擬高爐環(huán)境,在試樣層上部及下部各放40 g 焦炭( 控制焦炭厚度在20 mm 左右) 。

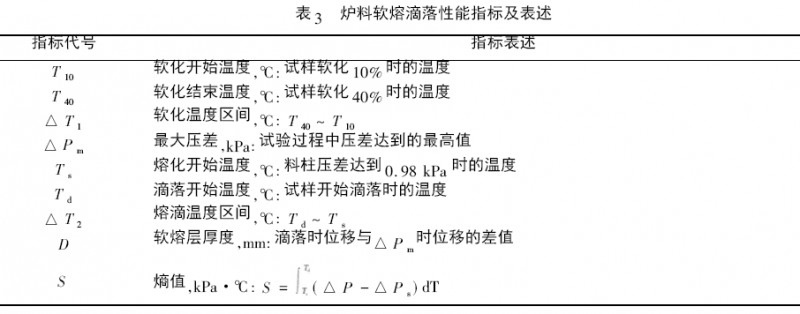

試驗(yàn)中需要測(cè)定的爐料軟熔滴落性能指標(biāo)見(jiàn)表3。

基于以上表述,本文根據(jù)T10,T40,Ts,和Td的高低,相對(duì)比較不同配比時(shí)的爐料在高爐內(nèi)形成軟熔帶的部位; 根據(jù)△ T1和△ T2值相對(duì)比較不同配比時(shí)的爐料的軟化區(qū)間和熔滴區(qū)間,亦即軟熔帶和滴落帶的大致厚度; 根據(jù)特征S 值相對(duì)比較不同配比時(shí)爐料軟熔性能的好壞。

1 試驗(yàn)原料及方案

1. 1 原料條件

520 m3 高爐在實(shí)際生產(chǎn)中使用的主要爐料有燒結(jié)礦( 自產(chǎn)) 、國(guó)產(chǎn)球團(tuán)礦、進(jìn)口球碎、PB 塊和巴西塊等,其中進(jìn)口球碎是球團(tuán)礦生產(chǎn)過(guò)程中產(chǎn)生的頭尾料,它可以部分代替球團(tuán)礦進(jìn)行使用。筆者單獨(dú)試驗(yàn)研究結(jié)果表明: 進(jìn)口球碎低溫還原粉化指數(shù)RDI+3. 15為75. 9%,國(guó)產(chǎn)球團(tuán)礦低溫還原粉化指數(shù)RDI+3. 15為97. 6%,進(jìn)口球碎低溫還原粉化特性顯著差于國(guó)產(chǎn)球團(tuán)礦。

我廠財(cái)務(wù)數(shù)據(jù)顯示,燒結(jié)礦采購(gòu)價(jià)格最低,塊礦次之,球團(tuán)礦性價(jià)比最高。單純同類比較,巴西塊較PB 塊價(jià)格高約130 元/t; 進(jìn)口球碎較國(guó)產(chǎn)球團(tuán)礦低約200 元/t。

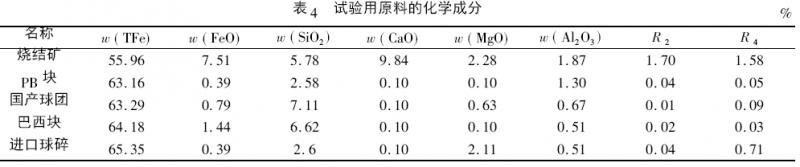

試驗(yàn)用原料化學(xué)成分見(jiàn)表4。

1. 2 單品種鐵礦石軟熔滴落性能試驗(yàn)

在生產(chǎn)實(shí)踐中,為了評(píng)價(jià)某種鐵礦石的高溫反應(yīng)性能,通常通過(guò)測(cè)定其軟熔滴落性能進(jìn)行判斷,并以此來(lái)指導(dǎo)生產(chǎn)。

1. 3 不同配比的爐料軟熔滴落性能試驗(yàn)

雖然進(jìn)口球碎的低溫還原粉化特性差,但由于其價(jià)格低,因此為了降低生產(chǎn)成本,仍將進(jìn)口球碎部分代替球團(tuán)礦在520m3 高爐使用。試驗(yàn)中,按照固定國(guó)產(chǎn)球團(tuán)礦和進(jìn)口球碎比例、變動(dòng)燒結(jié)礦和塊礦比例的原則進(jìn)行配料。

根據(jù)我廠原料保供能力,結(jié)合考慮成本因素,決定將爐料中燒結(jié)礦的配比定在69% ~ 81%,塊礦配比定在6% ~ 18%。不同配比試驗(yàn)方案見(jiàn)表5。

1. 4 變?cè)嚇雍穸溶浫鄣温湫阅茉囼?yàn)

實(shí)際生產(chǎn)中,經(jīng)常需要根據(jù)高爐爐況更改爐料批重,一般批重越大,爐內(nèi)料層越厚。為了研究料批改變后爐料軟熔滴落性能的變化,我們進(jìn)行了一組變?cè)嚇雍穸鹊脑囼?yàn)。

試驗(yàn)采用的爐料與熔滴試驗(yàn)所用爐料相同( 見(jiàn)表4) ,爐料中各礦種配比如下: 72% 燒結(jié)礦+ 6. 5%國(guó)產(chǎn)球團(tuán)礦+ 6. 5%進(jìn)口球碎+ 7. 5% PB 塊+ 7. 5%巴西塊。

一般熔滴試驗(yàn)試樣厚度為70 mm,因此本次試驗(yàn)以試樣厚度70 mm 為基準(zhǔn)設(shè)計(jì)試驗(yàn),其余試驗(yàn)試樣厚度分別為60 mm 和80 mm。

2 分析與討論

2. 1 單品種鐵礦石軟熔滴落性能

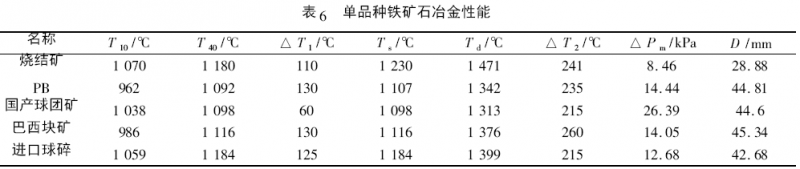

520 m3 高爐常用的鐵礦石軟熔滴落性能試驗(yàn)結(jié)果見(jiàn)表6。

對(duì)于燒結(jié)礦而言,其軟化開(kāi)始溫度T10和熔滴開(kāi)始溫度Ts 較高,且軟化溫度區(qū)間和熔滴溫度區(qū)間△ T2較窄,因此認(rèn)為其高溫冶金性能較好,但考慮到我廠僅使用過(guò)一種燒結(jié)礦,無(wú)法進(jìn)行對(duì)比分析,因此不對(duì)燒結(jié)礦做進(jìn)一步分析。

對(duì)于塊礦而言,在高溫冶金性能方面,PB 塊與巴西塊相差不大,但PB 塊具有較窄的熔滴區(qū)間,有利于高爐煤氣流穿過(guò)軟熔帶,更利于高爐冶煉; 在化學(xué)成分方面,PB 塊品位較巴西塊低1. 02%,w( SiO2) 較巴西塊低4. 04%,因此PB 塊可較好地與低堿度礦搭配使用。由于巴西塊的價(jià)格遠(yuǎn)低于PB 塊價(jià)格,因此從生產(chǎn)冶煉及成本因素等方面來(lái)考慮,建議在520 m3高爐生產(chǎn)中適當(dāng)提高巴西塊的配比。

對(duì)于球團(tuán)礦而言,國(guó)產(chǎn)球團(tuán)礦的高溫冶金性能優(yōu)于進(jìn)口球碎,主要體現(xiàn)在國(guó)產(chǎn)球團(tuán)的軟化溫度區(qū)間△ T1遠(yuǎn)低于進(jìn)口球碎,其他指標(biāo)相當(dāng); 化學(xué)成分方面,進(jìn)口球碎具有更高的品位和更低的SiO2含量。從生產(chǎn)冶煉角度考慮,應(yīng)盡量少用進(jìn)口球碎的配比,但考慮到兩者200 元/t 的價(jià)差,建議兩者均衡使用,但國(guó)產(chǎn)球團(tuán)礦配比不應(yīng)過(guò)低。

2. 2 不同配比的爐料軟熔滴落性能

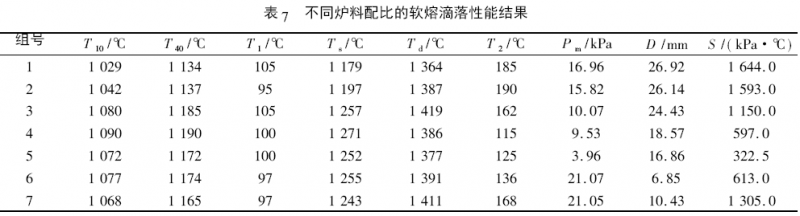

根據(jù)表5 的配比方案,通過(guò)鐵礦石高溫荷重軟熔滴落測(cè)定裝置測(cè)定了各方案的爐料軟熔滴落性能,試驗(yàn)結(jié)果見(jiàn)表7。

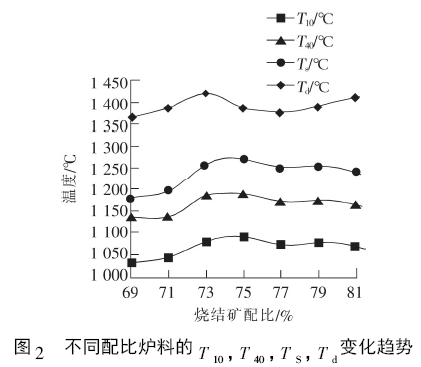

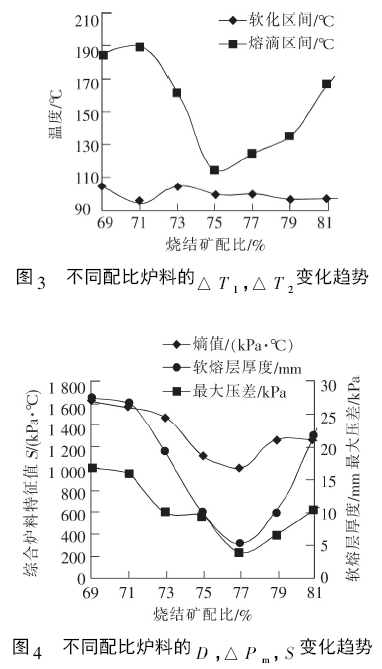

為了更清晰地比較不同配比爐料的軟熔滴落性能變化,對(duì)表7 中的數(shù)據(jù)進(jìn)行了進(jìn)一步對(duì)比分析,見(jiàn)圖2 ~ 4。

由圖2 可以看出,不同配比的爐料軟化開(kāi)始溫度、軟化結(jié)束溫度和熔融開(kāi)始溫度會(huì)隨著燒結(jié)礦的配比增加先升高后基本保持不變,在燒結(jié)礦配比為75%時(shí)達(dá)到最大值,在燒結(jié)礦配比為77% 時(shí)溫度水平最低; 熔融結(jié)束溫度隨著燒結(jié)礦的配比增加先升高后略微降低,最后有小幅上升趨勢(shì),在燒結(jié)礦配比為73%時(shí)達(dá)到最大值。其中T10,T40,Ts這3 個(gè)指標(biāo)在燒結(jié)礦配比為75% 時(shí)有最高溫度,當(dāng)燒結(jié)礦配比繼續(xù)增加時(shí),這3 個(gè)指標(biāo)的溫度水平緩慢降低,其溫度區(qū)間相對(duì)基本不變。綜合來(lái)說(shuō),燒結(jié)礦配比為75% ~ 77%時(shí),能獲得較好的冶煉效果。

將圖3 和圖4 進(jìn)行對(duì)比可知,不同配比的爐料軟化區(qū)間變化不大; 熔滴區(qū)間變化很大,熔滴區(qū)間的最高溫度與最低溫度相差70 ℃,并隨著入爐料中燒結(jié)礦配比的增加先變窄后變寬,在燒結(jié)礦的配比為75%時(shí)熔滴區(qū)間達(dá)到最窄; 軟熔層厚度隨著燒結(jié)礦的配比增加先快速變小后又緩慢變大,在燒結(jié)礦配比為77%時(shí)軟熔層厚度為最小值,燒結(jié)礦配比為75% ~ 77%時(shí),軟熔層厚度差別不大。綜合以上分析可得出以下結(jié)論: 燒結(jié)礦配比為75% ~ 77% 時(shí),可以獲得較窄的軟熔層厚度和較窄的熔滴區(qū)間。

最大壓差指標(biāo)代表爐料的透氣性[4]。由圖4 可知,不同配比爐料最大壓差會(huì)隨著燒結(jié)礦配比增加而先降低后升高。當(dāng)燒結(jié)礦配比為77% 時(shí),最大壓差達(dá)到最低; 當(dāng)燒結(jié)礦配比小于73% 時(shí),爐料的最大壓差會(huì)隨著燒結(jié)礦配比減少而急劇增大,爐料透氣性急劇惡化。因此從爐料透氣性指數(shù)方面來(lái)考慮,應(yīng)選擇燒結(jié)礦配比為77%的爐料結(jié)構(gòu)。

為了考慮爐料軟熔帶和滴落帶的厚度以及對(duì)通過(guò)該區(qū)域的煤氣影響,引入了不同配比的爐料特征值S ,即熵值。根據(jù)不同配比的爐料壓差—溫度曲線計(jì)算的特征值S 見(jiàn)表7,其曲線對(duì)比見(jiàn)圖4。由圖4 可知,不同配比的爐料S 值會(huì)隨著爐料中燒結(jié)礦的配比增加而先逐步下降,再急劇上升,因此,當(dāng)燒結(jié)礦配比為77%時(shí)有較理想的熵值。

2. 3 變?cè)嚇雍穸热鄣卧囼?yàn)

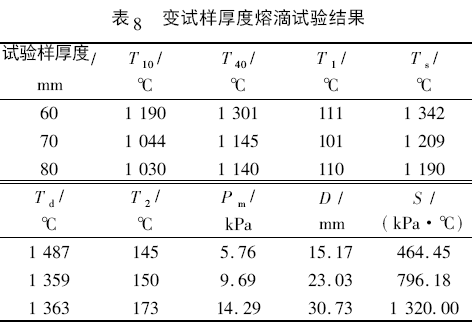

根據(jù)設(shè)計(jì)的變?cè)嚇雍穸热鄣卧囼?yàn)方案,通過(guò)鐵礦石高溫荷重軟熔滴落測(cè)定裝置測(cè)出了3 種不同厚度試樣的高溫冶金性能,具體見(jiàn)表8。

由表8 可知,不同厚度的試樣,軟化區(qū)間沒(méi)有太大區(qū)別,熔滴區(qū)間會(huì)隨著試樣的厚度增加而變大,試樣的最大壓差會(huì)隨著厚度增加而變大,軟熔層厚度和特征值S 都會(huì)隨試樣厚度增加而變大。因此,在實(shí)際生產(chǎn)操作中,不可盲目變更爐料批重,應(yīng)結(jié)合爐料配比逐步摸索出批重增加對(duì)料柱透氣性和壓差的影響,再根據(jù)相關(guān)試驗(yàn)數(shù)據(jù)計(jì)算其高溫冶金性能的改變量,以指導(dǎo)生產(chǎn)。

3 結(jié)語(yǔ)

1) 在520 m3 高爐的生產(chǎn)原料中,燒結(jié)礦的高溫冶金性能較好,性價(jià)比最高,應(yīng)維持較高的配比; PB塊高溫冶金性能略優(yōu)于巴西塊,但從成本考慮,應(yīng)適當(dāng)提高巴西塊的配比; 國(guó)產(chǎn)球團(tuán)礦高溫冶金性能優(yōu)于進(jìn)口球碎,從生產(chǎn)冶煉角度考慮,應(yīng)盡量少用進(jìn)口球碎,但從成本考慮,建議兩者均衡使用,但國(guó)產(chǎn)球團(tuán)礦配比不宜過(guò)低。

2) 不同配比的爐料高溫冶金性能試驗(yàn)表明,軟熔層厚度曲線、最大壓差曲線和綜合爐料特征值曲線表現(xiàn)出的規(guī)律基本一致,燒結(jié)礦配比為77% 時(shí)具有較窄的軟熔層,煤氣通過(guò)時(shí)阻力小,有利于煤氣流的通過(guò),爐料整體透氣性好; 當(dāng)燒結(jié)礦配比大于77%時(shí),爐料的透氣性隨著燒結(jié)礦配比增加急劇變差; 當(dāng)燒結(jié)礦配比小于77% 時(shí),爐料透氣性隨著燒結(jié)礦配比減小變差,但變化幅度相對(duì)緩慢。結(jié)合軟化區(qū)間和熔滴區(qū)間的特點(diǎn)來(lái)看,520 m3 高爐的爐料結(jié)構(gòu)中燒結(jié)礦配比應(yīng)穩(wěn)定在75% ~ 77%較為理想。

3) 變?cè)嚇雍穸热鄣卧囼?yàn)表明,熔滴區(qū)間隨著試樣的厚度增加而變大,試樣的最大壓差隨著厚度增加而變大,軟熔層厚度和特征值S 隨試樣厚度增加而變大。因此,在520 m3 高爐生產(chǎn)中不可盲目變更爐料批重。

4) 綜上所述,現(xiàn)階段520 m3 高爐生產(chǎn)中較為理想的爐料結(jié)構(gòu)為: 75% ~ 77% 燒結(jié)礦+ 13% 球團(tuán)礦和進(jìn)口球碎+ 10% ~ 12%塊礦。

[ 參考文獻(xiàn)]

[1] 秦延華,胡濤,楊金榮,等. 安鋼高爐爐料結(jié)構(gòu)優(yōu)化研究及生產(chǎn)實(shí)踐[J]. 河南冶金, 2007,15( 2) : 18 - 21.

[2] 王竹民,王磊,呂慶,等. 邯鋼高爐爐料結(jié)構(gòu)優(yōu)化研究[J]. 鋼鐵研究, 2009,37( 4) : 4 - 7.

[3] 王金龍,張艷允,張紅闖,等. 高爐爐料結(jié)構(gòu)優(yōu)化研究[J]. 河北冶金, 2012,( 6) : 8 - 10,38.

[4] 巴廣君. 高爐軟熔帶形態(tài)研究[J]. 鋼鐵研究學(xué)報(bào),1998,( 5) : 1 - 5.