徐曉1, 蘇蘭蘭2 ,朱文玲1 ,卜二軍1

( 1.河北鋼鐵集團邯鋼公司; 2.安陽鋼鐵股份有限公司)

摘要:介紹了邯鋼鋼渣預處理工藝的現狀,并對鋼渣深處理與綜合利用生產線的工藝進行了闡述。該生產線采用干法生產,具有高效可控的渣鐵分離技術,能充分回收鋼渣中的鐵元素,延伸加工利用尾渣,實現了鋼渣的回收利用由無害化向高值化轉變。

關鍵詞:鋼渣;渣鐵分離;深處理工藝

0 前言

2017 年我國粗鋼產量約8.3 億t,產生固廢接近5 億t,約占全國工業(yè)固廢產生量的18%,主要包括高爐渣、鋼渣、冶金塵泥等,其中最難利用的大宗冶金固廢為鋼渣,產生量約1 億t /a。根據國家規(guī)劃對于資源環(huán)境、生態(tài)建設方面的管理力度進一步加大,鋼鐵企業(yè)節(jié)能減排的任務將更加艱巨,將鋼渣作為二次資源進行開發(fā)利用,實現鋼渣的“零排放”已成為鋼鐵行業(yè)發(fā)展循環(huán)經濟,保護生態(tài)環(huán)境的一項重要任務[1]。

河鋼邯鋼年產生鋼渣150 萬t 左右,2017 年之前的熔融鋼渣在預處理后經多級磁選,約20%含鐵高的返回轉爐,80%含鐵低的尾渣進行外賣處理。但由于尾渣中成分不穩(wěn)定,游離氧化鈣偏高,造成下游企業(yè)吸納不及時,不僅占用企業(yè)大面積堆場,而且污染環(huán)境。為了更有效的進行渣鐵分離,提高鋼渣自身質量的穩(wěn)定性并拓展鋼渣綜合利用新途徑,2017 年度,邯鋼引進了鋼渣深處理技術,新建了年處理150 萬t 的鋼渣加工及綜合利用生產線。該技術采用國內先進的工藝、設備和生產技術,對廢渣進行綜合和循環(huán)利用,最后做到向廢渣要資源。并且嚴格貫徹環(huán)境保護和職業(yè)安全衛(wèi)生等有關標準和法律法規(guī),最大限度的發(fā)揮項目的環(huán)境效益和社會效益。

1 邯鋼轉爐鋼渣預處理現狀

邯鋼目前有三個煉鋼廠: 三煉鋼廠、西區(qū)煉鋼廠和一煉鋼廠。其中,三煉鋼廠和西區(qū)煉鋼廠采取熱悶預處理工藝,一煉鋼廠采用滾筒法處理鋼渣。

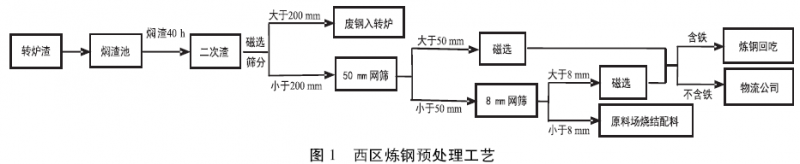

西區(qū)煉鋼廠的鋼渣預處理工藝比較完善,2017年7 月以前的處理和應用情況如圖1 所示。

一煉鋼廠引進了寶鋼二代滾筒法處理鋼渣( 滾筒裝置檢修時用燜渣池來處理鋼渣) ,邯鋼通過多次調試完善,制定了工藝流程如下: 轉爐渣→渣罐→渣罐臺車→行車→渣罐傾翻裝置→雙腔滾筒( 冷卻、破碎) →刮板機→鱗板機→斗提機→慣性給料機→磁選機→振動篩→料倉。其中,磁選機用于將振動給料機輸送過來的物料進行磁選,將含磁性的金屬料送入金屬料倉,將非磁性的鋼渣送至振動篩進行分級。振動篩用于將磁選機磁選后的鋼渣分為>8 mm 和≤8 mm 的兩種粒度,分別送入兩個鋼渣料倉[2]。

通過鋼渣預處理工藝,煉鋼和燒結可以回吃鋼渣20%,剩下的尾渣外賣,約占80%。但是由于其成分不穩(wěn)定,含鐵高,不僅造成了鐵資源的浪費,還影響了下游市場的吸納。因此,2017 年邯鋼發(fā)揮資源優(yōu)勢,引進專業(yè)化固廢物處理公司,充分利用固廢處理新技術,建立了鋼渣深處理生產線,充分回收鋼渣中的鐵元素,延伸加工利用尾渣,實現了鋼渣的回收利用由無害化向高值化轉變。

2 鋼渣深處理生產線

2.1 鋼渣深處理技術的工藝先進性

邯鋼鋼渣加工及綜合利用生產線于2017 年7月熱試并投入使用,其采用干法生產,與國內采用的濕法加工工藝相比有著明顯的先進之處。干法加工不需要采用大量的水洗、球磨帶來的污水治理等問題。該生產工藝不用水、不產生二次污染、生產成本低、尾渣不需烘干、環(huán)保高效、渣鋼分離徹底,真正做到綜合利用[3]。

2.2 鋼渣深處理線工藝工藝流程簡述

邯鋼鋼渣加工及綜合利用生產線經過熱試投產后工藝不斷完善和多次整改,目前各處理線已正常運行。

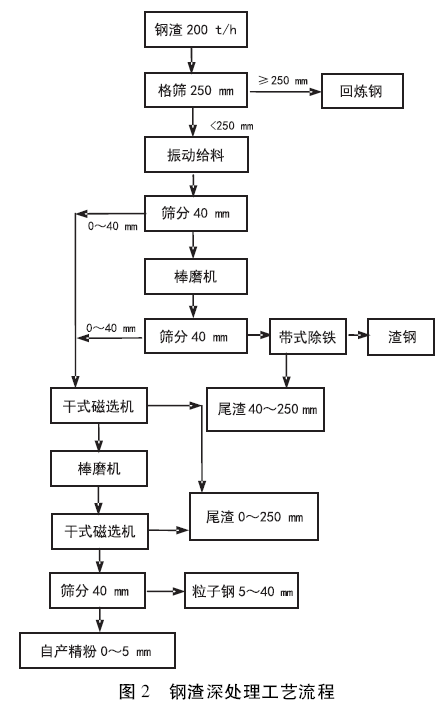

本產線設計年處理能力150 萬t 鋼渣。主要設備包括16 條皮帶機,二套磁選機,三套振動篩,四臺棒磨機,三臺管式給料機,四套慣性振動給料機,四臺鋼渣磁鼓精選機。該系統可以同時滿足對邯鋼三個煉鋼廠的鋼渣處理的需求,達到集中處理,統一管理,大大減輕了各煉鋼廠的渣處理任務。其工藝流程如圖2 所示。

進廠鋼渣用汽車或裝載機將各鋼廠經過一次處理的鋼渣送至除大塊汽車受料槽( e = 250 mm) ,大于250 mm 的物料落入渣鋼料場。

小于250 mm 的鋼渣,進入2 個受料斗,通過皮帶運輸到磁選生產線,進入1 號篩分室,皮帶上方、側面要加防大塊滑落安全護欄。經過1#振動篩( e= 40 mm) 分級出兩種粒級的鋼渣,篩上物40 mm~250 mm 的鋼渣物流量約100 t /h,進入1#棒磨機,從1#棒磨機出來的物料運至2#篩分室里的2#振動篩( e = 40 mm) 進行篩分,振動篩生產能力為100 t /h,篩上物40 mm~250 mm 的鋼渣經過除鐵器,將篩上物分為≥40 mm 的渣鋼直接落地,和≥40 mm 的尾渣。2#振動篩( e = 40 mm) 篩下物匯入1#振動篩( e= 40 mm) 篩下物。

1#振動篩( e = 40 mm) 篩下物≤40 mm 的鋼渣物流量約130 t /h,運至1#磁選篩分室,磁性鋼渣送入2#、3#棒磨機。經1#磁選機的非磁性鋼渣進入尾渣堆場。

從2#、3#棒磨機出來的物料運至2#磁選篩分室的2#磁選機,磁性鋼渣進入粒鋼篩分室進行分級,分為5 mm~40 mm 的鋼渣和0 ~ 5 mm 的精粉。非磁性鋼渣進尾渣堆場。

通過此生產線分離出的含鐵產品有四類: 粒度大于250 mm 大塊鋼,品位> 75%; 粒度在30 mm ~250 mm 的小塊鋼,品位>85%; 粒度在5 mm~30 mm的顆粒鋼,品位>85%; 粒度<5 mm 的鐵精粉,品位60%。本處理線可處理鋼渣150 萬t /a,回收精粉10.5 萬t /a,7 mm 以上渣鋼9 萬t /a。尾渣年產130 萬t左右,并且其金屬鐵含量<1%。

2.3 本生產線工藝特點

2.3.1 高效可控的渣鐵分離技術

1) 在入料前通過反轉格柵控制原料粒度,<250 mm渣塊進入棒磨機進行破碎,保護了設備,保證了生產穩(wěn)定順行。

2) 金屬選別采用先進的金屬感應分離器和高磁場強度的磁選設備,實現干法磁性金屬的選別。

3) 利用“二破三選三篩分”工藝將鋼渣中的含鐵物質基本清除,分級選出粒子鋼和鐵精粉,充分選出鋼渣中的含鐵物質,提升鋼渣的最終產品尾渣的質量,實現全部鋼渣資源的閉路循環(huán)。

4) 該生產線全部采用皮帶輸送,設備平行布置,尾渣及球磨均采用匯集皮帶收集輸送至各個場地的方式,占地面積小,減少車輛倒運量,降低物流成本。

2.3.2 安全無污染的環(huán)保措施

1) 粉塵: 生產過程中的粉塵控制措施: 在磨機的進出口及中間各料倉、振動篩等所有易產生粉塵的位置,全部裝有負壓吸塵及布袋收塵裝置。經積塵系統通過螺旋輸送機送往水泥罐車運往水泥廠。

2) 噪聲: 對棒磨機采用新型隔音房裝置,環(huán)保風機進出口裝有消音器,所有產生噪音位置都設有隔音墻等裝置,使噪聲符合環(huán)境噪音標準。

3) 生產過程采用干法處理,不產生廢水排放,避免污染。無煙氣排放,環(huán)境效益顯著。

3 結語

實踐證明,邯鋼通過合作改造鋼渣深處理生產線,尾渣金屬鐵含量由3% ~ 4%降低到1%,每年可多回收金屬鐵25 000 t ( 產品為品位60%渣粉和80%塊鋼) ,實現了鋼渣資源高效利用,達到了鐵與尾渣的有效分離。并且生產的尾渣產品用于建材等,實現了固體廢棄物的零排放,年創(chuàng)經濟效益千萬元,同時,滿足了環(huán)保標準要求,社會效益及環(huán)保效益顯著,為鋼渣處理技術開辟了一條新的高效綜合利用途徑。

4 參考文獻

[1] 石磊.淺談鋼渣的處理與綜合利用[J].中國資源綜合利用,2011,29( 3) : 29-32.

[2] 劉智偉.轉爐鋼渣處理及資源化技術綜述[J].萊鋼科技,2010( 6) : 5-9.

[3] 張明.渣: 遠非技術問題[N].中國冶金報,2013-6-4( 3) .