王磊,靳勝利,楊斌,鄒丹,王亞平

( 安陽鋼鐵股份有限公司)

摘要:安鋼冷軋連續(xù)退火機(jī)組采用了先進(jìn)的自動(dòng)化控制系統(tǒng),其中的過程控制系統(tǒng)在整條生產(chǎn)線的自動(dòng)化控制系統(tǒng)中扮演了非常重要的角色。通過對(duì)安鋼冷軋連退機(jī)組過程控制系統(tǒng)的系統(tǒng)架構(gòu)、通訊機(jī)制、系統(tǒng)功能的研究,以及對(duì)系統(tǒng)的優(yōu)化、完善方法的介紹,并通過實(shí)際應(yīng)用表明,該系統(tǒng)為安鋼冷軋連續(xù)退火機(jī)組的順利運(yùn)行提供了重要的保證。

關(guān)鍵詞:連續(xù)退火;過程控制;系統(tǒng)優(yōu)化

0 前言

安鋼冷軋工程是安鋼實(shí)行結(jié)構(gòu)調(diào)整、轉(zhuǎn)型升級(jí),進(jìn)一步提高市場(chǎng)競(jìng)爭(zhēng)力的關(guān)鍵工程,主要產(chǎn)品定位為高端家電板、建筑板和汽車用結(jié)構(gòu)板,設(shè)計(jì)年產(chǎn)能120 萬t。由重慶新聯(lián)公司和新日鐵公司共同承建的1 550 mm 連續(xù)退火機(jī)組于2016 年12 月28 日熱負(fù)荷試車成功,熱試鋼卷的規(guī)格為0. 8 mm ×1 250 mm,產(chǎn)品的拉伸強(qiáng)度、屈服強(qiáng)度、延伸率等各項(xiàng)性能指標(biāo)均能滿足國(guó)標(biāo)要求。

安鋼冷軋連續(xù)退火機(jī)組采用了先進(jìn)的自動(dòng)化控制系統(tǒng),該系統(tǒng)分為一級(jí)基礎(chǔ)自動(dòng)化系統(tǒng)( BasicAutomation) ,簡(jiǎn)稱L1; 二級(jí)過程控制系統(tǒng)( ProcessControl) ,簡(jiǎn)稱L2; 三級(jí)生產(chǎn)控制系統(tǒng)( ProductionControl) ,簡(jiǎn)稱L3.其二級(jí)過程控制系統(tǒng)( 以下簡(jiǎn)稱二級(jí)系統(tǒng)) 從系統(tǒng)功能上分為兩大部分: 生產(chǎn)線控制系統(tǒng)和退火爐模型系統(tǒng)。通過對(duì)二級(jí)系統(tǒng)的研究并摸索出優(yōu)化的方法,對(duì)完善連退機(jī)組自動(dòng)化控制系統(tǒng),更好服務(wù)于連退產(chǎn)品的生產(chǎn)有著積極的作用。

1 過程控制系統(tǒng)組成

1.1 通訊機(jī)制

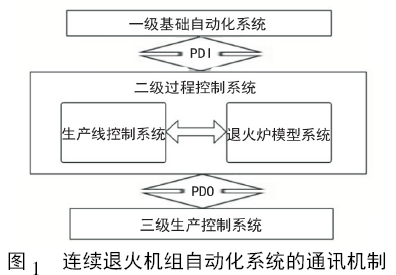

安鋼冷軋連續(xù)退火機(jī)組自動(dòng)化系統(tǒng)的通訊機(jī)制如圖1 所示。二級(jí)系統(tǒng)形成了一級(jí)基礎(chǔ)自動(dòng)化系統(tǒng)和三級(jí)生產(chǎn)控制系統(tǒng)的控制接口,二級(jí)系統(tǒng)接收三級(jí)系統(tǒng)下發(fā)的生產(chǎn)計(jì)劃和原料卷基本數(shù)據(jù)( PDI) 后將PDI 數(shù)據(jù)進(jìn)行存儲(chǔ)和管理,之后二級(jí)系統(tǒng)生成必要的生產(chǎn)工藝參數(shù)并將其傳輸給一級(jí)系統(tǒng),之后按照生產(chǎn)流程進(jìn)行物料跟蹤直到成品實(shí)績(jī)數(shù)據(jù)( PDO) 產(chǎn)生后將PDO 傳輸給三級(jí)系統(tǒng)。

1.2 過程控制系統(tǒng)的軟硬件配置

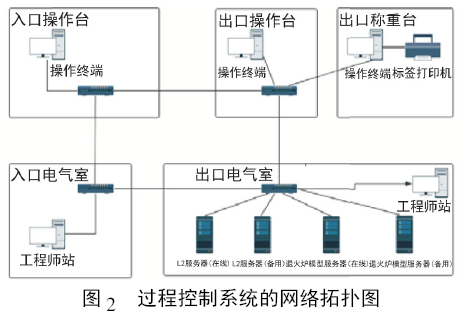

安鋼冷軋連續(xù)退火機(jī)組二級(jí)生產(chǎn)線控制系統(tǒng)的組成如圖2 所示。其服務(wù)器采用兩臺(tái)HP ProliantDL388 Gen9 機(jī)架式服務(wù)器,服務(wù)器操作系統(tǒng)采用Windows Server 2008 操作系統(tǒng),數(shù)據(jù)庫系統(tǒng)采用Oracle10 g。兩臺(tái)服務(wù)器采用一臺(tái)在線另一臺(tái)冷備的方式運(yùn)行。二級(jí)退火爐模型服務(wù)器采用兩臺(tái)HPProliant DL388 Gen7 機(jī)架式服務(wù)器,服務(wù)器操作系統(tǒng)采用Windows Server 2003 操作系統(tǒng),數(shù)據(jù)庫系統(tǒng)采用Microsoft SQL Server 2008. 兩臺(tái)退火爐模型服務(wù)器同樣采用一臺(tái)在線另一臺(tái)冷備的方式運(yùn)行。二級(jí)系統(tǒng)HMI 客戶端和工程師站采用普通的PC,操作系統(tǒng)采用Windows7 專業(yè)版64 位操作系統(tǒng),數(shù)據(jù)庫軟件采用Oracle 10 g,二級(jí)系統(tǒng)HMI 程序采用C#語言編寫。二級(jí)系統(tǒng)客戶端在入口操作臺(tái)、出口操作臺(tái)、稱重小房各部署一臺(tái),用于操作人員進(jìn)行二級(jí)系統(tǒng)HMI 的操作。二級(jí)系統(tǒng)工程師站在入口電氣室和出口電氣室各部署一臺(tái),用于二級(jí)系統(tǒng)工程師進(jìn)行系統(tǒng)開發(fā)和維護(hù)。出口稱重小房還配置了一臺(tái)標(biāo)簽打印機(jī),用于打印成品鋼卷的工序標(biāo)簽。

二級(jí)系統(tǒng)服務(wù)器和二級(jí)系統(tǒng)客戶端、工程師站通過CISCO 交換機(jī)相連,交換機(jī)與交換機(jī)之間采用環(huán)形網(wǎng)絡(luò)結(jié)構(gòu)連接在一起,這樣的好處是當(dāng)交換機(jī)間的任意一條鏈路發(fā)生故障時(shí),不會(huì)影響整個(gè)系統(tǒng)的正常工作,提高了系統(tǒng)的安全性。二級(jí)系統(tǒng)和一級(jí)系統(tǒng)、三級(jí)系統(tǒng)的接口通訊協(xié)議都采用TCP /IP協(xié)議。

2 過程控制系統(tǒng)的主要功能

2.1 基本數(shù)據(jù)的輸入

二級(jí)系統(tǒng)接收到三級(jí)系統(tǒng)下發(fā)的生產(chǎn)計(jì)劃和PDI 后,將生產(chǎn)計(jì)劃和PDI 數(shù)據(jù)進(jìn)行存儲(chǔ)和管理。PDI 數(shù)據(jù)包括了原料卷的鋼種、寬度、厚度等信息以及給連退機(jī)組的帶鋼涂油量、是否平整等所有工藝指令。

二級(jí)系統(tǒng)會(huì)對(duì)這些接收到的PDI 數(shù)據(jù)進(jìn)行檢查,如果超出系統(tǒng)的設(shè)定限制值,或者出現(xiàn)數(shù)據(jù)錯(cuò)誤時(shí),系統(tǒng)都會(huì)提示操作人員該條數(shù)據(jù)有誤,需要操作人員進(jìn)行最終數(shù)據(jù)的確認(rèn)以及在必要的情況下進(jìn)行數(shù)據(jù)的更改。

如果當(dāng)二級(jí)系統(tǒng)與三級(jí)系統(tǒng)出現(xiàn)通訊故障時(shí),操作員也可以在通訊恢復(fù)后重新向三級(jí)系統(tǒng)申請(qǐng)PDI 數(shù)據(jù),或者手動(dòng)將PDI 數(shù)據(jù)輸入到二級(jí)系統(tǒng)中。生產(chǎn)計(jì)劃可以手動(dòng)輸入也可以由三級(jí)系統(tǒng)產(chǎn)生,操作員也可以根據(jù)實(shí)際情況進(jìn)行生產(chǎn)計(jì)劃的增加、刪除、修改等操作。當(dāng)操作人員將鋼卷運(yùn)輸?shù)桨白蠒r(shí),二級(jí)系統(tǒng)就會(huì)將PDI 數(shù)據(jù)以及工藝設(shè)定參數(shù)下發(fā)給一級(jí)系統(tǒng),然后當(dāng)鋼卷上到開卷機(jī)上后,這些數(shù)據(jù)將會(huì)發(fā)送給工藝設(shè)備。

2.2 確定工藝參數(shù)設(shè)定值

二級(jí)系統(tǒng)根據(jù)PDI 數(shù)據(jù)以及查詢工藝參數(shù)表來確定每一個(gè)鋼卷的工藝參數(shù)設(shè)定值,這些設(shè)定值涵蓋了整條生產(chǎn)線,包括入口段、工藝段、出口段。

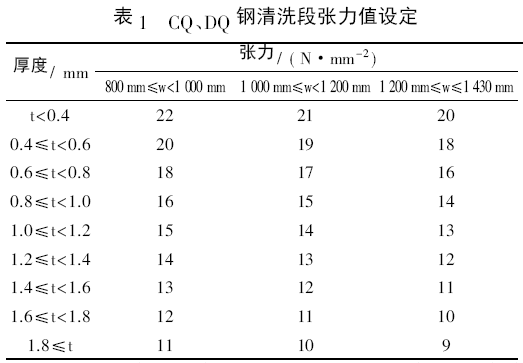

這些設(shè)定值包括諸如開卷機(jī)到一號(hào)張力輥間的張力、平整機(jī)軋制力、平整機(jī)延伸率等大量的數(shù)據(jù),例如表1 即為CQ、DQ 鋼清洗段張力值設(shè)定表。如果PDI 數(shù)據(jù)沒有在工藝參數(shù)表中,則二級(jí)系統(tǒng)將通過線性插值算法生成。

二級(jí)系統(tǒng)將一套完整的工藝參數(shù)設(shè)定值傳輸給一級(jí)系統(tǒng)。這些參數(shù)也會(huì)顯示給操作人員進(jìn)行確認(rèn),如果需要的話,操作員可以在鋼卷焊接前修改這些參數(shù)設(shè)定值。

工藝參數(shù)表保存在二級(jí)數(shù)據(jù)庫系統(tǒng)中,這些參數(shù)最初是由新聯(lián)公司和新日鐵公司提供的。在之后的生產(chǎn)中,根據(jù)生產(chǎn)經(jīng)驗(yàn),操作人員也可以通過二級(jí)系統(tǒng)HMI 界面進(jìn)行參數(shù)的查看以及修改。

2.3 物料跟蹤

二級(jí)系統(tǒng)將整條生產(chǎn)線分為入口段( 從入口鞍座到開卷機(jī)) 、工藝段( 從開卷機(jī)到卷取機(jī)) 、出口段( 從卷取機(jī)到稱重位鞍座) 三個(gè)區(qū)域。

入口段的物料跟蹤是指當(dāng)操作人員對(duì)軋制計(jì)劃進(jìn)行確認(rèn)完畢后,將鋼卷按計(jì)劃順序依次移動(dòng)至鞍座區(qū)域,此時(shí)也標(biāo)志著鋼卷從計(jì)劃管理進(jìn)入到了跟蹤管理。入口物料跟蹤將根據(jù)一級(jí)系統(tǒng)傳輸過來的事件信號(hào),將當(dāng)前鋼卷的位置顯示在二級(jí)系統(tǒng)HMI界面上,生成與生產(chǎn)線上鋼卷或帶鋼焊縫信息相一致跟蹤圖像。鋼卷的位置信息通過跟蹤來進(jìn)行更新,出現(xiàn)和生產(chǎn)線上實(shí)際位置不符時(shí),操作人員也可以進(jìn)行手動(dòng)更改位置信息。當(dāng)鋼卷達(dá)到確認(rèn)位置、對(duì)中位置、開卷位置時(shí),將啟動(dòng)預(yù)設(shè)定功能將工藝參數(shù)設(shè)定值發(fā)送給一級(jí)系統(tǒng)。當(dāng)鋼卷到達(dá)開卷機(jī)時(shí)以及焊接完成時(shí),二級(jí)系統(tǒng)還將分別向三級(jí)系統(tǒng)發(fā)送鋼卷確認(rèn)信息和焊接完成信息,告訴三級(jí)系統(tǒng)鋼卷已進(jìn)入機(jī)組。

工藝段的物料跟蹤主要是由一級(jí)系統(tǒng)來進(jìn)行的,二級(jí)系統(tǒng)HMI 跟蹤界面的更新是根據(jù)一級(jí)傳輸過來的焊縫位置信息和脈沖發(fā)生器傳輸過來的信號(hào)計(jì)算出帶鋼在機(jī)組中的位置信息,二級(jí)系統(tǒng)主要進(jìn)行鋼卷和帶鋼在機(jī)組中位置的監(jiān)視和周期數(shù)據(jù)收集功能的控制,當(dāng)接收到退火爐模型系統(tǒng)初始化的請(qǐng)求或者二級(jí)系統(tǒng)進(jìn)行重啟時(shí),必須告訴爐子模型系統(tǒng)爐子出口到開卷機(jī)這一段區(qū)域內(nèi)的鋼卷信息。已便于退火爐模型系統(tǒng)進(jìn)行計(jì)算,并進(jìn)行精確的控制。當(dāng)帶鋼發(fā)生剪切時(shí),二級(jí)系統(tǒng)根據(jù)一級(jí)系統(tǒng)發(fā)送過來的剪切信號(hào)生成相應(yīng)的成品鋼卷號(hào)并啟動(dòng)生產(chǎn)實(shí)績(jī)統(tǒng)計(jì)功能生成鋼卷對(duì)應(yīng)的生產(chǎn)實(shí)績(jī)數(shù)據(jù)。

出口段的物料跟蹤主要是從卷取機(jī)到稱重位的跟蹤。鋼卷從卷取機(jī)上下來,根據(jù)一級(jí)系統(tǒng)發(fā)送的移動(dòng)事件信息,二級(jí)系統(tǒng)進(jìn)行成品鋼卷位置的判斷和更新,當(dāng)鋼卷到達(dá)稱重位置后,二級(jí)系統(tǒng)根據(jù)移動(dòng)事件信息判斷是哪個(gè)鋼卷位于稱重位,并將一級(jí)系統(tǒng)發(fā)送過來的重量數(shù)據(jù)賦予相應(yīng)的成品鋼卷,將PDO 數(shù)據(jù)中的重量數(shù)據(jù)進(jìn)行更改,同時(shí)將PDO 發(fā)送給三級(jí)系統(tǒng),完成整個(gè)物料跟蹤任務(wù)。

2.4 過程數(shù)據(jù)收集

二級(jí)系統(tǒng)過程數(shù)據(jù)收集和統(tǒng)計(jì)功能的控制范圍從鋼卷生產(chǎn)計(jì)劃下發(fā)到出口成品卷稱重完成,PDO發(fā)送給三級(jí)系統(tǒng)為止。所有的測(cè)量數(shù)據(jù)都是以長(zhǎng)度為基準(zhǔn)的數(shù)據(jù),二級(jí)系統(tǒng)記錄了以長(zhǎng)度為基準(zhǔn)的質(zhì)量相關(guān)數(shù)據(jù)。當(dāng)一個(gè)成品鋼卷信息被創(chuàng)建后,這個(gè)鋼卷所對(duì)應(yīng)的過程數(shù)據(jù)就會(huì)存儲(chǔ)到二級(jí)數(shù)據(jù)庫中。二級(jí)系統(tǒng)處理的測(cè)量數(shù)據(jù)包括兩大類,一類是與鋼卷有關(guān)的工藝過程數(shù)據(jù),另一類是能源介質(zhì)消耗數(shù)據(jù)。與鋼卷有關(guān)的工藝過程數(shù)據(jù)包括了各區(qū)域的張力、平整機(jī)的延伸率、軋制力等數(shù)據(jù),這些數(shù)據(jù)經(jīng)過統(tǒng)計(jì)以最大值、最小值、平均值的方式顯示在二級(jí)系統(tǒng)HMI 界面上,操作人員可以根據(jù)鋼卷號(hào)進(jìn)行數(shù)據(jù)的查詢。一級(jí)系統(tǒng)根據(jù)各類儀表采集出來的介質(zhì)消耗數(shù)據(jù)根據(jù)時(shí)序自動(dòng)發(fā)送給二級(jí)系統(tǒng),二級(jí)系統(tǒng)將這些數(shù)據(jù)進(jìn)行存儲(chǔ)和統(tǒng)計(jì),在二級(jí)系統(tǒng)HMI 界面上進(jìn)行顯示,操作人員可以根據(jù)時(shí)間查詢某一時(shí)間段內(nèi)各類能源介質(zhì)的消耗情況。

2.5 軋輥管理

二級(jí)系統(tǒng)軋輥管理功能主要負(fù)責(zé)接收三級(jí)系統(tǒng)下發(fā)的軋輥原始數(shù)據(jù),連退機(jī)組的軋輥主要分為支撐輥和工作輥。二級(jí)系統(tǒng)在接收到新的軋輥原始數(shù)據(jù)后,將數(shù)據(jù)存儲(chǔ)在數(shù)據(jù)庫系統(tǒng)中,同時(shí)在二級(jí)HMI 界面上進(jìn)行顯示,操作人員可以通過實(shí)際生產(chǎn)情況在二級(jí)系統(tǒng)中進(jìn)行軋輥的分配和確認(rèn),當(dāng)平整機(jī)需要進(jìn)行換輥操作時(shí),操作人員將新輥的數(shù)據(jù)下發(fā)給一級(jí)系統(tǒng)。在每一卷帶鋼卷取完成后進(jìn)行軋制公里數(shù)和軋制噸數(shù)的統(tǒng)計(jì),并在二級(jí)系統(tǒng)HMI 界面上顯示在線軋輥和離線軋輥的軋制公里數(shù)和軋制噸數(shù)數(shù)據(jù)。

在三級(jí)系統(tǒng)沒有自動(dòng)向二級(jí)系統(tǒng)下發(fā)軋輥數(shù)據(jù)時(shí),操作人員可以通過二級(jí)系統(tǒng),根據(jù)輥號(hào)信息向三級(jí)系統(tǒng)請(qǐng)求軋輥數(shù)據(jù),也可以在二級(jí)HMI 畫面上進(jìn)行軋輥數(shù)據(jù)的添加和修改。換輥需要操作人員在二級(jí)系統(tǒng)HMI 界面上輸入換輥原因,在收到一級(jí)系統(tǒng)的換輥信號(hào)后,二級(jí)系統(tǒng)會(huì)將軋輥實(shí)績(jī)信息發(fā)送給三級(jí)系統(tǒng)。

2.6 停機(jī)管理

二級(jí)系統(tǒng)的停機(jī)管理是指由二級(jí)系統(tǒng)自動(dòng)管理機(jī)組的故障,生成系統(tǒng)的停機(jī)時(shí)間。停機(jī)信息包含了停機(jī)開始時(shí)間、停機(jī)結(jié)束時(shí)間和停機(jī)原因三部分內(nèi)容。該功能通過接收一級(jí)系統(tǒng)發(fā)送的機(jī)組停機(jī)信號(hào)和機(jī)組啟動(dòng)信號(hào),根據(jù)系統(tǒng)時(shí)間自動(dòng)生成機(jī)組停機(jī)開始時(shí)間和機(jī)組停機(jī)結(jié)束時(shí)間,停機(jī)原因則需要操作人員在二級(jí)系統(tǒng)HMI 界面進(jìn)行停機(jī)原因的信息輸入。

2.7 班次管理

二級(jí)系統(tǒng)的班管理是由二級(jí)系統(tǒng)根據(jù)安鋼冷軋的四班三運(yùn)轉(zhuǎn)工作機(jī)制,按照早班8: 00,中班16: 00,夜班24: 00 自動(dòng)進(jìn)行換班操作。當(dāng)換班完成后,二級(jí)系統(tǒng)自動(dòng)統(tǒng)計(jì)上一班的成品信息、停機(jī)信息、成材率、能源介質(zhì)消耗量等信息。

2.8 報(bào)表管理

二級(jí)系統(tǒng)的報(bào)表管理是通過對(duì)二級(jí)數(shù)據(jù)庫系統(tǒng)中的數(shù)據(jù)進(jìn)行統(tǒng)計(jì),操作人員在二級(jí)系統(tǒng)HMI 界面上可以通過時(shí)間、班別、組別等查詢到成品產(chǎn)量報(bào)表、能源介質(zhì)消耗報(bào)表、等與生產(chǎn)有關(guān)的各類報(bào)表,并且可以通過二級(jí)系統(tǒng)導(dǎo)出Excel 文件形式的報(bào)表。

2.9 通訊

二級(jí)系統(tǒng)和外部系統(tǒng)的通訊主要是指同一級(jí)系統(tǒng)、三級(jí)系統(tǒng)之間的通訊。二級(jí)系統(tǒng)與一級(jí)、三級(jí)系統(tǒng)之間通過交換機(jī)連接在一起,采用TCP /IP 協(xié)議進(jìn)行信息通訊,并通過周期性的心跳電文檢查通訊是否保持正常連接狀態(tài),處理底層的應(yīng)答時(shí)如果超時(shí)則會(huì)報(bào)錯(cuò)。

2.10 HMI 界面

二級(jí)系統(tǒng)的HMI 界面主要是給操作人員提供的人機(jī)接口界面,操作人員可以通過二級(jí)系統(tǒng)HMI界面進(jìn)行生產(chǎn)計(jì)劃的查詢、修改、確認(rèn); 成品信息的確認(rèn)、修改、打印; 預(yù)設(shè)定值的管理; 各類報(bào)表的生成等各類操作,完成相應(yīng)的任務(wù)。

3 過程控制系統(tǒng)的優(yōu)化

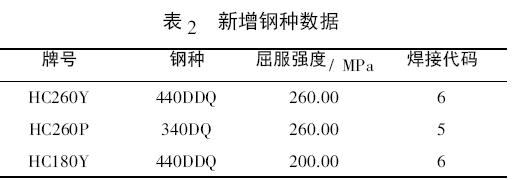

國(guó)內(nèi)冷軋板連續(xù)退火機(jī)組經(jīng)過近20 年的發(fā)展,其產(chǎn)品種類和性能逐漸提升,由當(dāng)初的僅生產(chǎn)cQ、DQ、DDQ 三種軟鋼,發(fā)展到可生產(chǎn)EDDQ、SEDDQ、HSS、DP、TRIP 等高深沖、超高深沖以及高強(qiáng)鋼,已經(jīng)開發(fā)的最高強(qiáng)度級(jí)別可達(dá)800MPa,產(chǎn)品從僅能滿足建筑和家電性能要求發(fā)展到可用于高檔汽車面板,產(chǎn)品性能向著高強(qiáng)度、超深沖性、和特殊性方向發(fā)展,這得益于連續(xù)退火機(jī)組中新技術(shù)的不斷推廣應(yīng)用[1]。在實(shí)際的生產(chǎn)過程中,由于原有數(shù)據(jù)庫中的鋼種牌號(hào)很少,新牌號(hào)HC260P、HC260Y、HY180、HY180YD+Z 等的生產(chǎn)就需要在原有數(shù)據(jù)庫中進(jìn)行新牌號(hào)的增加。數(shù)據(jù)庫中需要根據(jù)新增牌號(hào),增加對(duì)應(yīng)的鋼種數(shù)據(jù)、屈服強(qiáng)度數(shù)據(jù)、以及相應(yīng)的焊接代碼數(shù)據(jù),具體見表2。每新增一個(gè)牌號(hào),都需要進(jìn)行這樣操作,以對(duì)數(shù)據(jù)庫進(jìn)行完善,之后才能接收三級(jí)下發(fā)的相應(yīng)的新牌號(hào)產(chǎn)品的PDI 數(shù)據(jù),才能在二級(jí)系統(tǒng)HMI 界面上進(jìn)行相應(yīng)信息的查詢和顯示以及成品標(biāo)簽的打印和PDO 數(shù)據(jù)的上傳。

安鋼冷軋連續(xù)退火機(jī)組設(shè)計(jì)軋制規(guī)格為帶鋼厚度≤2.0 mm,為了發(fā)揮連退機(jī)組的潛在能力,拓寬產(chǎn)品范圍,在進(jìn)行了可行性分析之后,決定利用現(xiàn)有設(shè)備進(jìn)行2.18 mm 帶鋼的軋制生產(chǎn)。由于原先的工藝參數(shù)設(shè)定值厚度上限為2.0 mm,已經(jīng)不能滿足實(shí)際生產(chǎn)的需要,這就需要對(duì)數(shù)據(jù)庫中的工藝參數(shù)設(shè)定表中的數(shù)據(jù)進(jìn)行相應(yīng)的修改完善。通過對(duì)工藝參數(shù)設(shè)定表中新增2.0 mm~2.2 mm 厚度,并對(duì)相應(yīng)厚度各區(qū)域張力值、平整機(jī)延伸率、平整機(jī)軋制力等數(shù)據(jù)的增加,完善了新增2.0 mm~2.2 mm 厚度的工藝參數(shù)設(shè)定表,順利完成了超限厚度2.18 mm 帶鋼的軋制。

通過對(duì)連退機(jī)組過程控制系統(tǒng)的優(yōu)化和完善,發(fā)揮了連續(xù)退火機(jī)組的潛在能力、拓寬了安鋼冷軋產(chǎn)品的規(guī)格范圍,為安鋼冷軋的品種創(chuàng)效、結(jié)構(gòu)創(chuàng)效提供了有力的保障,提升了安鋼冷軋產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力。

4 結(jié)束語

安鋼冷軋連續(xù)退火機(jī)組過程控制系統(tǒng)到目前為止已經(jīng)運(yùn)行了將近兩年的時(shí)間,通過近兩年的運(yùn)行、維護(hù)、優(yōu)化和完善,連退機(jī)組過程控制系統(tǒng)實(shí)現(xiàn)了連續(xù)、穩(wěn)定、高效的運(yùn)行,為連續(xù)退火機(jī)組的高質(zhì)量、高效率生產(chǎn)提供了有力的保障!

5 參考文獻(xiàn)

[1] 李學(xué)黨,苗鐵嶺,張玉琴. 現(xiàn)代連續(xù)退火機(jī)組的發(fā)展與應(yīng)用探討[J].河南冶金,2008,16( 1) : 23-25.