黃愷,陳生利,于美晨

( 廣東韶鋼鋼鐵有限公司煉鐵廠,廣東韶關512123)

摘要: 根據高爐生產實踐,結合頂燃式熱風爐的操作特點,對如何提高風溫措施進行歸納總結。通過強化熱風爐操作管理、提高燒爐自動化水平、穩定高爐爐況、提高高爐富氧率等措施,實現了高爐平均風溫1 200 ℃的目標,達到國內風溫使用先進水平。

關鍵詞:高爐;熱風爐;高風溫

1 引言

韶鋼煉鐵廠6 號高爐于2015 年4 月大修投產,高爐有效容積1 050 m3,三座頂燃式熱風爐,高爐使用風溫達1 180 ℃。2017 年初,高爐開展強化冶煉攻關,高爐入爐風量由2 280 m3 /min 逐步增加至2350 m3 /min,隨風量的增加,入爐平均風溫水平逐步降低至1 170 ℃。為了進一步提高風溫使用,采用了一系列有效措施來提高風溫,經過半年的技術探索,高爐入爐平均風溫提高至1 200 ℃水平。

2 熱風爐技術參數

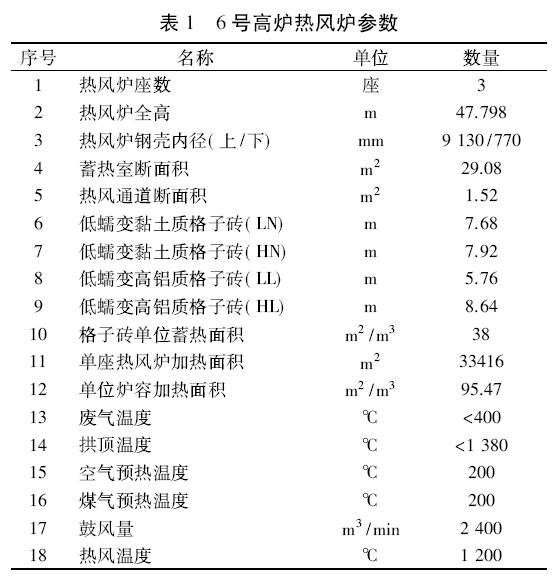

三座旋切球頂燃式熱風爐,設計風溫大于1 150 ℃。為了提高熱風爐燒爐熱能,設置一臺空氣預熱器、一臺煤氣預熱器。利用熱風爐燒爐煙氣加熱預熱器,將助燃空氣、煤氣加熱至200 ℃水平。燃燒器安裝在熱風爐拱頂上端,燒爐煤氣采用旋流式進入燃燒器,助燃空氣采用噴射式進入燃燒器,煤氣與空氣在預燃室旋流切割,確保安全燃燒。熱風爐蓄熱室高度為21.84 m,內砌7 孔格子磚,上部為高鋁質,下部為黏土質,以增強蓄熱能力。燒爐全部采用高爐煤氣,設置兩臺助燃風機,熱風爐系統閥門全部采用液壓傳動方式。熱風爐主要性能參數見表1。

3 提高風溫采取的技術措施

風溫是高爐最廉價、最具有利用率的能源,每提高100 ℃風溫可降低20~30 kg 焦比,可增加理論燃燒溫度60~ 80 ℃[1]。在高爐鐵水成本居高的嚴峻形勢下,高風溫是高爐實現大噴煤,低燃料消耗最有效的途徑。但高風溫的使用受一定的限制,一方面是熱風爐本身的蓄熱能力; 另一方面是高爐接受高風溫的能力[2]。只有高爐穩定順行,才能最大限度使用高風溫。

3.1 優化高爐操作制度

長期穩定順行的爐況是使用高風溫的先決條件,高風溫又是高爐強化冶煉的重要措施,因此,優化高爐操作,制定合理的高爐操作制度,才能為使用高風溫創造條件[2]。

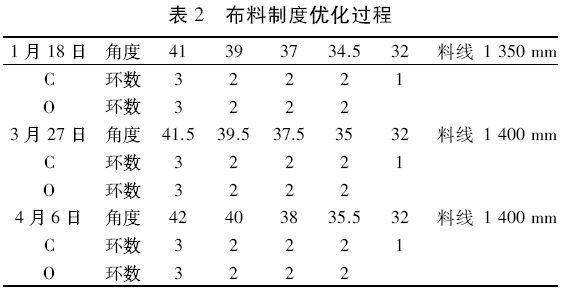

在強化冶煉初期,高爐入爐風量增加70 m3 /min,逐步表現出風量、風壓、頂壓不匹配現象,爐內煤氣流穩定性變差,出現滑料現象,料速開始不均勻,雖然日產量增加約100 t,燃料比由520kg /t 增加至525 kg /t,同時由于風量增加,風溫不耐送,平均風溫降低至1 170 ℃。2017 年3 月,進入調整期,隨著入爐風量的增加,爐內邊緣氣流指數升高明顯,操作上采取了逐步壓制邊緣的布料制度。布料制度優化過程見表2。

視采用壓制邊緣的布料制度效果不理想,2017年4 月初采取增加礦石批重的措施,入爐礦石批重由33.9 t 增加至34.99 t。增加礦石批重后,爐內氣流穩定性增加,煤氣利用率由46. 5%逐步提高至48.5%水平,最高時可達49%。隨著爐內煤氣流的溫度,高爐爐缸活躍性增強,為接受高風溫創造了條件。

3.2 提高富氧率

為了彌補風量增加導致的風溫不耐送引起的燃料消耗升高現象,采取提煤比的措施,煤比由138 kg /t逐步提高至145 kg /t。在提煤比階段,理論燃燒溫度降低明顯,考慮到這一變化因素,操作上進一步采取提高富氧率的措施,富氧量由3 500 m3 /h逐步提高主6 000 m3 /h 以上,富氧率由2.0%提高3.0%以上,同時將入爐風量退守至2 310 m3 /min 水平。增加煤比后,以氧換風,成功將理論燃燒溫度穩定在2 150 ~ 2 200 ℃區間。由于富氧率的提高,煤粉燃燒更加充分,以煤代焦的效果逐步得到體現,焦比下降約10 kg。

富氧率提高后,煤氣熱值得到改善,熱風爐燒爐顯得更加容易,此階段,熱風爐拱頂溫度很容易燒至1 380 ℃,對比提高富氧率前,風溫升高20 ℃。加上以氧代風,隨風量的降低,熱風爐風溫耐送得到了體現。

3.3 充分發揮助燃空氣預熱作用

為了提高熱風爐的熱效率,利用燒爐煙氣余熱來加熱兩臺熱管式換熱器,用以預熱助燃空氣與煤氣,預熱后助燃空氣溫度高達200 ℃以上,最高可達250 ℃。為了保證預熱器熱效應,利用每3 個月一次的計劃休風時間,安排對預熱器進行清灰處理。

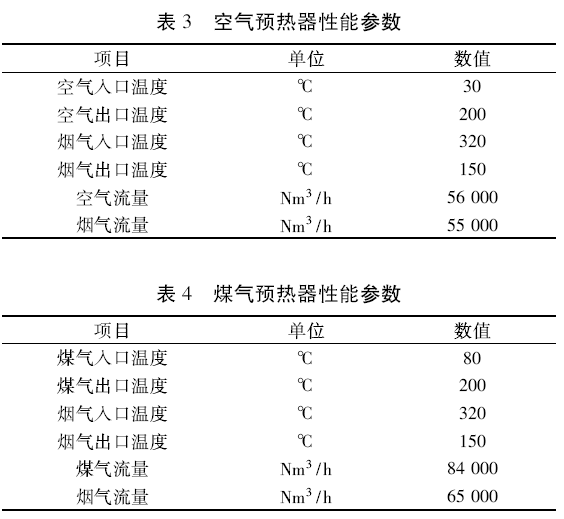

通過預熱助燃空氣及煤氣,熱風爐理論燃燒溫度進一步提高,燒爐更加容易,風溫增加近10 ℃。熱風爐空氣、煤氣預熱器性能參數見表3、表4。

3.4 規范工藝操作

為了規范工藝操作,制定合理的工藝操作參數,要求在自動燒爐系統運行情況下,人工協助控制: 拱頂溫度不大于1 380 ℃,煙氣溫度控制在380 ℃,最高不超過400 ℃; 換爐期間風壓波動不大于10 kPa;燒爐煤氣壓力不小于6 kPa; 空氣過剩系數在1.05 ~1.10 之間。增加熱風爐換爐次數,縮短熱風爐送風周期,可以提高風溫水平[1]。生產實踐證明,熱風爐送風周期縮短1 h,可以提高風溫10 ~ 20 ℃,但熱風爐的燃燒能力與煤氣受限,不能用提高燃燒強度來彌補燒爐時間縮短引起的熱量損失,這樣會導致風溫水平降低[2]。所以,在一定的條件下,要有一個合適的熱風爐燒爐及送風周期,為此,根據現場條件,確定本熱風爐系統每小時換爐一次,如熱風溫度低于1 160 ℃,可考慮提前換爐。

在熱風爐操作上,要求熱風工燒爐期間勤觀察、勤調節,根據拱頂溫度及煤氣壓力等參數將熱風爐燒爐調至最近狀態。強化熱風工技能培訓,提高操作人員技術水平。強化職工日常巡檢工作,做到及時發現問題及時解決問題。嚴格執行熱風爐安全管理規定,在高風溫技術應用上設計考核方案,確保風溫得到最有效的使用。

4 效果分析

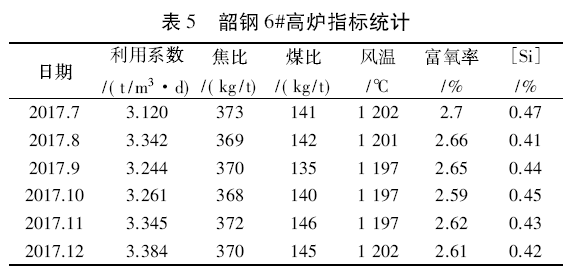

通過采用一系列技術措施,高爐強化冶煉與高風溫使用均取得了較好的效果,風溫逐步升高,尤其是進入2017 年7 月后,日均風溫高度1 200 ℃,風溫提高后,高爐噴煤比也得到了進一步提高,煤比逐步提高至145 kg /t 水平,實現了節焦降本的目的。同時,在高爐強化冶煉過程中,以氧代風,對高風溫的使用有良好的促進作用。強化冶煉與高風溫相結合,2017 年下半年,高爐平均日產提高至3 550 t 水平,最高日產3 720 t,高爐燃料比逐步降低至510 kg /t水平。主要生產指標見表5。

5 結語

⑴通過在高爐強化冶煉過程中探索合理的操作制度,結合大富氧、大噴吹技術,可以充分發揮熱風爐的熱能效應,為合理利用熱風資源創造條件。

⑵風溫是最經濟的熱量來源,強化熱風爐操作管理,對提高風溫有明顯的促進作用。如何進一步提高風溫使用水平,是高爐操作者今后長時間探索的方向。

⑶隨著熱風爐風溫的提高,熱風爐的耐材使用壽命會受到相應的影響,如熱風爐管道溫度升高,閥門變形,熱風爐冷卻水溫差升高等,因此,在提高風溫的過程中,關注熱風爐的安全,杜絕熱風爐事故的發生。

參考文獻:

[1] 朱文學.熱風爐原理與技術[M].北京: 化學工業出版社,2005: 25-28.

[2] 墻薔,黃日清,莫朝興.提高柳鋼4 號高爐風溫的技術措施[J].柳鋼科技,2011( 02) : 7-10.