王光偉,胡德順,王漸靈

(鞍鋼集團朝陽鋼鐵有限公司,遼寧朝陽122000)

摘要: 針對鞍鋼集團朝陽鋼鐵有限公司2600 m3 高爐有害元素對高爐的危害情況,從2013 年開始定期對有害元素的入爐情況進行分析,根據分析結果制定了燒結礦有害元素的控制標準,并采取相應措施有計劃地控制高爐堿金屬負荷、Zn 負荷,對高爐的長周期穩定順行起到了決定性作用。

關鍵詞: 高爐;有害元素;堿金屬負荷;Zn 負荷

鞍鋼集團朝陽鋼鐵有限公司(以下簡稱朝陽鋼鐵)2600 m3 高爐第二代爐役始于2012 年11月,投產以來高爐運行較為順利。朝陽鋼鐵高爐入爐原燃料中的有害元素主要包括堿金屬(K2O+Na2O)、Zn。隨著高爐生產時間的延伸,高爐有害元素富積,尤其是高爐干法除塵灰回配燒結,加速了高爐有害元素的富集速度。2013 年7 月,Zn 負荷為0.46 kg/t, 堿金屬負荷為2.48 kg/t。2013 年11月,Zn 負荷快速高升至0.86 kg/t,堿金屬負荷升高至3.95 kg/t,高爐干法除塵灰中Zn 含量快速升高至15%左右,堿金屬含量快速升高至20%以上。與國內控制標準(Zn 負荷0.15 kg/t, 堿金屬負荷2.5 kg/t)相比,Zn 負荷超標0.71 kg/t,堿金屬負荷

超標1.45 kg/t。為防止有害元素對高爐爐襯產生侵蝕,朝陽鋼鐵煉鐵廠從2013 年開始對高爐有害元素的危害及分布情況進行調查分析, 通過采取有效措施,取得了明顯效果。

1 有害元素的危害

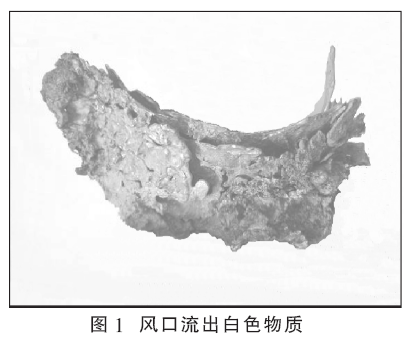

2014 年4 月朝陽鋼鐵2600 m3 高爐計劃檢修, 在卸風口過程中, 從高爐風口流出銀白色物質,凝固后,實物外觀如圖1 所示。由圖1 可以見,表面呈銀白色,具有金屬光澤,質地較軟,邊緣較薄部分可用手折彎甚至掰斷, 經斷面取樣化驗知Zn 含量為100%, 表明高爐有害元素已富集到相當嚴重的程度。

1.1 爐體上漲

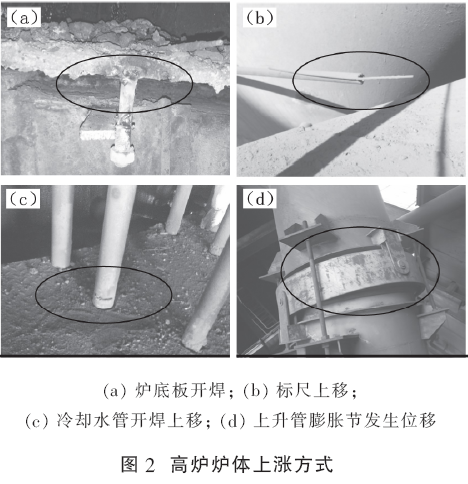

有害元素富集造成高爐爐體上漲, 主要表現在以下幾個方面: 高爐爐底板開焊, 上漲約100 mm, 如圖2 (a) 所示; 高爐爐體9 層平臺標尺上漲約50 mm,如圖2(b)所示;高爐冷卻水管與平臺聯接處開焊, 水管上移出現彎曲, 如圖2 (c) 所示; 高爐上升管膨脹節發生位移, 如圖2(d)所示。

1.2 爐墻結厚

2015 年9 月~2016 年2 月,由于高爐干法除塵灰無地存放及降成本需要,燒結開始回配干法除塵灰,燒結礦中Zn 含量和堿金屬含量快速增加,高爐Zn 負荷升高至0.9 kg/t。同時由于原料庫存較低,導致入爐原燃料質量波動較大,入爐粉末增多,爐況波動大,造成2016 年3~5 月高爐爐墻結厚。

2 有害元素的來源與分析

2.1 高爐爐料有害元素來源

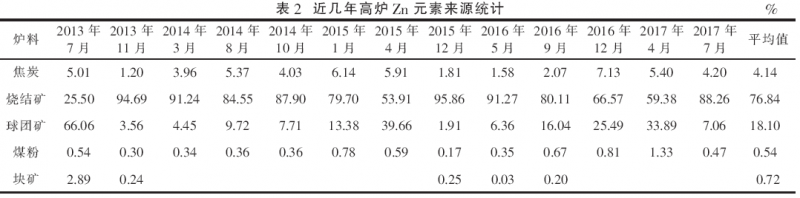

2013 年11 月開始,高爐堿金屬負荷、Zn 負荷上升較快,2014 年高爐干法除塵灰日常堿金屬含量在20%以上,Zn 含量在13%以上。2013~2017年高爐堿金屬來源統計如表1 所示,Zn 元素來源統計如表2 所示。通過對高爐有害元素來源分析得出, 有害元素中堿金屬55%、Zn 元素77%均來自燒結礦。因此,分析燒結礦中有害元素的來源是控制高爐有害元素的首要任務。

2.2 燒結有害元素的分析

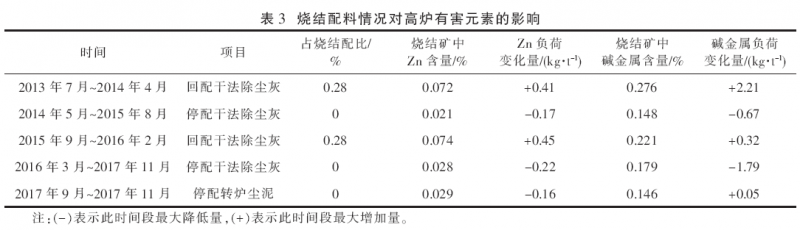

(1) 2013 年7 月~2014 年4 月,由于燒結回配高爐干法除塵灰, 使有害元素在鐵前系統內部循環、快速富集。燒結配料情況對高爐有害元素的影響如表3 所示。燒結礦中Zn 含量和堿金屬含量快速升高,高爐Zn 負荷和堿金屬負荷明顯升高。

(2) 2014 年5 月~2015 年8 月,燒結停配高爐干法除塵灰,燒結礦中Zn 含量和堿金屬含量降低,高爐Zn 負荷和堿金屬負荷降低。

(3) 2015 年9 月~2016 年2 月,由于高爐干法除塵灰無地存放及降成本需要, 燒結又開始回配高爐干法除塵灰,燒結礦中Zn 含量和堿金屬含量顯著升高,高爐Zn 負荷和堿金屬負荷明顯升高。

(4) 2016 年3 月~2017 年11 月,燒結停配高爐干法除塵灰,燒結礦中Zn 含量和堿金屬含量降低,高爐Zn 負荷和堿金屬負荷降低,Zn 負荷最低降至0.36 kg/t,堿金屬負荷最低降至3.6 kg/t。

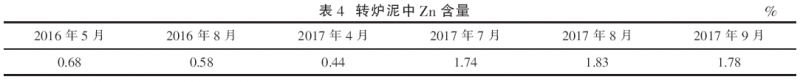

(5) 2017 年3 月~2017 年11 月,由于煉鋼增產需要,增加廢鋼量,轉爐塵泥中Zn 含量快速升高(轉爐泥中Zn 含量如表4 所示),致使轉爐塵泥帶入的Zn 含量占Zn 負荷的比例由以前的20%左右上升至78%, 燒結礦中的Zn 含量快速上升。

2017 年9 月燒結停配轉爐塵泥, 高爐Zn 負荷有所下降。

3 有害元素控制理念

朝陽鋼鐵2013 年7 月開始對高爐有害元素進行分析,建立了自身的有害元素控制理念。

(1) 每個季度對高爐爐料及與生產相關的原料進行一次取樣化驗,取樣包括爐渣、除塵灰、高爐原燃料、燒結原燃料等20 種物料, 掌握其Zn、K、Na 等有害元素的基礎數據, 監控高爐有害元素負荷水平, 為生產操作及高爐穩定順行提供參考。

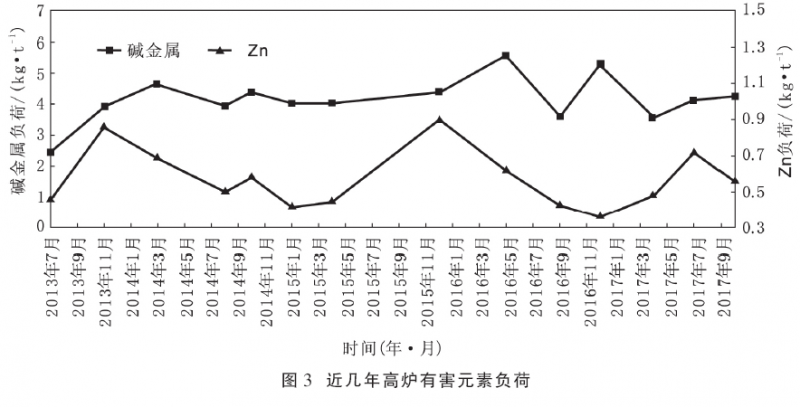

(2) 朝陽鋼鐵高爐有害元素的控制目標不局限于國家標準, 而是根據當地資源水平及滿足高爐穩定順行的需要, 堿金屬負荷控制在4 kg/t 以內,Zn 負荷控制在0.4 kg/t 以內。近幾年高爐有害元素負荷如圖3 所示。

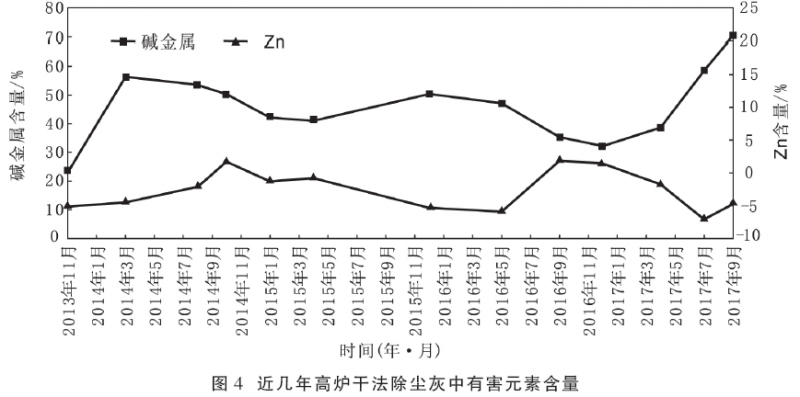

(3) 通過高爐干法除塵灰成分監控高爐有害元素排放情況, 堿金屬含量控制在10%以內,Zn含量控制在5%以內。近幾年高爐干法除塵灰中有害元素含量如圖4 所示。

4 有害元素的控制措施

4.1 控制有害元素的來源

4.1.1 減少高爐有害元素內部循環富集

高爐內90%以上的有害元素Zn 由高爐干法除塵灰帶出,85%以上的堿金屬通過爐渣排出。朝陽鋼鐵通過開路處理, 避免系統內有害元素的循環富集。鐵前系統回收的雜料,如高爐干法除塵灰和燒結電場灰等, 有害元素含量最高、鐵含量較低,使用價值較低,因此盡可能將這些雜料外排。

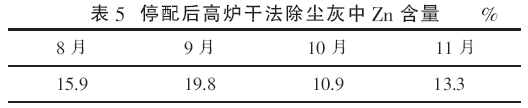

生產中若發現有害元素負荷異常升高, 應立即采取措施,防止因處理滯后而帶來重大損失。2012 年由于K、Na 鈉影響, 燒結篦子粘結嚴重,2012 年11 月開始停配燒結電場灰;2013 年11 月Zn 負荷嚴重超標,2014 年4 月開始停配干法除塵灰;2017年9 月高爐Zn 負荷上升較快,高爐干法除塵灰中Zn 含量達到約20%,2017 年9 月底開始停配轉爐塵泥,停配后效果如表5 所示。

4.1.2 控制燒結礦有害元素的含量

燒結礦是高爐有害元素的主要來源, 因此調整燒結礦配料結構,減少堿金屬高的幾種粉礦,增加堿金屬低的粉礦, 并制定燒結配料有害元素控制標準,如表6 所示。

4.2 控制有害元素侵入爐缸、爐底炭磚

爐底板開焊和冷卻水管開焊主要是由于有害元素侵入爐缸、爐底炭磚, 導致炭磚膨脹而引起的。為了防上爐底板開焊引發的煤氣泄漏,對爐底板進行補焊并壓漿, 壓漿采用塑性較好的樹脂壓漿料,謹防爐底板再次開焊,見圖5。對部分開焊的和由于膨脹導致變形的高爐冷卻水管進行更換,并由硬聯接改成軟聯接,見圖6。

4.3 控制高爐煤氣流分布

通過煤氣流將有害元素排出是高爐減少有害元素富集的最主要的方式。煤氣流溫度高的區域,其有害元素含量也高。朝陽鋼鐵在有害元素負荷較高的情況下,通常發展中心煤氣流,通過爐塵將有害元素帶出,爐頂溫度控制在200 ℃以上。

4.4 控制高爐鎂鋁比

爐渣是堿金屬排出的主要渠道, 大約85%~90%的高爐堿金屬通過爐渣排出, 合理的爐渣流動性是保證高爐排堿能力的關鍵。為了既保證高爐的穩定順行,又保證爐料使用的經濟性,通過近幾年的實踐, 得出高爐的鎂鋁比控制范圍是0.4~0.6。

4.5 控制爐渣二元堿度

爐渣堿度降低, 可提高爐渣吸收有害元素的能力。朝陽鋼鐵為了保證生鐵一級品率達到91%以上,通常將爐渣的二元堿度控制在1.15~1.20 之間,在高爐有害元素富集較高的情況下,二元堿度通常控制在1.10~1.15 之間。2017 年9~11 月,高爐鋅負荷上升較高, 通過降低二元堿度來提高爐渣吸收有害元素的能力。

4.6 保持焦炭粒級的穩定性

高爐有害元素可以加速焦炭的氣化反應,采用粒度較大的焦炭, 可以降低有害元素對焦炭機械強度的影響,從而保證高爐穩定順行。朝陽鋼鐵高爐焦炭粒級為40~60 mm 的要求≥50%,平均粒級要求≥51 mm。

5 效果

(1) 通過在燒結混勻礦中停配高爐干法除塵灰、轉爐塵泥,減少了有害元素的循環富集;同時密切監控各種物料的堿金屬及Zn 含量,及時減配或停配有害元素含量高的物料,使高爐Zn 負荷和堿金屬負荷在一定范圍內(堿金屬負荷控制在4 kg/t 以內,Zn 負荷控制在0.4 kg/t 以內) 保持了動態平衡,最大限度降低了有害元素對高爐的危害。

(2) 通過高爐操作適當控制爐渣堿度, 將鎂鋁比控制在0.4~0.6 范圍內, 提高了爐渣排堿量;同時適當控制中心氣流,促進了有害元素的排出;通過控制焦炭粒級, 降低了有害元素對焦炭的氣化作用,高爐生產保持穩定。

6 結語

鞍鋼集團朝陽鋼鐵有限公司通過對高爐有害元素入爐情況進行分析, 在鐵前物料方面建立了適合于自身的配礦模式, 制定了燒結配料有害元素控制標準, 并采取合理措施控制高爐堿金屬負荷、Zn 負荷,降低了有害元素對高爐的危害,實現了高爐長周期穩定順行。