李廣幫,魏崇一,常桂華,曹東

(鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

摘要: 鞍鋼利用轉爐生產 GCr15 軸承鋼, 通過采取轉爐高拉碳出鋼,LF 高堿度渣精煉,VD 爐真空脫氣,連鑄加強保護澆鑄、控制鋼水過熱度不超過 30 ℃、減少澆鑄過程中鋼液溫降等措施后,有效地控制了 GCr15 鋼水中的氧、氮、硫、磷含量及夾雜物,滿足了軸承鋼的質量要求。

關鍵詞: GCr15 軸承鋼;轉爐;精煉;連鑄;氧含量

軸承鋼在使用過程中, 套圈與滾動體之間呈點和線接觸,承受著集中交變載荷,對疲勞強度、彈性強度、屈服強度、韌性、耐磨性、硬度及抗腐蝕能力均有很高的要求。 因此,要求材料具有高純凈度和較好的均勻性[1]。 與電爐冶煉軸承鋼相比,轉爐冶煉具有鐵水原料中有害元素含量低、 爐內脫磷條件好、 終點渣鋼反應更接近平衡、 終點鋼水氫、氮含量低且生產效率高、成本低的明顯優勢,但轉爐出鋼時控制下渣、 氧含量及酸溶鋁方面不如電爐。 我國軸承鋼生產目前仍以電爐流程為主,而日本住友、 德國蒂森和日本川崎制鐵公司已先后開發出了轉爐采用雜質少的鐵水冶煉并配合LF 鋼包精煉和 RH 真空處理生產高純凈度軸承鋼的生產工藝[2-3]。 本文介紹了鞍鋼轉爐冶煉 GCr15軸承鋼的工藝實踐情況。

1 轉爐冶煉軸承鋼工藝流程

鞍鋼轉爐冶煉 GCr15 軸承鋼的生產工藝流程為: 鐵水預處理→100 t 轉爐冶煉→LF 精煉→VD真空處理→280 mm×380 mm 方坯連鑄。

1.1 鐵水預處理工藝

冶煉 GCr15 軸承鋼需要采用鐵水預處理脫硫,脫硫劑主要采用鈍化鎂粉和石灰復合脫硫,鐵水中含有大量的硅、碳和錳等還原性元素,不會造成強脫硫劑鎂發生大量的燒損, 能保證脫硫反應順利進行。鐵水中的碳和硅等能夠大大提高硫在鐵水中的活度系數,很容易將硫脫到很低水平。 鐵水中氧含量較低,硫的分配系數相應有所提高,有利于脫硫。 鐵水預處理減輕了煉鋼負擔、簡化了操作,提高了煉鋼生產率,可減少渣量和提高金屬收得率,鐵水爐外脫硫可以對鐵水實現深度脫硫,從而為轉爐冶煉超低硫鋼創造條件。 經鐵水預處理脫硫后,鐵水中的硫含量可以達到 0.002 0%。

1.2 轉爐工藝

GCr15 軸承鋼的化學成分見表 1。 由表 1 可知,該鋼屬高碳低合金鋼,磷、硫在鋼中非常容易偏析,且磷、硫含量高時,對鋼的性能會產生很大的影響。 因此,在轉爐冶煉時,既要做到高拉碳,同時又要降低鋼中的磷含量, 使鋼中成品磷不大于0.015%,出鋼碳含量盡量高(≥0.50%),有利于降低 鋼 中 的 氧 含 量,從而減少后序處理時形成的氧化鋁夾雜物。 為保證磷含量滿足要求,轉爐采用雙渣法冶煉,吹煉前期熔池溫度較低時,將含有高磷的爐渣放掉,從而保證轉爐冶煉的成分要求。

轉爐冶煉后出鋼過程中進行脫氧、合金化。 采用擋渣鏢擋渣,減少轉爐的下渣量,控制在不超過5 kg/t 鋼的水平。 在扒渣工位對鋼包頂渣進行扒除,并加入新的渣料,從而減少高氧化性的鋼渣對鋼水的污染,并為 LF 精煉造還原渣創造條件。

1.3 LF 工藝

LF 精煉處理時采用適當成分的鋼渣進行精煉,通常有三個目的。 (1) 具有一定的脫硫能力,使軸承鋼中 A 類夾雜物的數量控制在一定范圍內;(2) 具有吸收脫氧產物 Al2O3 夾雜的能力,以便在攪拌精煉過程中最大限度地降低氧化物夾雜的數量;(3) 減少或消除含 CaO 的 D 類夾雜物[1]。

采用酸性渣精煉時,第(1)、(2)目的不能完全實現;采用高堿度渣時,通常難以達到第(3)目的。

為了降低鋼中的氧含量和硫含量, 采用了高堿度、低熔點、流動性好、吸附夾雜物能力強的精煉渣,精煉渣成分見表 2。在高堿度的條件下,可以達到降低渣中 SiO2 活度的目的, 鋼渣的堿度控制在≥3.0。 精煉時對鋼渣進行充分還原,使爐渣中ω(TFe+MnO)≤1.0%,從而降低 FetO 的活度系數。

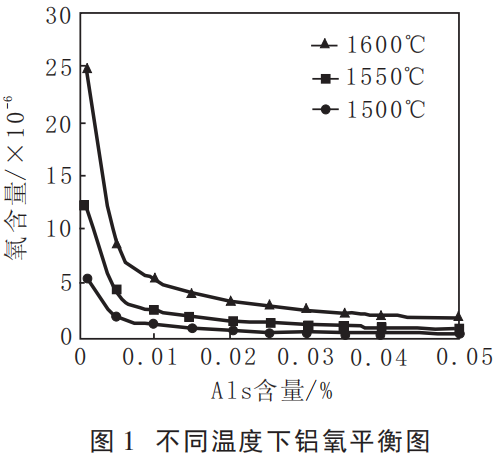

鋁在鋼中是強脫氧劑, 為了保證鋼中極低的氧含量,需要在鋼中保持一定量的酸溶鋁。 圖 1 為不同溫度下鋁氧平衡圖。

鋁氧平衡公式如下[4]:

根據式 1 及圖 1 可知,增加酸溶鋁含量,降低鋼液溫度均有利于降低鋼中的溶解氧含量。 但過高的鋁含量容易在連鑄時出現絮流現象,因此,將鋁含量控制在 0.01%~0.04%的范圍, 通過控制鋼渣的堿度、氧化性及鋼中的酸溶鋁含量,將鋼中的活度氧降至非常低的水平, 有利于實現鋼材全氧含量極低的目標。

1.4 VD 工藝

采用深真空對鋼液進行脫氣處理, 對鋼液中的氫、氧、氮進行脫除,同時采用真空下吹氬攪拌,使鋼渣中的氧化性進一步降低, 達到降低軸承鋼中氧含量的目的。 深真空時間不低于 15 min,并在破真空后進行適當的軟吹, 軟吹應達到渣面微動但不裸露鋼水。

1.5 連鑄工藝

軸承鋼經精煉處理后,鋼中的氧含量已經非常低,在連鑄時應盡量防止在連鑄過程中出現二次氧化現象。全程采用保護澆鑄,在大包長水口、中間包浸入式水口等連接處均采用氬氣保護。 降低過熱度有利于提高等軸晶率,同時避免鑄坯中碳的嚴重偏析,改善鑄坯的內部質量。連鑄時控制鋼液的過熱度不超過 30 ℃,低過熱度與低拉速合理匹配, 盡可能減少在澆鑄過程中鋼液的溫降速度,加強鋼包和中間包的烘烤,加入合適的覆蓋劑以及采取紅包出鋼等措施, 確保中間包溫度波動小,控制連鑄過程液面波動在±5 mm 以內,拉速保持恒定,避免出現卷渣現象。

2 工藝效果

2.1 鋼中氧、氮、硫、磷等元素的變化規律

統計上述各工序鋼中氧、氮、硫、磷等元素的變化規律,結果分別見圖 2~圖 5。

(1) 氧含量的變化

各工序鋼水平均氧含量的變化見圖 2。

從圖 2 中可以看出, 鋼水中的平均氧含量整體呈下降趨勢, 前期下降較快, 后期速度逐漸下降,說明鋼中的小顆粒夾雜物去除比較困難,成品鋼材中的全氧含量平均達到 0.000 72%,實際最低可以達到 0.000 42%的水平。

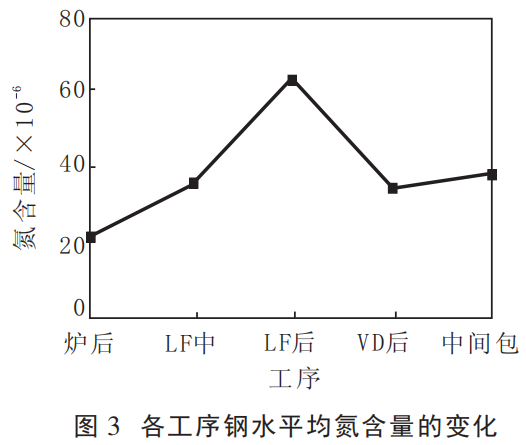

(2) 氮含量的變化

各工序鋼水平均氮含量的變化見圖 3。 LF 精煉處理過程中,鋼水中的氮含量由 LF 搬入的平均0.002 2%增加到平均 0.006 3%, 鋼液增氮比較明顯。 經 VD 真空處理后,鋼中的氮含量又重新降至平均 0.003 4%的水平, 中間包鋼水的氮含量平均為 0.003 8%,從破空到中間包平均增加 0.000 4%,由此判斷長水口的保護澆鑄效果比較理想。

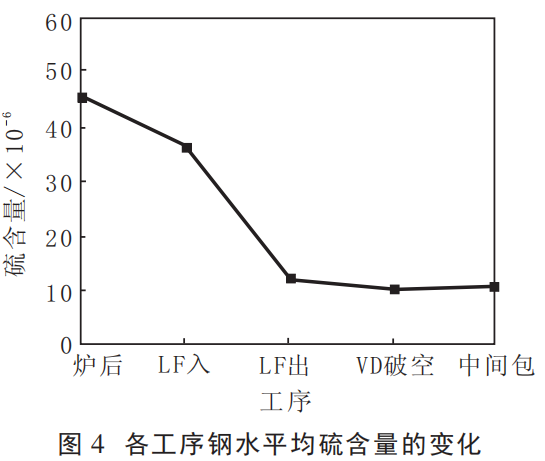

(3) 硫含量的變化

各工序鋼水中平均硫含量的變化見圖 4。 LF精煉深脫硫處理后, 鋼水中的硫含量平均達到0.001 2%的水平,以后基本保持穩定,說明采用高堿度渣并充分脫氧后,脫除鋼中的硫比較容易。

(4) 磷含量的變化

圖 5 為各工序鋼水平均磷 含量的變化情況。 從圖 5 中可以看出,鋼水中的磷含量由平均0.008 5%增加到 0.009 8%, 去除加入合金帶來的磷,由鋼渣造成的回磷量已經很低,說明只要在轉爐出鋼時將磷含量控制得比較低, 后期操作中磷含量的變化不大。

2.2 鋼材中夾雜物的檢驗

對軋制后的棒材進行取樣檢驗, 測定鋼中夾雜物的級別,結果見表3。 由表 3 可見,鋼中夾雜物充分滿足 GB/T 10561-2005 的標準要求。

通過上述生產工藝冶煉的軸承鋼已累計向用戶交貨 8 000 多噸, 用戶反映質量穩定, 使用良好,說明采用該工藝能夠滿足軸承鋼的質量要求。

3 結論

(1) 鞍鋼冶煉 GCr15 軸承鋼的生產工藝流程為: 鐵水預處理→100 t 轉爐冶煉→LF 精煉→VD真空處理→280 mm×380 mm 方坯連鑄。

(2) 轉爐保證出鋼碳含量≥0.50%;LF 精煉采用 堿 度 ≥3.0,ω (TFe +MnO) ≤1.0% 的 爐 渣 ;VD深真空時間不低 于 15 min,并在破真空后進行適當的軟吹;連鑄過熱度不超過 30 ℃,控制液面波 動±5 mm 以 內 ,保 持 恒 拉 速 ,避 免 出 現 卷 渣現象。

(3) 采取上述工藝生產的 GCr15 軸承鋼已累計交貨 8 000 多噸,質量穩定,使用效果好。

參考文獻

[1] 鐘順思, 王昌生. 軸承鋼[M]. 北京:冶金工業出版社, 2002.

[2] HOSOKI S. Production and technology of iron and steel in Japan during 1990[J]. ISIJ Inter-national, 1991, 31(4): 315-330.

[3] 吳巍, 吳偉,劉瀏,等. 轉爐冶煉軸承鋼 GCr15 的生產工藝研究[J]. 鋼鐵,2006(6)(S):183-185.

[4] 魏壽 昆. 冶金過程熱力學[M]. 上 海:上海科學技術出版社,1980.