吳示宇,張興鋒,彭 鵬,沈愛華,聶長果

( 馬鋼股份公司煉鐵總廠 安徽馬鞍山 243002)

摘 要: 處于爐役末期的馬鋼 1#高爐,通過加強原燃料的管理,加強爐體監控,量化鈦元素的沉積量,嚴格控制鐵口狀態等多種手段,在爐缸炭磚遭到嚴重侵蝕的條件下,實現爐役末期的安全生產,充分挖掘高爐的邊際價值。針對爐役末期爐缸的狀況展開分析,鈦元素的使用量要與高爐的產量相匹配,堵風口操作的同時要兼顧爐缸活躍性的變化。

關鍵詞: 爐缸;炭磚;高爐; 維護

1 爐缸爐底結構

1. 1 冷卻結構

1 號高爐第二代采用工業凈水開爐循環方式冷卻,爐缸爐底使用 5 層光面鑄鐵冷卻壁,鐵口位于第 3 層,風口位于第 5 層,易發生象腳狀侵蝕的爐缸爐底交界處位于第 2 層。采用常壓供水,供水壓力 0. 5 Mpa,單塊冷卻壁熱面水流量 15 m3/h -16 m3/h,冷面水流量 13 m3/h - 14 m3/h。每層的供水總流量約為 900 m3/h。在爐役末期,對位于鐵口下方的第 2 層部分冷卻壁改為高壓供水,供水壓力 1. 6 Mpa。[1]

1. 2 內襯結構

爐底滿砌 4 層炭磚,其中,第 1 層為國產石墨炭磚,第 2 層、第 3 層為國產微孔炭磚,第 4 層為進口超微孔炭磚。5 - 15 層為環砌大炭磚,其中 5 -11 為進口超微孔炭磚,12 - 15 層為國產微孔炭磚。

爐底鋪設兩層陶瓷杯墊,每層厚 400 mm。環砌炭磚熱面設陶瓷杯壁,鐵口區陶瓷杯壁作加厚處理。

風口區使用剛玉質的大塊組合磚,設置膨脹墊、銅皮、緩沖泥漿等。

2 爐缸維護的措施

2. 1 堿金屬的管控

爐役末期的高爐,陶瓷杯侵蝕殆盡,炭磚熱面直接與渣鐵接觸,堿金屬對炭磚的破壞作用表現得更加明顯,炭磚內部熱應力加大,產生微裂紋,堿金屬蒸汽滲入其中,與炭磚的灰分發生反應,體積膨脹,加劇炭磚裂紋的擴展; 與 CO 發生反應,形成石墨沉積,造成炭磚異常膨脹,出現環裂。[2]另外,堿金屬會促進焦炭的溶損反應,破壞焦炭的性能,惡化中心料柱的透氣透液性,也不利于高爐爐缸的維護。1# 高爐通過對入爐原料的管控,將堿金屬控制 在 4kg /tFe 以下,為高爐爐缸維護起到了積極的作用。

2. 2 原燃料的管理

將濕焦的配比從 28% 降低到 25% ,每天對槽 下的濕焦要進行 6 次取樣,檢測水分,發現水分異常的,及時通報,并采取補水焦的措施。將位于料尾的 5B 焦倉的篩網更換為 28 mm 的大篩網,提高中心焦的粒級,改善中心料柱的透氣性。

維持穩定合理的爐料結構,確保燒結礦的質量,要求燒結礦的含粉≤5% ,粉燒比≤150 kg /t。使用高鈦球團礦期間,降低自產球團礦比例,整體球團礦的比例控制在 20% - 23% 。

2. 3 工藝制度的調整

爐役末期高爐的維護仍要以爐況的穩定順行為中心,保持穩定充沛的爐缸熱量、合適的送風制度與裝料制度。在生產過程中有效管控鼓風動能、理論燃燒溫度,嚴格管控生鐵含[Si]和鐵水溫度。

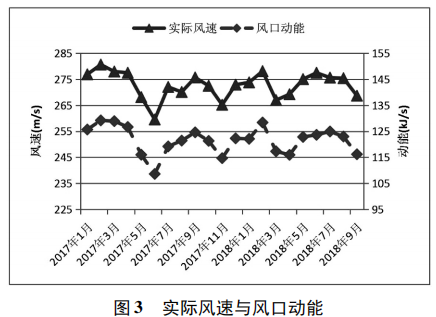

降低冶強是最有效的護爐手段之一,當鐵口區下方冷卻壁水溫差持續上升時,要采取休風堵風口,休止鐵口的措施,減少鐵水的沖刷,以此達到控制此方向水溫差上行的趨勢。在降低冶強的同時要通過調整風口面積調整頂壓等多種手段,將實際風速與風口動能維持在合理的水平,將高爐的中心吹透。[3]

1# 高爐將生鐵含[Si]控制在 0. 5% - 0. 6% 的 水平,生鐵含[Ti]控制在 0. 13% - 0. 15% 的水平,兼顧護爐的效果與鐵水流動性兩個方面。鐵水溫度保持砸 1490℃ 以上,讓鐵水中溶解更多的碳元素,減少鐵水對炭磚的溶蝕作用。

2. 4 提升鈦負荷

1# 高爐在 2017 年 7 月份開始配用高鈦球團礦,提升鈦負荷護爐,此舉可以促進爐內高熔點物質的形成,并在爐缸的薄弱區域凝結,起到保護炭磚的作用,但同時,若是不恰當地使用鈦礦,則會降低渣鐵流動性,惡化爐況,造成風口小套頻繁燒損,高爐邊緣堆積等問題的發生。

對 1#高爐使用鈦礦護爐期間的數據進行線性回歸分析,發現鈦負荷的調整要隨著日跑礦量的提升而提升,隨著日跑礦的量的下降而下降( 表 2) 。

2. 5 加強鐵口維護

1#高爐在爐役末期選用優質的炮泥,保證鐵口泥包的強度,控制鐵口深度在 3. 1 m - 3. 3 m 之間。

過深的鐵口會喪失強度,并會加強鐵口區下方的沖刷。過淺的鐵口又會讓鐵口區失去保護。嚴格控制出鐵時間,經過摸索,合理的出鐵時間是 2 h - 2.5 h,要求爐前以此出鐵時間為目標,根據爐內鐵量,調整鉆桿直徑,合理控制出鐵流速,確保在目標時間內來風。杜絕跑泥,減少未來風堵口的次數,堵口后,泥炮的保壓壓力保持在 24 MPa - 25 MPa,并維持 20 min 后退炮。

3 爐缸維護的效果

1# 高爐的炭磚遭到了比較嚴重的侵蝕,最薄處的殘余炭磚僅 200 mm,通過多種爐缸維護手段相結合,保證了爐缸的安全,推遲大修時間 3 個月,累計多生產生鐵 48 萬 t,創造了巨大的邊際價值。

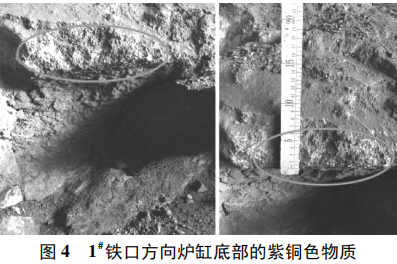

1# 鐵口方向爐缸底部象腳區域沉積了 40 mm- 50 mm 厚的紫銅色物質,與凝固的鐵塊混合在一起,質地比較堅硬。該 物 質 中 Ti 元 素 含 量 高 達42. 14% ,C 元素含量 14. 14% ,N 元素含量5. 17% ,說明 TiC 和 TiN 在 1#高爐爐底發生了沉積,起到了一定的護爐作用。

但是 1# 高爐仍不可避免地出現了一定程度的爐缸邊緣堆積的問題。放殘鐵后料面沉降高度約0. 59 m。放殘鐵后,入爐測量死料柱尺寸: 母線長 3. 5 m、底部直徑 6. 1 m。用幾何上的相似原理推算生產狀態下死料柱的體積為 41 m3。死料柱并非位于爐缸的幾何中心,而是整體偏向于 16# - 24# 風口方向,正好與凝鐵層的厚度相對應,16# - 24# 風口下的凝鐵層明顯比其它區域厚。造成爐缸的邊緣堆積和死料柱的偏移跟長時間的堵風口操作有很大關系,在爐役末期,要避免長時間地偏堵某個方向的風口,通過縮小風口直徑的方法來縮小進風面積更為妥當。

4 結語

在護爐的同時,應充分維持煤氣流的合理發展,保證爐缸中心的活躍度,減少鐵水環流對炭磚或者凝鐵層的沖刷、溶蝕。

鈦礦的使用要合理,不能在產量提升階段停用鈦礦,相反,應該隨著產量的提升而適當提升鈦負荷。

護爐期間,采用長期偏堵風口的措施時,要避免爐缸的邊緣堆積,可以采用定期調整被堵風口的方向或縮小風口直徑的方法來縮小進風面積。

參 考 文 獻

[1] 汪保平,王茂華,等. 國內大型高爐基本狀況[M]. 長春: 時代出版社,2006

[2] 張福明,程樹森. 現代高爐長壽技術[M]. 北京: 冶金工業出版社,2012

[3] 張興鋒,吳示宇. 高爐體檢制度在馬鋼 1#高爐上的應用[J]. 安徽冶金科技職業學院學報,2016,26( 增刊)