孫劉恒1 ,陳培榮2

( 1.中冶華天工程技術有限公司,江蘇 南京210019 ;

2.福建三鋼閔光股份有限公司,福建 三明365000)

摘要:高爐布料溜槽是無鐘高爐爐頂裝料設備中的核心部件之一;針對當前生產中常用的半圓形截面溜槽和矩形截面溜槽,分別建立了布料三維數學模型。基于實際高爐參數,計算分析了兩種型式溜槽對并罐式無鐘高爐布料過程影響,結果表明相比半圓形截面溜槽,矩形截面溜槽布料時料流寬度較小,更加集中,在料面上圓周落點分布及流量分布更為均勻。

關鍵詞:裝料設備;無鐘高爐;布料;半圓形截面溜槽;矩形截面溜槽

1 概 述

旋轉布料溜槽是無鐘高爐爐頂裝料設備中的核心部件之一,對控制和調節爐內爐料分布起著決定性作用,因此國內、外學者對無鐘高爐溜槽布料規律進行了大量研究,其中通過布料數學模型研究布料規律是重要研究手段之一[1-4]。

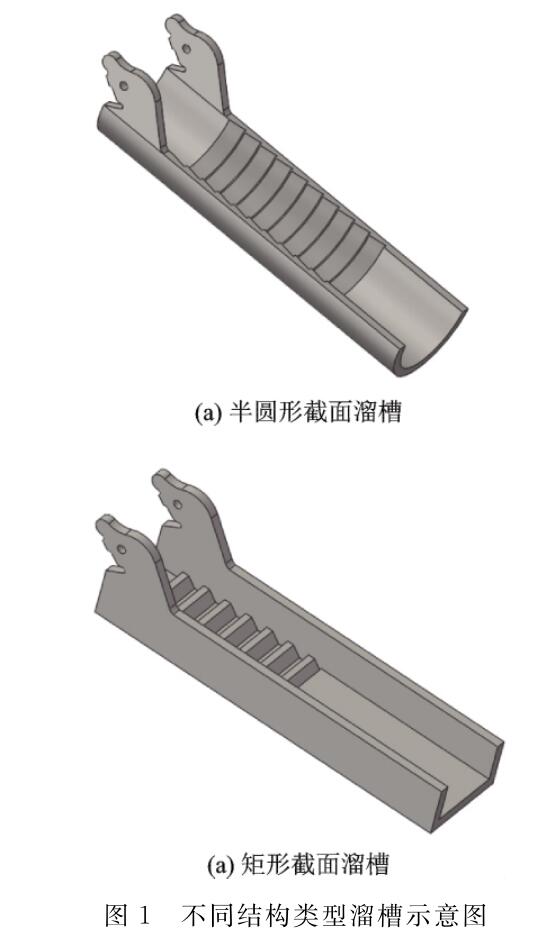

自無鐘高爐爐頂應用以來,半圓形截面(或弧形截面)布料溜槽在生產應用中占據著主導地位,隨著布料裝備的發展,溜槽結構型式也變得多樣化,其中矩形截面溜槽在生產中愈加被廣泛采用,兩種型式溜槽示意圖如圖1所示。溜槽結構型式的差異必然導致布料規律的不同,目前已有的研究大多局限于半圓形截面溜槽的布料機理,而對矩形截面溜槽布料規律研究較少,尤其對于在復雜的并罐式無鐘爐頂布料過程中兩者布料規律差異認識存在不足[5]。

本文通過分析爐料顆粒在布料溜槽內的運動機理,分別建立半圓形截面溜槽和矩形截面溜槽布料的三維數學模型,并應用數學模型對比分析了并罐式無鐘布料過程中兩種型式溜槽對應的爐料運動及分布行為,為溜槽設計選型和生產操作提供理論指導。

2 建立布料數學模型

2.1半圓形截面溜槽

在高爐多環布料過程中,可通過溜槽自身圓周旋轉和傾動兩種復合運動將爐料布至爐內指定位置。通過分析爐料在溜槽非慣性系內的運動,其受到的作用力主要包括:1)重力mg;2)支持力FN;3)摩擦力Ff==μFN ;4)牽引慣性力Fe,其中又可分為由動參考系運動產生的慣性力Fe,1=-maP,由溜槽非勻速傾動產生的慣性力Fe,2=-mat×r2,由溜槽水平圓周旋轉產生的離心力Fe,3=-mω1×(ω1×r1)由溜槽傾動旋轉產生的離心力Fe,4=-mω2×(ω2×r2);5)科氏慣性力,又可分為由溜槽水平圓周旋轉產生的科氏力FC,1=-2m(ω2×v)和由溜槽傾動旋轉產生的科氏力FC,1=-2m(ω2×v)。

以上式中 μ 為爐料摩擦系數;ω1 ,ω2分別為溜槽水平圓周旋轉和傾動旋轉的角速度(rad/S);at為溜槽傾動角加速度rad/S2);r1,r2分別為爐料顆粒距溜槽水平圓周旋轉中心軸和傾動中心軸的矢徑(m);v為爐料顆粒相對運動速度(m/s)。

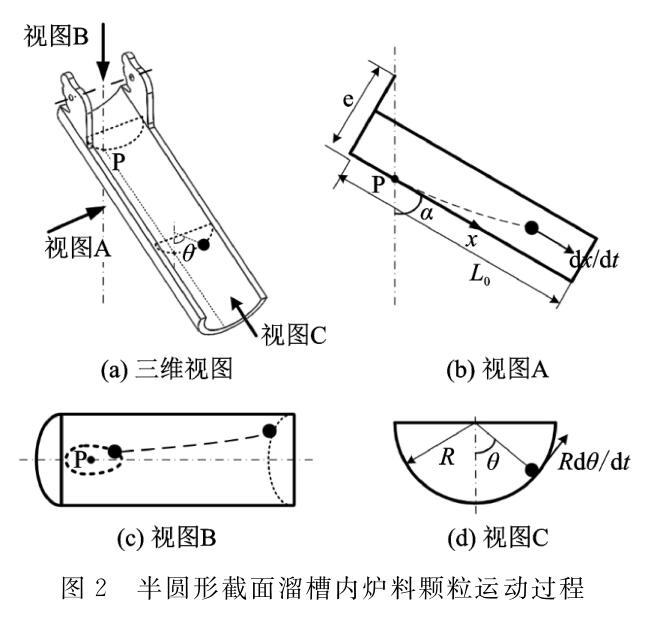

對于半圓形截面溜槽,爐料顆粒在溜槽內運動過程中不僅沿其軸向向末端運動,同時在溜槽橫截面上也發生圓周偏轉運動,因此可將爐料復合運動分解為軸向運動和圓周切向運動分別進行分析。圖2為爐料顆粒在半圓形截面溜槽內運動過程。

根據運動學原理,建立爐料運動力學方程,并將作用力分別沿溜槽軸向(長度方向)和截面圓周切向進行分解。

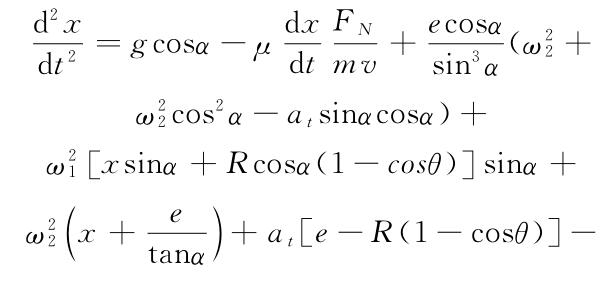

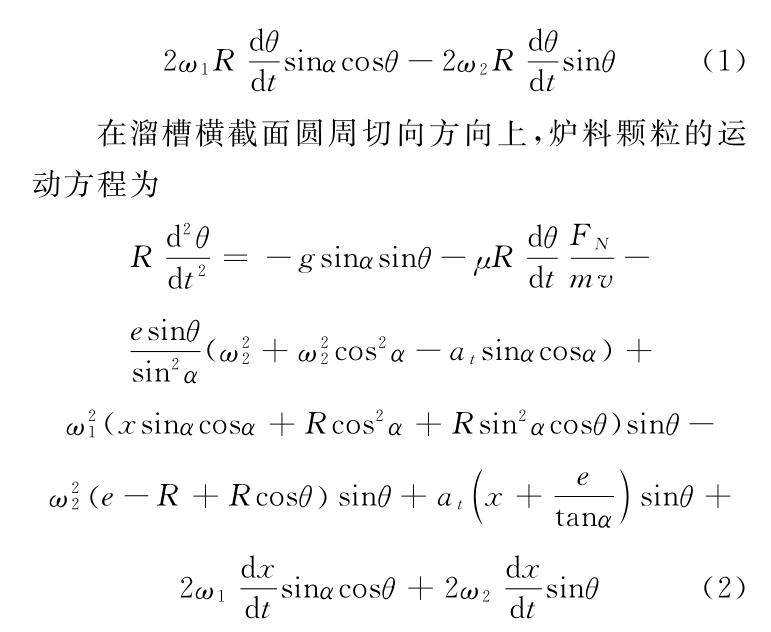

在溜槽軸向方向上,爐料顆粒的運動方程為

式中a為溜槽傾角(°);θ為爐料在溜槽橫截面上圓周偏轉角度(°);e為溜槽傾動距(m); R 為溜槽橫截面半徑(m);m為爐料質量(kg)。

2.2矩形截面溜槽

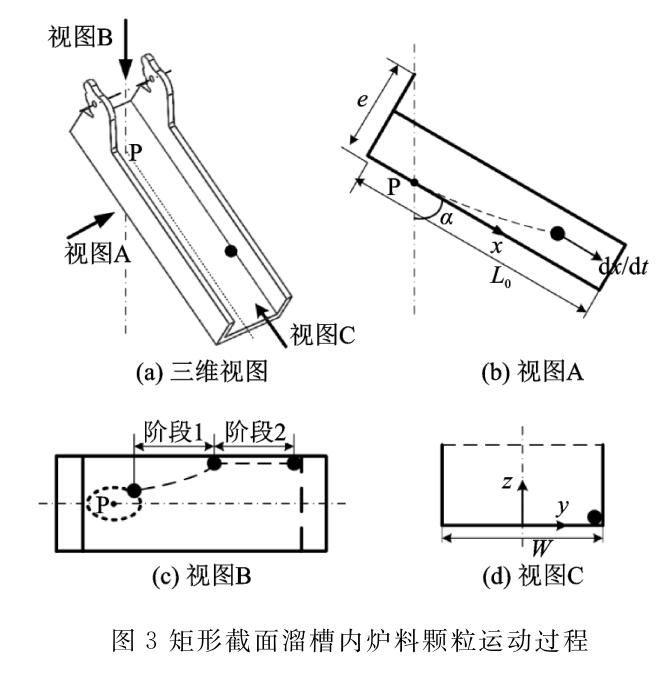

對于矩形截面溜槽,根據爐料運動特點,可將爐料顆粒復合運動分解為沿溜槽長度方向(x方向)和寬度方向(y方向)的運動,運動分解過程如圖3所示。

根據爐料運動受力特點,可將運動過程分為兩個階段:“階段1”為爐料顆粒從在溜槽內落點位置運動至側壁的過程,此時顆粒同時沿x方向和y方向運動;“階段2 ”為顆粒碰撞溜槽側壁后不再發生橫向運動,僅沿側壁向溜槽末端進行x方向運動的過程。其中,“階段1”為爐料運動必經階段,而“階段2”過程在溜槽轉速較小時可能不存在,即爐料始終未碰撞側壁即已流出溜槽。

基于爐料顆粒運動過程受力綜合分析,“階段1”過程中爐料顆粒沿x方向和y方向的運動方程分別為:

3布料規律對比分析

為了對比分析半圓形截面溜槽與矩形截面溜槽布料的差異性,基于某并罐式無鐘高爐爐頂實際的設備參數和操作參數,計算了布料過程中爐料運動及分布狀況。

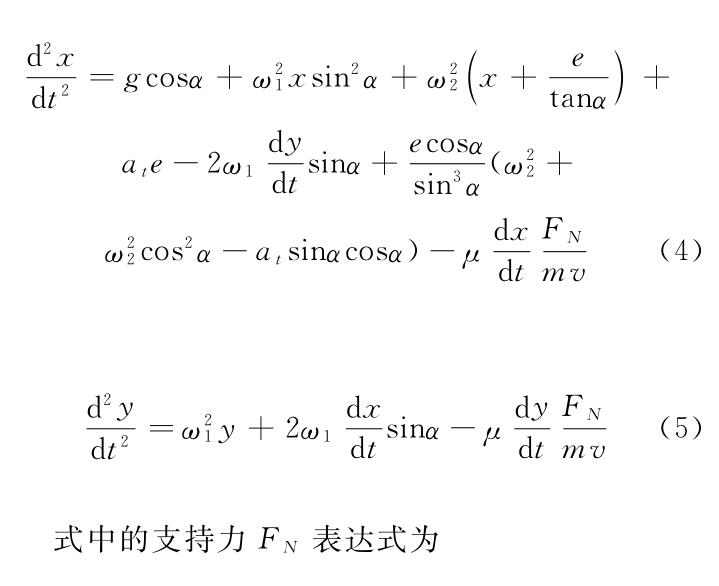

由于溜槽內型截面形狀的差異,爐料從中心喉管落至溜槽內的落點分布也會有所差異,造成溜槽內爐料初始運動狀態的差異。圖4為 a=30°布料時爐料在半圓形截面溜槽和矩形截面溜槽內的落點軌跡分布二維投影形狀。圖中x方向為溜槽長度方向,y方向為溜槽寬度方向,可見半圓形截面溜槽內爐料落點軌跡投影形狀為非標準橢圓形,而矩形截面溜槽內的落點形狀為橢圓形,且兩者在x方向和y方向最大落點距離均相同,分別為 0.5m和0.25m 。由此可見,溜槽型式差異造成了爐料在溜槽內初始落點分布的差異,并將導致爐料在溜槽內運動歷程的不同,從而對整個料流軌跡和爐內料面上爐料落點分布產生影響。

溜槽型式除了影響爐料在溜槽內初始落點分布及運動歷程,對溜槽出口處的初始料流寬度也有影響,圖5給出了半圓形截面溜槽和矩形截面溜槽布料角度依次取27°,30°,33°和35°時溜槽出口處的初始料流寬度數值。從圖中可見,除在較小角度a=27°布料時矩形截面溜槽出口處料流寬度稍大于半圓形截面溜槽出口處料流寬度,在a=30°,33°和35°等較大角度布料時矩形截面溜槽對應料流寬度均小于半圓形截面溜槽,且隨布料角度增大,前者增幅較小,后者增幅較大,兩者差值不斷增大。由此可知,矩形截面溜槽布料有利于減小料流寬度,使得料流更加集中,半圓形截面溜槽采用不同檔位布料時料流寬度波動較大。

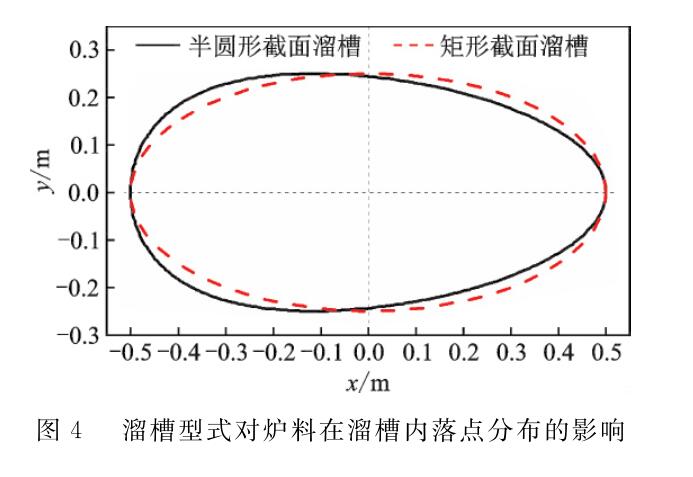

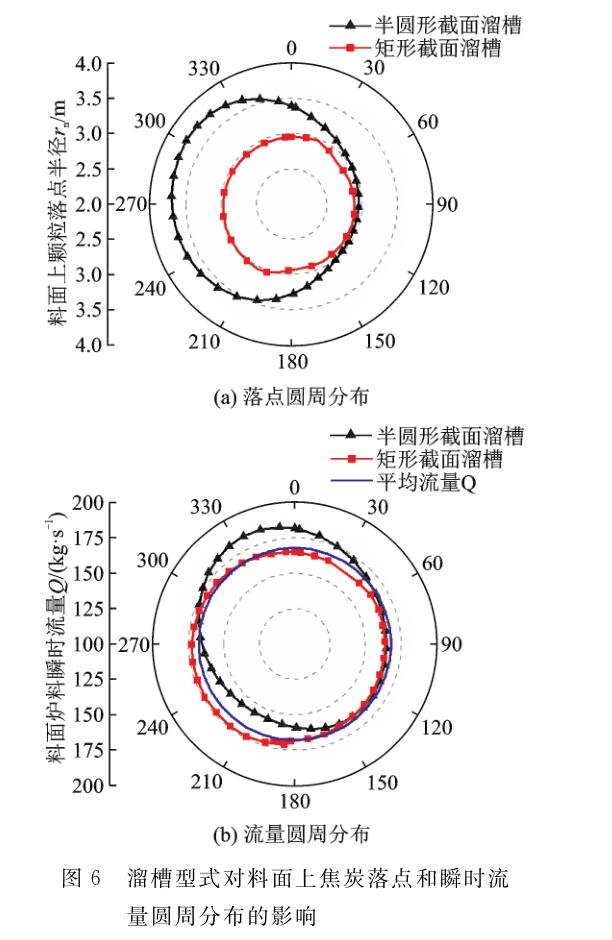

在整個布料過程中,前序環節的差異必將導致最終爐內爐料分布的差異。圖6 進一步給出了半圓形截面溜槽和矩形截面溜槽布料時焦炭在爐內料面上的落點以及瞬時流量圓周分布狀況。從圖6(a)可知,采用矩形截面溜槽布料時焦炭平均落點半徑約為3.01m,半圓形截面溜槽對應的平均落點半徑約為3.36m ;兩者均顯示出明顯的圓周分布不均勻性,但半圓形截面溜槽布料時落點半徑最大值與最小值差值高達0.79m ,而矩形截面溜槽僅為0.20m ,表明矩形截面溜槽布料過程中爐內爐料落點圓周偏心遠小于半圓形截面溜槽。

從圖6(b)中料面上焦炭瞬時流量圓周分布可看出,矩形截面溜槽布料時瞬時流量圓周分布曲線與平均流量曲線較為接近,而半圓形截面溜槽對應的瞬時流量分布曲線偏差較大,表明矩形截面溜槽布料也有利于減小爐料流量的圓周偏心。

4結束語

1)針對當前生產中常用的半圓形截面溜槽和矩形截面溜槽,基于布料過程受力分析,分別建立了兩種型式溜槽布料三維綜合數學模型,深入解析了溜槽布料過程中爐料運動分布機理。

2)利用建立的數學模型計算分析了兩種型式溜槽布料差異性,結果表明:爐料在半圓形截面溜槽內落點軌跡投影形狀為非標準橢圓形,而在矩形截面溜槽內的落點形狀為橢圓形;矩形截面溜槽布料有利于減小料流寬度,使得料流更加集中,而半圓形截面溜槽布料時在不同檔位料流寬度差異較大;半圓形截面溜槽布料時爐料圓周平均落點半徑略大于矩形截面溜槽,且落點半徑圓周偏差遠高于后者,此外其爐料流量圓周分布不均勻程度也顯著高于后者,表明矩形截面溜槽布料更有利于減小爐料圓周分布偏心。