許永鋼,徐 冰,何 奎

(馬鋼股份公司三鐵總廠燒結分廠 安徽馬鞍山 243000)

摘 要: 針對熔劑破碎系統無法自動化控制等問題,結合智能化、自動化控制物料平衡方式,實現大循環上的恒定,通過自動設定的方式,實現熔破系統進出料量均衡,從而達到破碎系統的進出料量的自動控制。

關鍵詞: 自動控制; 熔劑破碎系統; 物料平衡

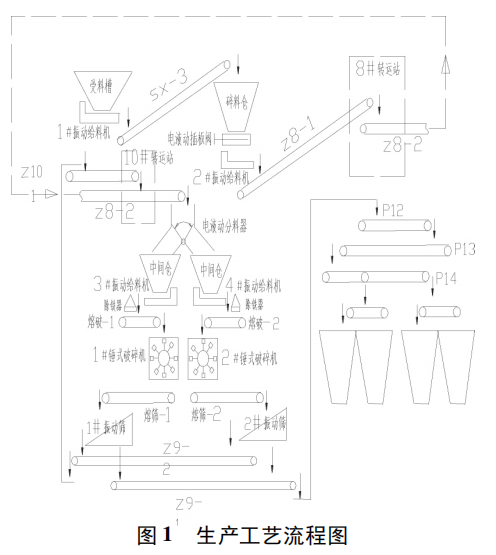

馬鋼三鐵總廠燒結石灰石破碎區域于 2007 年投產,設計總產能是 2 臺 150T /D,占燒結原料配比的 3% - 4% ,其作為燒結配料的重要配料料種之一。但由于設計及物料原因,干濕度一直難以把控,造成其薄弱環節 - 兩個中間倉的槽位無法有效控制,致使下游設備可逆式錘機有時過負荷運行,有時無料空轉,造成不必要的浪費。

由于來料的干濕度不均,中間倉的槽位一直難以控制致使下游設備可逆式錘機有時過負荷運行,有時無料空轉,造成不必要的浪費。該環節操作完全依靠操作人員對來料干濕度的經驗把控,反復在兩個中間倉之間計算機手動去切換每個倉的進料時間長短來均衡槽位,操作人員要不斷的進行進倉的切換,消耗很大的精力,尤其是在來料濕度大的情況下,操作人員的精力消耗過大。

1 熔劑控制系統存在的以下原因

熔劑破碎給料控制系統改造前主要存在以下問題: ①進出料量不平衡,導致生產不連續; ②熔劑破碎中控操作,生產破碎效率不能滿足配料生產需求。其對燒結配料產生影響: ①生產過程不穩定,人工給料時為避免中間倉滿倉,采用的是間斷式料批上料,空負荷時間較長生產效率低下,不能保證滿負荷生產; ②為達到產量要求,生產時間長,設備檢修時間斷,造成的設備故障率升高; ③錘機空負荷運行期間現場揚塵較大,不符合環保排放要求。

2 自動化系統的設置原理以及改造方案

本次將熔破系統的進出料量進行大循環上的恒定,通過自動設定的方式,實現熔破系統進出料量均衡,運用物料平衡、定時給料的方式實現全系統滿負荷生產,從而達到破碎系統的進出料量的自動控制。在其中進行子系統即中間倉進料翻板的自動切換,通過時間設定模式,達到自動轉換,消除中間倉空倉、漫倉的可能,大大降低操作人員的勞動強度,避免因操作疏忽而導致的“漫倉”情況的發生。成品系統進行成品倉自動轉換控制: 根據燒結料倉料位情況,自動選擇低料位進行進倉作業,當達到設定料位高度時,轉向另一臺機低料位倉室進料。由此循環達到進倉自動控制。

2. 1 物料平衡控制模型建立

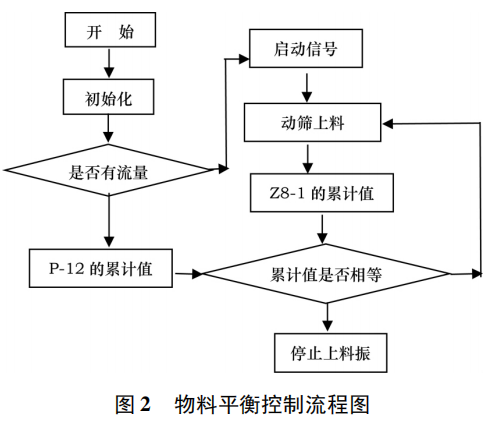

對上料皮帶和出料皮帶增加計量裝置的控制策略,在 PLC 控制系統運用物料平衡模式控制,利用稱重傳感器測定實際流量判定進出物料的累計值是否相等,如相等,發出給料機停機命令,不相等測繼續上料,通過累計值比較自動確定是否執行自動停給料機命令。

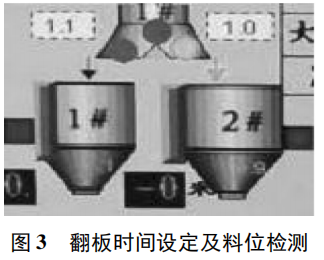

2. 2 自動定時控制翻板

通過時間窗口設置及現場倉位測算,通過時間對翻板定時工作,滿足給料進倉,當物料高度高于2. 4m,則發出滿料位的報警信號提示。

3 實施效果

自動控制方式實施后,為生產解決了難題,實現以下目標任務。

( 1) 實現高料位自動預警停振動給料機。進料累計量等于出料累積量后,給料機自動停機。

( 2) 實現自動定時控制翻板。依據中間倉料位計高度計算進料時間,設定翻板的切換工作時間,不斷調整給礦進度,使中間倉料位保持穩定,減少翻板動作次數,確保最佳給料狀態,充分發揮設備能效。

4 結束語

綜上所述,在生產操作中合理采用智能化、自動化控制技術對破碎給料系統進行改造,有利于設備運行能力的最優發揮,降低了操作人員的工作強度,能夠實現連續精確的系統生產控制,同時對于節約能耗、延長檢修周期具有積極意義。目前,改造后的熔破自動控制系統在現場使用,運行良好,工作穩定,為燒結的高效生產提供了有效可行的新方法。

參 考 文 獻

[1] 宋恩澤. 給料破碎機破碎系統的技術特點[J]. 煤礦機電,2012,2

[2] 廖常初. PL C 編程及應用( 第 2 版) [M]. 北京: 機械工業出版社,2016