王滄1,甄常亮1,胡金波1,石巍2,潘艷龍2

( 1. 河鋼集團唐鋼公司煉鐵廠,河北唐山063016; 2. 江蘇億億和華篩分設備有限公司,江蘇徐州221000)

摘要:系統分析了河鋼唐鋼煉鐵廠北區鐵前篩分系統存在的問題,并按不同物料篩分工藝要求,提出了相應的對策。通過原料篩分設備應用新型聚氨酯篩板材料、燒結成品系統采用全密封形式棒條振動篩、焦炭固定溜篩改為棒條振動篩、調整高爐槽下篩網參數等措施,有效減少了粉末爐料入爐,促進了高爐指標提升。

關鍵詞:振動篩; 篩分效率; 高爐指標

0 引言

對入爐料粒度要求是高爐煉鐵“精料”方針的重要組成部分,據資料顯示[1],入爐料粉末降低1%,高爐利用系數提高0. 4% ~ 1. 0%,焦比降低0. 5%。由此可見,高爐入爐料合理粒度組成對高爐指標提升起到重要作用,而鐵前篩分系統的運行效果則是優化入爐料粒度組成的必要前提,受制于篩分設備的影響。河鋼唐鋼北區高爐入爐料存在篩不凈、跑粗率高、入爐料粉未多、篩板壽命短等問題,嚴重影響了高爐爐況順行,急需對篩分設備升級改造,使之滿足工藝要求。為此,2016 ~ 2017 年間,針對篩分設備存在的問題,專門成立了篩分工藝攻關小組,在查閱資料[2 - 8]和現場考察的基礎上,完成了對酸性礦、燒結礦及焦炭等物料篩分設備的升級改造,達得了預期效果。

1 篩分現狀

1. 1 篩分工藝及管控標準

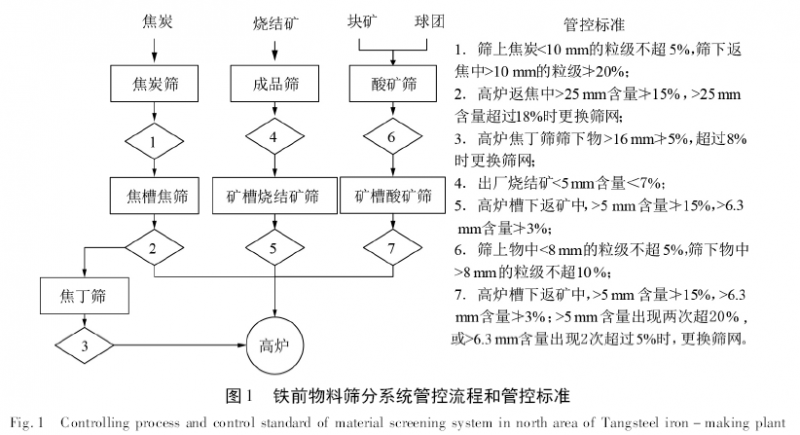

為了減少入爐酸性礦、燒結礦、焦炭的小粒級含量,這些物料在入高爐礦倉前需經過篩分工序,河鋼唐鋼煉鐵北區鐵前物料篩分系統管控流程和管控標準見圖1。

1. 2 現狀分析

受篩分設備的影響,河鋼唐鋼煉鐵北區物料篩分效果往往達不到管控標準,具體情況如下。

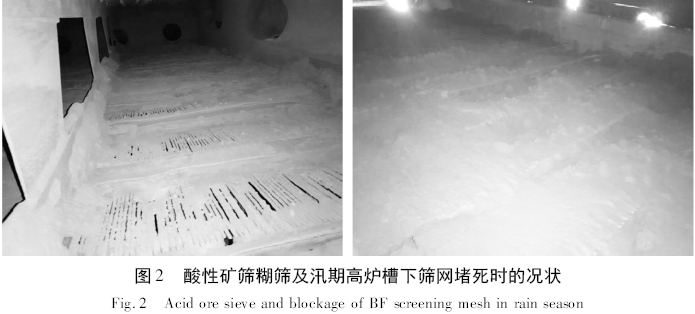

1. 2. 1 酸性礦篩分系統

煉鐵部北區高爐用的酸性礦( 酸性礦和球團)在入高爐礦倉前需要篩分處理,篩分設備采用的是雙層棒條篩( 棒條間隙: 上層8 mm、9 mm、10mm,下層5 mm) 。在每年汛期,酸性礦較濕、含粉較多的情況下,糊篩孔嚴重,篩分效率低下,篩上物-5mm%殘留率高達80%,致使槽下酸性礦篩篩網處于“糊死”狀態( 見圖2) 。另外,在篩板維護方面,由于篩面陡且棒條密布,給對人工清理篩面造成極大不便,更換篩板時需要將整張篩面都進行更換,工作量大且造成不必要的浪費。

計算數據顯示,如果物料在酸性礦主篩部分能夠將- 5 mm 粉料的篩分效率提高到75% 以上,那么槽下篩再對物料做后續篩分處理時會很輕易地達到85%的篩分效率,為獲得穩定的高爐爐況創造良好的條件。

1. 2. 2 燒結礦成品篩分

煉鐵部北區1# ~ 3 #燒結機三、四次篩共計10臺,其中9 臺為直線振動篩,1 臺為橢圓等厚振動篩。由于投入運行時間均超10 年之久,設備老化嚴重,存在部分篩梁開裂、激振器平均不到1 年更換1套,饒性盤2 ~ 3 個月更換1 次,篩板螺栓松動平均每周發生3 ~ 4 次,每2 個月需調整振幅和振角或更換減振彈簧,并且由于振動篩的密封性較差,造成現場除塵效果不好,不能滿足環保要求,同時也給崗位點檢工作帶來不便。另外,從運行效果看,現有的成品篩篩網為鑄板篩網,因其加工工藝為鑄造,所以其開孔率受到限制,僅為10% ~ 15%; 同時又因為鑄板孔為有邊界的孔,其工作過程中尺寸是固定不變的,導致臨界顆粒卡孔特別嚴重,且物料卡孔后不易排出,使篩網有效開孔率將遠遠低于10%,且篩板縫容易堵塞、清理困難,造成出廠燒結礦中- 5 mm含量較高( 有時高達8%) ,增加高爐篩分負荷,使槽下燒結礦返粉率升高或入爐礦小粒級含量增加。

1. 2. 3 焦炭篩分

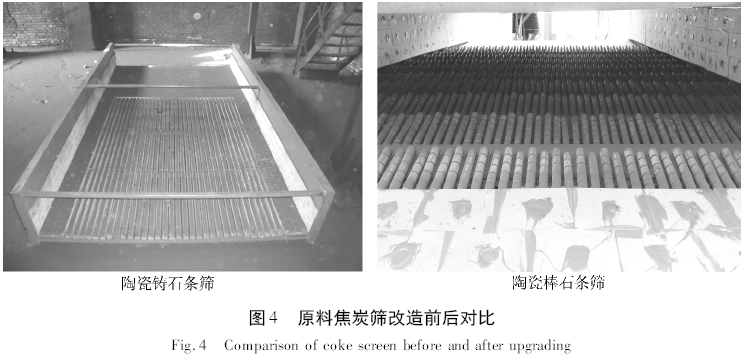

焦炭進廠后,在向高爐焦炭倉加料前有一道篩分工序,其篩上物直接輸送高爐,篩下物進入焦粉返回系統。現有焦炭篩采用固定式溜篩,篩板材料為陶瓷鑄石條篩,網眼尺寸16 mm,堵孔問題嚴重,篩體無振打裝置。長期運行效果表明,焦炭過篩后基本無篩下物,篩分作用明顯缺失。

1. 2. 4 高爐槽下篩分

高爐槽下篩分系統是高爐物料入爐前的最后一道篩分工序,對減少粉末入爐有至關重要的作用。目前高爐槽下篩分設備存在超期服役、磨損嚴重、篩網尺寸不合理等問題,頻繁檢修仍然屢次出現篩下物大粒級物料超標問題,急需對高爐槽下部分礦篩、焦篩及焦丁篩實施全面改造,以進一步改善高爐入爐原料粒度。

2 篩分設備改造與實施效果

針對鐵前篩分設備存在的問題,2016 年12 月至2017 年9 月,先后對原料區的酸性礦振動篩、焦炭篩、燒結成品篩及高爐槽下篩實施設備升級改造,并取得了非常好的效果,具體改造內容及實施效果如下。

2. 1 酸性礦振動篩改造

為提升濕料粘料、難篩分物料的篩分效果,決定采用江蘇億億和華篩分設備有限公司提供的篩分系統改造方案,應用HPM 篩分技術,對酸性礦振動篩進行改造,該項技術主要特點:

( 1) 整個篩為軟連接扣接,安裝、更換方便,勞動強度低,更換篩板的停篩時間短( 1個人更換1 塊篩板可以在2 min 內完成) 。

( 2) 整個篩面純平、無弧角,有利于物料的均勻分布。

( 3) 篩面的柔性特點不僅有利于篩板更好地傳導振動篩的激振力,而且篩板連接牢固性好。

( 4) 模塊化的設計,保證了有效篩分面積使用效率最大化和更換更經濟。

( 5) 與振動篩的軟性連接避免了非正常磨損因素導致的篩板損壞,使用壽命更長。

( 6) 工作時自身基本不產生噪音。

應用新型聚氨酯材料篩板和增加振打裝置( 圖3) 對酸性礦振動篩進行改造,投入使用后,篩分效果改善明顯。一般情況下,篩上物料- 5 mm%殘留率不超過1%,當酸性礦特別濕且粘的情況下,篩上物料- 5 mm%殘留率也能控制在5% 以下,與改造前比,降低70%,極大地提升了后續高爐槽下礦篩的運行效率。

2. 2 燒結成品振動篩改造

針對燒結成品系統工藝流程特點、篩分效果以及現場除塵效果差的問題,將燒結三、四次篩改為環保型BTS 懸臂棒條篩,分級方式為單層雙面棒條篩。該項設計和改造的主要技術優勢如下。

( 1) 改變篩網結構形式降低篩網堵塞率,在分析堵孔機理及過程的基礎上,結合篩面運動狀況,提出將篩板由金屬橫向式改變為高強度棒條形式,增大有效篩分面積,改善堵孔情況。

( 2) 改變傳統橢圓等厚振動篩運動軌跡,增強傳動方式,提高振動效果。新型懸臂篩網振動篩整機重量輕,篩子自重只有原來振動篩的20%; 耗電量低,有效篩分面積高達90% 以上時,耗電量只有原來的50%; 由于體積小、重量輕,更換篩網變得更方便,更換篩體需4 h,更換篩網需2 h。

( 3) 根據簸箕粉料原理,將懸臂篩篩面設計成具有一定坡度的棒條結構,呈梯狀分布。既能減輕篩網負荷,還能使物料受到不同步振動和拋擲作用,起到疏松物料層,使物料充分接觸篩面的作用。

( 4) 由于篩體采用全密封形式,通過除塵管道改造和用風優化,現場粉塵污染少,徹底解決了原振動篩篩體兩側漏料嚴重的問題,實現冶金企業環保節能生產。

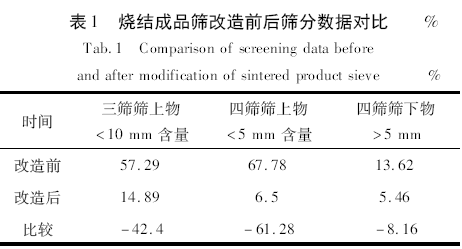

與原有篩網相比,全密封形式懸臂振動篩所用篩網為棒條結構,其加工工藝決定了其開孔率可達30% ~ 40%; 棒條篩孔為敞開的孔,運行過程中孔是在高頻變化的,因此臨界顆粒不易卡孔; 況且,篩網本身還具有自清理裝置,物料一旦卡孔也會很容易被自清理裝置排出,保證了運行過程中的有效開孔率,篩網篩分效率高達90%; 單層雙網結構,既保證振篩使用壽命又保證篩分效果,可以大幅度降低成品料中的含粉量。燒結成品系統三、四次篩改造完成后,燒結礦出廠整粒效果明顯改善,基本保證生產現場無揚塵,高爐槽下燒結礦返粉降低2. 29%,成品篩改造前后篩分數據見表1。

2. 3 焦炭篩分改造

2017 年初,煉鐵廠在改善入廠焦炭質量的同時,為改善篩分效果,優化入爐焦炭粒度組成,決定將原料焦炭篩改造為懸臂振動篩,篩網改造形式對比見圖4。

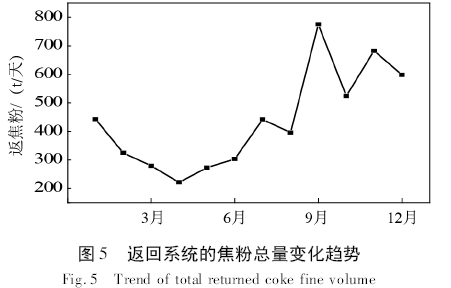

篩體材料和工作方式改變以后,焦炭篩分效果明顯改善。2017 年高爐槽下整體大粒級焦炭比例增加,返回系統焦粉總量升高,見圖5。

2. 4 高爐槽下振動篩治理

2017 年以來,煉鐵廠對高爐槽下部分礦篩、焦篩及焦丁篩實施全面治理,以進一步改善高爐入爐原料粒度。

( 1) 篩網檢修常態化

煉鐵廠針對北區高爐槽下篩網超期服役、磨損漏料等問題,對鐵前物料篩分系統進行了綜合治理,并取得初步成效。此外,各作業區加強篩網檢修力度,及時處理篩網漏點,將篩網治理工作常態化。

( 2) 調整礦篩、焦篩參數

根據生產實際,將部分燒結礦上下篩網尺寸分別由5 mm、3. 5 mm 調整為8 mm、4. 5 mm,將部分焦炭篩篩網尺寸由25 mm 調整為22 mm。全部更換工作于7 月份完成,新焦篩投入使用后,篩分效果明顯提升,入爐焦炭粉末相對減少。由于燒結成品系統整粒效果改善,燒結礦返粉總量略有降低,有效地降低了高爐用礦成本。

( 3) 焦丁篩系統改造

高爐槽下焦丁篩采用陶瓷棒條篩,過料量增大時,尤其粉末多水分高的焦篩篩下物,篩分效果較差。焦丁篩改為新式免清理篩網,增加自振打裝置以后,主要技術指標均達到預期目標: 篩孔不易堵孔,通過量400 t /h,篩分效率90%以上,跑粗率小于5%,篩上焦中< 16 mm 粒級不超10%。

3 改造效果

隨河鋼唐鋼煉鐵廠北區鐵前物料篩分系統改造,高爐物料入爐粒度組成更趨合理,尤其是汛期生產,因物料篩分效果差、入爐粉末增加導致高爐被迫減風、提焦比應對的情況出現頻次明顯減少。與改造前同期相比,高爐入爐小焦比例和粉末含量明顯降低,高爐順行狀況得到改善: 2017 年、2018 年汛期較2016 年汛期燃料比平均下降12 kg /t。此外,燒結成品系統和高爐槽下篩分設備綜合治理完成后,燒結礦返粉降低5%,高爐灰鐵比降低了8 ~12 kg /t。

此外,鐵前物料篩分系統在升級改造過程中,注重采用環保技術,尤其是全密封形式懸臂棒條篩在燒結成品系統的應用,現場粉塵排放降低,環保水平明顯提升,為河鋼唐鋼實現綠色發展起到了積極的推動作用。

4 結語

煉鐵北區針對鐵前篩分工藝升級改造后,各工序振動篩的篩分效率明顯提高,入爐料粉未含量減少、同時減少了篩下返礦中合格粒度料比例和現場粉塵排放,為高爐技術指標進步和現揚環境治理奠定了基礎,煉鐵北區篩分改造對國內同行業解決篩分問題有引領示范作用。

參考文獻

[1]王維興. 高爐煉鐵精料技術內容[C]. 全國煉鐵生產技術會議暨煉鐵年會論文集. 2010: 413 ~ 418.

[2]李宏偉,王正新,魯儉,等. 首鋼京唐1 #高爐增產降耗冶煉實踐[J]. 河北冶金, 2017,( 9) : 49 ~ 51.

[3]賀飛,李坤. 沙鋼2 × 360 m2 燒結機篩分系統一次篩改造[J]. 冶金設備,2014,( S1) : 88 ~ 89.

[4]王學軍,張忠發,王紹杰. 105 m2 燒結機整粒篩分系統優化[J].黑龍江冶金, 2017,37( 1) : 56 ~ 58.

[5]張路霞,李云峰. 振動篩篩分效率的影響因素分析[J]. 礦山機械, 2008,29( 11) : 74 ~ 76.

[6]李志明. 邯鋼降低鐵前焦粉比生產實踐[J]. 河北冶金,2017,( 4) : 32 ~ 35.

[7]桂鐵山,張金新,鄭春龍. 韶鋼原料場塊礦篩分系統優化改造及效果[J]. 南方金屬,2017,( 3) : 61 ~ 64.

[8]張興強,郭海山,羅皓,等. 韶鋼燒結熔劑篩HPM 聚氨脂篩板生產試驗[J]. 南方金屬, 2014,( 6) : 28 ~ 30.