汪建茹

(江蘇沙鋼集團有限公司,江蘇 張家港 215625)

摘要:論述了大型燒結機主煙氣循環利用的改造方案,調試的基本參數,取得的經濟效益。

關鍵詞:煙氣循環系統;煙氣循環利用;改造方案;參數;經濟效益

引言

隨鋼鐵行業微利時代的到來,企業之間競爭的日益激烈、國家環保要求的日益提高,煙氣循環技術作為節能、減排的新技術受到廣泛關注并實施,特別是鏈蓖機-回轉窯球團煙氣循環技術的成功應用,為在燒結上應用有了良好的使用經驗。燒結煙氣循環技術在國外包括中國臺灣已經有了成功的先例,中國寶鋼公司有132m2試驗機組以及寧波450m2應用機組。江蘇沙鋼集團有限公司(以下簡稱“沙鋼”)借鑒韓國、德國及沙鋼240萬噸/年鏈蓖機-回轉窯球團煙氣循環技術并結合沙鋼燒結機、脫硫以及主抽風機等配置情況的實際,制訂了沙鋼燒結煙氣循環補風的改造方案。

1 煙氣循環系統的工藝布置

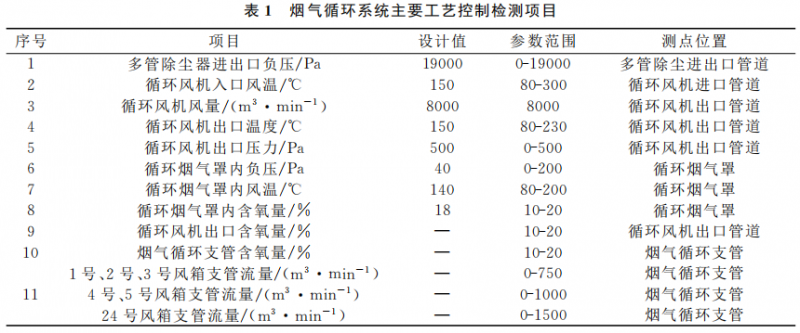

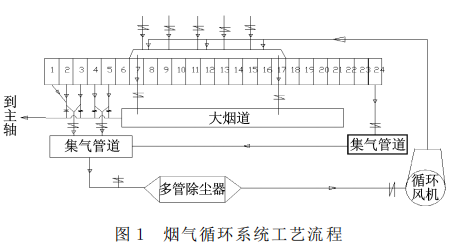

沙鋼3號燒結機360m2煙氣循環系統由循環風機、多管除塵器、循環煙氣罩、管路系統、控制切換閥門等組成。采用燒結機頭部5組風箱和尾部1組風箱組成煙氣循環系統。1號、2號、3號風箱的下降管合并,匯入到1號集氣循環管道,4號、5號風箱的下降管道合并到2號集氣循環管道,2號、3號、4號、5號風箱下降管道上安裝900mm×900mm 翻板閥實現單個風箱的煙氣循環系統的置換運行,風箱集氣循環管道上裝氣動 Ф1500mm盲板閥,實現一組煙氣系統的置換運行與檢修;24號風箱下降管合并到3號集氣循環管道,安裝氣動 Ф1300mm 盲板閥,實現高溫段煙氣循環系統的切換與檢修。共計6個風箱的燒結廢氣由風箱支管匯集進入布置在廠房外側的煙氣循環主管道,經過多管除塵器除塵以后由循環風機送入燒結機中部的循環煙氣罩內。進入循環煙氣罩的燒結廢氣重新參與燒結過程,經主抽風機進入脫硫系統,然后外排。工藝流程如圖1所示,主要工藝控制檢測項目如表1所示。

2 關鍵技術和調試操作要領

(1)燒結生產需要氧的參與,選擇頭、尾循環就是為了保證氧的滿足。氧氣含量對燒結礦的質量和燒結速度均有影響,從實際情況看,當氧含量由正常的21%下降到15%左右,燒結速度、成品率、轉鼓、利用系數均略有下降,但幅度不大;當氧含量下降到13%以下,燒結速度急速下降,燒結礦的質量也明顯惡化。為保證燒結礦質量,所以選擇了頭部、尾部兩段風箱含氧較高的煙氣來循環,使循環煙氣罩內煙氣氧含量不低于15%,同時在燒結機循環煙罩上增加電動蝶閥,如果循環煙氣氧含量低于14%以下,調節閥門自動并逐漸調整開度,當罩內氧氣含量大于20%時,調節閥門開度關閉。

(2)循環煙氣溫度的選擇需要。從調試結果看出,當循環煙氣的溫度由室溫提高到200℃,燒結的各項指標有所改善,當溫度提高到250℃時,燒結的成品率、垂直燒結速度、利用系數均有下降,可見循環燒結的煙氣溫度控制在150-200 ℃之間較好,所以增加尾部最后一個高溫風箱與頭部風箱調和,既利用了煙氣余熱,又改善了燒結過程。

(3)循環煙罩內壓力的控制會對系統產生影響。循環煙氣罩長度44m,覆蓋燒結機7-17號風箱上方的臺車,循環煙氣罩內燒結煙氣應保持微負壓或微正壓狀態,保證主排系統與循環系統之間保持平衡,否則會產生循環管道系統振動,從而影響系統正常運行。

(4)循環系統和主抽風機系統的匹配,并且要符合燒結工藝過程。燒結料層可分5個層次(點火層、燒結層、預熱層、干燥層、過濕層),研究表明,由于各層透氣性各不相同,隨燒結的不斷進行,各個層沿燒結料的高度不斷產生變化,致使整個燒結過程的垂直燒結 速 度并不是一成不變的,對于風量、壓力、溫度各有不同要求。根據燒結操作要求一般以各層次所對應的燒結壓力控制來實現風量、溫度的需求,從而產生最佳成品率、最高的利用系數及良好的燒結質量。而增加循環系統,同樣道理,也需要控制循環和主抽分別對應各自的風箱調節好需要的風量、壓力、溫度,這就需要循環風機和主抽要合理匹配,按照燒結過程合理調配與控制,一般來說點火段需要的負壓最低,燒結層和過濕層最大,預熱層和干燥層次之,加之負壓控制會影響整個料層的透氣性;如果開始時燒結負壓過高,會使料層被抽死,造成透氣性差,影響整個燒結過程,所以一般控制點火段負壓最低、隨后每段逐步提高負壓,燒結到15-30min時負壓控制到最高,隨后逐漸降低,直到燒結完成,否則會對整個燒結過程產生斷層、波動等的不良影響。這也是沙鋼選擇前段與后段循環的原因。

(5)合理利用煙氣中的有益成分。有研究表明循環煙氣中如果使CO的含量由O提高 到 2% 左右,使得燒結速度、燒結質量均得到提高,同時利用了煙氣中 CO,降低了燃料消耗,降低了燒結成本。所以選擇了點火段煙氣循環,就是為了利用此段煙氣中CO含量相對較高的因素。

(6)水蒸氣的影響。實踐表明,隨著水蒸氣含量的增加,燒結速度會提高,但成品率、轉鼓隨之降低,當達到15%時,燒結速度、成品率、轉鼓均出現惡化。

3 經濟性

沙鋼先在3號360m2燒結上實施一臺,煙氣循環總投資約3500萬左右。相同的條件下,燃料消耗下降約0.74kg/噸礦,產量由1.11萬噸/天提高到1.26萬噸/天,年直接經濟效益5400多萬元,同時減 排約20%,還有社會效益;該煙氣循環技術的實施還有間接效益,可以減少后續脫硫、脫硝系統的投資及運行成本。沙鋼燒結煙氣循環的實施有非常好的效果,因此后續在4號、5號360m2燒結相繼實 施完成,并取得同樣的效果。

4 結束語

沙鋼燒結煙氣循環生產實踐中證明,煙氣循環量是有一個合理值的,要根據循環部分煙氣的 O2,CO,H2O以及熱量平衡計算來確定。從目前的技術來看,煙氣循環量控制在40%以下,是完全可行的,符合燒結工藝過程,有明顯的經濟效益和社會效應。