熊德懷,陳東峰,李小靜,武 軼,張曉萍

(馬鋼股份公司技術中心 安徽馬鞍山 243000)

摘 要: 為了研究細顆粒含鐵料在馬鋼燒結的處理及高效利用的途徑,特針對馬鋼多種冶金固廢、低品位鐵精礦、細顆粒含鐵料的理化性能、親水性、成球性等進行深入研究,提出了將細顆粒含鐵料造小球,開展小球燒結的試驗,探索細顆粒含鐵料合理、高效利用的途徑。試驗結果表明,與常規(guī)高比例細顆粒含鐵料燒結方法相比,細顆粒含鐵料小球混合燒結的垂直燒結速度、生產(chǎn)率與基準相當,燒結礦轉鼓強度和成品率上升,固體燃耗下降,細顆粒含鐵料在燒結的利用得到了很好優(yōu)化。

關鍵詞: 細顆粒含鐵料;親水性;成球性; 小球燒結

馬鋼近年來隨著羅河礦和張莊礦的產(chǎn)能擴張,高爐要提高入爐品位,球團用料結構和組成發(fā)生很大變化,傳統(tǒng)的低品位造球精礦要拓寬新的使用思路和方法,同時,由于鋼鐵企業(yè)淘汰落后產(chǎn)能,消化處理固廢的小高爐停產(chǎn),冶金固廢處理利用途徑受到限制。

我國很多鋼鐵企業(yè)已經(jīng)對含鐵塵泥開展利用。例如寶鋼[1]、萊鋼[2]、南昌鋼鐵廠[3]、包鋼[4]、鞍 鋼[5]等企業(yè)大多將含鐵塵泥配入燒結使用,還有轉爐污泥制成堿性球團作為合成化渣劑直接返回轉爐的方法[6]。由于塵泥的種類多,難于分別單獨進行配料計算,而且又有成分波動大,混合后的塵泥很難達到燒結原料的質量標準等問題,很多企業(yè)開始采用含鐵塵泥小球團燒結工藝[6-7]。該法是參照新日鐵小球團燒結工藝設計的,其是向含鐵塵泥中加皂土后,再在圓盤造球機上單獨制成小球進行燒結,但脫 Pb、Zn 效果差,不能利用含 Pb、Zn高的塵泥。

1 細顆粒含鐵料理化性能

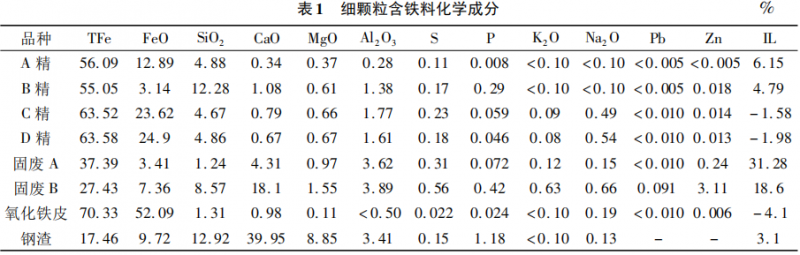

為了解細顆粒含鐵料的理化性能,項目組對馬鋼自產(chǎn)精礦和目前燒結上配用的固廢類細顆粒含鐵料進行檢測。詳見表 1。

從表 1 可以看出,目前在燒結上使用的自產(chǎn)鐵 精礦 A 精、B 精全鐵品位較低 S 含量較高;造球用的 C 精、D 精 Al2O3 和 S 含量偏高; 而固廢類( A、B) 細顆粒含鐵料其全鐵品位低,有害元素 S、P、Zn、K2O 和 Na2O 等含量高,燒損高,扣除燒損品位分別能達到 54% 和 40% 左右。

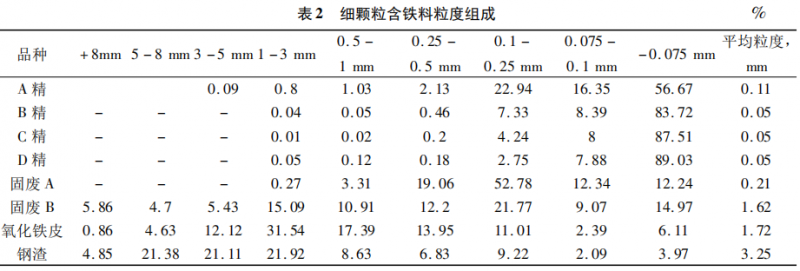

從表 2 可以看出,鐵精礦中 A 精粒度較粗,其余精礦相對較細; 固廢類細顆粒含鐵料中鋼渣平均粒度較粗。

2 親水性、成球性能試驗

2. 1 親水性

對不同品種細顆粒含鐵料進行親水性試驗,結果見表 3。

從表 3 可以看出各類鐵精礦中,A 精的親水性最高; 固廢 B 和鋼渣中 CaO 含量較高,導致親水性測試值高,氧化鐵皮金屬含量高,親水性較差。

2. 2 成球性能

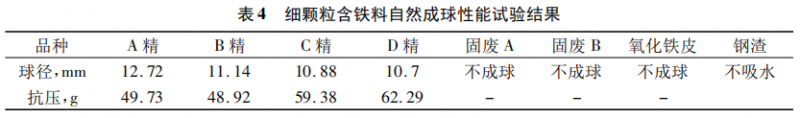

如下表 4 所示為細顆粒含鐵料成球性能檢測結果,可以看出,C 精、D 精的成球性能較好,而固廢、氧化鐵皮和鋼渣成球性能較差,不利于混勻制粒或圓盤造球。

3 小球燒結試驗

3. 1 小球燒結造球

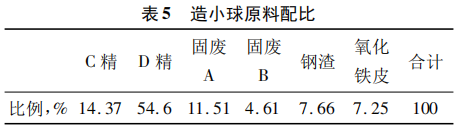

本次細顆粒含鐵料造小球燒結試驗,是利用燒結含鐵原料中的鐵精礦和固廢類細顆粒含鐵料( 如: 固廢 A、固廢 B、鋼渣和氧化鐵皮) 為造球原料,以生石灰( 質量百分比) 作為粘結劑進行圓盤造球,成球后再返回混合機進行二混混勻制粒,造小球原料配比見表 5。

從表 6 看出,與配用 2% 的膨潤土相比,配用3% 生石灰且進行 100% 物料潤磨的方案,其小球落下強度與之相當,抗壓強度差異不大。故,鑒于生石灰屬于燒結原料的原有物料,選用生石灰作為造小球的粘結劑,不用額外增加燒結物料,不影響燒結礦品位,較為科學合理。

3. 2 燒結杯試驗方案

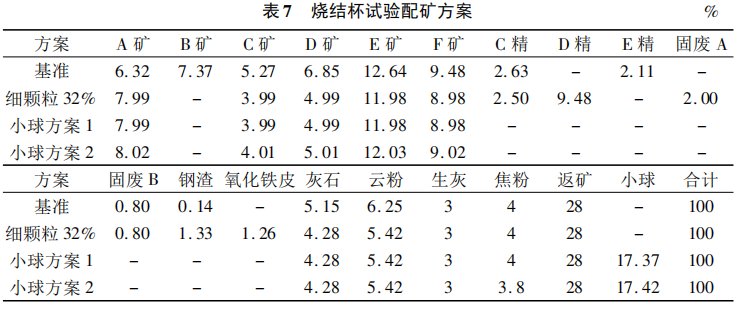

燒結混勻礦中細顆粒含鐵料比例為 32% 時,約占燒結原料配比的 17%,細顆粒小球混合燒結試驗配礦方案見表 7。因配用 3% 生石灰的小球落下強度與配膨潤土 2% 相當,故采 用 配 3% 生石灰100% 潤磨方式造小球,在燒結二混時加入混合料中。

3. 3 燒結杯試驗結果

細顆粒小球混合燒結試驗結果列于表 8、表 9 及圖 1。

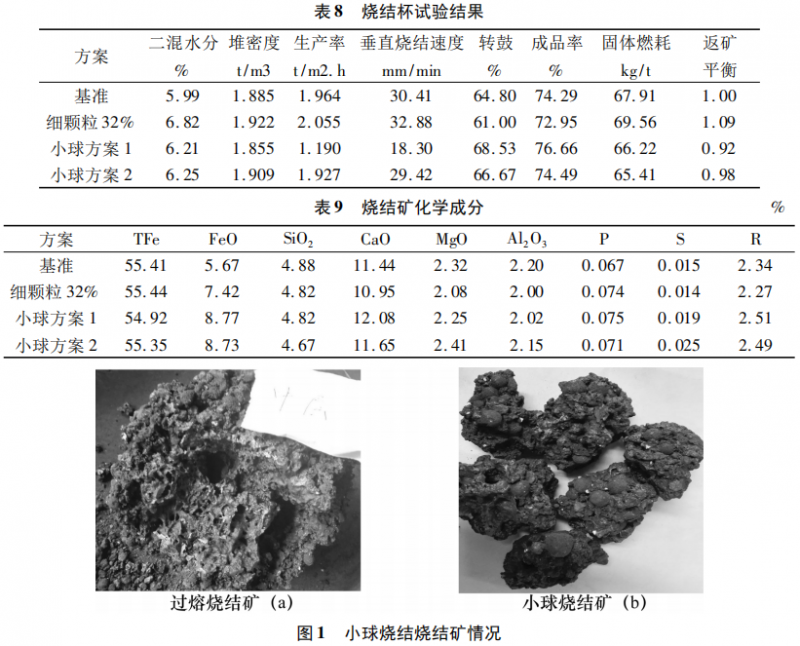

與基準相比,燒結配用 32% 的細顆粒含鐵料,燒結礦轉鼓強度和成品率下降,固體燃耗上升。小球方案 1 將 32% 的細顆粒含鐵料造成小球后,混合料層中其余燒結原料的相對燃料比上升,導致燒結過程發(fā)生過熔現(xiàn)象,燒結過程熱態(tài)透氣性差,垂直燒結速度下降,生產(chǎn)率下降,過熔燒結礦見圖 1( a) 。

小球方案 2 在小球方案 1 的基礎上,減少 0.2% 的焦粉配比后,垂直燒結速度趨于正常,燒結生產(chǎn)率與基準相當,燒結礦轉鼓強度和成品率上升,固體燃耗下降,燒結各項指標均表現(xiàn)較好。小球燒 結礦見圖 1( b) 。

4 結論

與配用 2% 的膨潤土相比,配用 3% 生石灰且進行 100% 物料潤磨的方案,其小球落下強度與之相當,抗壓強度差異不大,選用生石灰作為造小球的粘結劑,不影響燒結礦品位,較為科學合理。與常規(guī)燒結方法相比,細顆粒小球混合燒結因 將細顆粒含鐵料造成小球后,其余燒結混合料的燃料比相對上升,易導致燒結過程發(fā)生過熔現(xiàn)象。適當降低焦粉配比,細顆粒小球燒結其垂直燒結速度趨于正常,燒結生產(chǎn)率與基準相當,燒結礦轉鼓強度和成品率上升,固體燃耗下降,燒結各項指標均表現(xiàn)較好。事實證明,細顆粒含鐵料小球燒結是合理、高效利用冶金塵泥、鐵精礦等細顆粒含鐵料的有效途徑。

參考文獻

[1] 鄭景濤. 上海一鋼冶金塵泥的處理[J]. 燒結球團,1999,24( 1) : 38

[2] 石寶云,牛福成,于國華. 對萊鋼含鐵除塵灰和灰泥利用方式的探討[J]. 萊鋼科技,2008,( 4) : 6

[3] 喻輔成,徐冬華,陳惠蘭等. 南( 昌) 鋼公司含鐵粉塵綜合利用的設想[J]. 冶金經(jīng)濟與管理,2009,( 1) : 19

[4] 婁紹軍. 含鐵塵泥高效循環(huán)利用的有效途徑[J]. 包鋼科技,2009,35( 1) : 75

[5] 于淑娟,徐永鵬等. 鞍鋼含鐵塵泥的綜合利用現(xiàn)狀及發(fā)展[J]. 煉鐵,2007,26( 3) : 54

[6] 賀萬才. 冶金除塵灰泥綜合利用的研究[J]. 工程與技術,2008,( 1) : 42

[7] 陳硯雄,馮萬靜. 鋼鐵企業(yè)粉塵的綜合處理與利用[J]. 燒結球團,2005,30( 5) : 42.