王國軍,朱青德,魏國立

(酒泉鋼鐵( 集團(tuán)) 有限責(zé)任公司,甘肅 嘉峪關(guān) 735100)

摘 要: 簡要介紹近年電爐鋼發(fā)展新技術(shù)及未來電爐爐型發(fā)展方向,對不同冶煉模式電爐鋼成本與轉(zhuǎn)爐鋼成本進(jìn)行比較,對比長短流程能耗及排放指標(biāo)。電爐鋼成本中,鋼鐵料、石墨電極及電力三者,決定電爐鋼成本競爭力的主要因素為廢鋼價(jià)格,其次為石墨電極消耗及價(jià)格,最后為電耗及電價(jià); 環(huán)保政策傾向電爐短流程,隨著全國碳排放權(quán)交易市場逐步完善,電爐短流程煉鋼競爭力將增強(qiáng); 從降低電爐鋼成本的角度看,電爐發(fā)展方向?qū)⑹侨诤限D(zhuǎn)爐部分功能的電轉(zhuǎn)爐工藝。

關(guān)鍵詞: 電爐鋼;轉(zhuǎn)爐鋼;成本;能耗;排放

引言

鋼鐵生產(chǎn)可分為“從鐵礦石到鋼材”和“從廢鋼到鋼材”兩大流程。相對于鋼鐵聯(lián)合企業(yè)中以高爐-轉(zhuǎn)爐為代表的常規(guī)流程而言,以廢鋼為主原料的電弧爐煉鋼生產(chǎn)具有工序少、投資低和建設(shè)周期短的特點(diǎn),因而被稱為短流程[1-3]。近年來,我國廢鋼資源產(chǎn)生量增多,電力條件改善,國家政策導(dǎo)向支持為電爐鋼的發(fā)展創(chuàng)造了一定的條件,但電爐鋼的發(fā)展仍存在一些制約因素,一是廢鋼資源質(zhì)量參差不齊,二是電爐鋼成本競爭力不強(qiáng),廢鋼與鐵水價(jià)差不能長期支撐電爐鋼成本競爭力,國內(nèi)總體電價(jià)水平較高,石墨電極價(jià)格高且波動較大,造成電爐鋼成本控制難度大。鋼鐵企業(yè)排放指標(biāo)要求越來越嚴(yán),鋼鐵企業(yè)排放的污染物 80%來自焦化、燒結(jié)等環(huán)節(jié),長流程煉鋼的弊端日漸明顯[4-5]。系統(tǒng)的比較電爐鋼和轉(zhuǎn)爐鋼成本,以及長短流程能耗與排放,可供發(fā)展電爐鋼企業(yè)參考,具有重要意義。

2 電爐鋼發(fā)展新技術(shù)

電爐煉鋼新技術(shù)主要有鐵水+廢鋼冶煉技術(shù)、強(qiáng)化用氧技術(shù)、伸縮爐蓋電爐技術(shù)、新型康斯迪電爐煉鋼技術(shù)、新型量子電爐煉鋼技術(shù)等。未來電爐爐型的發(fā)展方向是能實(shí)現(xiàn)連續(xù)加料、廢鋼預(yù)熱、綠色環(huán)保、余熱回收及人工智能型煉鋼的電爐。目前,我國康斯迪電爐占總電爐數(shù)量 70%左右,建設(shè)較早的電爐企業(yè)一般為非連續(xù)加料的普通電爐。

2.1 伸縮爐蓋電爐技術(shù)

德國福克斯技術(shù)公司為實(shí)現(xiàn)電爐一籃料操作,開發(fā)了伸縮爐蓋技術(shù),在普通電爐基礎(chǔ)上增加爐殼高度、增加爐蓋的升降行程,有利于縮短非通電時(shí)間、提高生產(chǎn)率。運(yùn)行效果: 噸 鋼吹氧小于 30 Nm3/t,天然氣 4 Nm3/t; 電耗 369 kWh /t,電極消耗0.91 kg /t,一籃料加料次數(shù)由 40%增加至 54%。

2.2 新型康斯迪電爐煉鋼技術(shù)

新型康斯迪電爐,其主要特點(diǎn)及優(yōu)越性: 爐體稱量裝置安裝位置,由傾動平臺下四個(gè)滾輪內(nèi),改為安裝在傾動平臺上方的四個(gè)角,依四個(gè)稱量單元來測量工作狀態(tài)的爐體重量,該方式安裝、維護(hù)方便,故障率小; 縮短廢鋼預(yù)熱段的長度,提高煙氣出口溫度; 控制野風(fēng)的混入,強(qiáng)化預(yù)熱段內(nèi)的二次燃燒,保證出口溫度在 800 ~ 900 ℃,抑制二噁英的產(chǎn)生; 電爐爐底設(shè)置底吹裝置,在廢鋼下料區(qū)爐底設(shè)置底吹裝置,改善熔池鋼水溫度偏差,縮短冶煉周期; 在廢鋼預(yù)熱段設(shè)置擋板,防止電極極心圓偏位。

2.3 新型量子電爐煉鋼技術(shù)

新型量子電弧爐優(yōu)越性: 過程基本不停電,非通電時(shí)間 1~2 min,高生產(chǎn)率,冶煉周期可實(shí)現(xiàn) 33 ~ 36min; 變壓器功率利用率高,約等于 1,減小變壓器功 率的匹配; 電耗可以達(dá)到 280 kWh /t( 廢鋼預(yù)熱 600℃ ) ,電極消耗可以達(dá)到 0.9 kg /t; 平熔池操作,電壓閃爍、噪音水平低,可以免用屋頂煙罩; 節(jié)能、環(huán)保、新型。這種新型電爐結(jié)構(gòu)復(fù)雜,國外有部分鋼企投用,但國內(nèi)目前無新型量子電爐投產(chǎn)[6-7]。

3 成本對比數(shù)據(jù)選取

據(jù)相關(guān)介紹,量子電爐電耗可達(dá)到 280 kWh /t,電極消耗可達(dá)到 0.9 kg /t。

⑴電極消耗。

電極消耗與原料結(jié)構(gòu)、強(qiáng)化用氧、廢鋼預(yù)熱、連續(xù)加料有關(guān)。目前國內(nèi)外電爐電極消耗 0.91 ~ 4.0kg /t,配加鐵水冶煉時(shí)電極消耗低于全廢鋼冶煉電爐。

①全廢鋼冶煉,電極消耗取 3 kg /t。

②35%鐵水+65%廢鋼,電極消耗取國內(nèi)先進(jìn)水平 2 kg /t。

③50%鐵水+50%廢鋼,電極消耗取國內(nèi)先進(jìn)水平 1.8 kg /t。

④量子電爐,電極消耗取 0.9 kg /t。

⑵電極價(jià)格。

石墨電極價(jià)格 10.5 ~ 14.5 萬元/t,電極直徑越大價(jià)格越高,電爐鋼企業(yè)電極直徑一般為 400 ~ 550 mm,以 14.5 萬元/t 測算。

⑶電耗。

電爐鋼電耗取決于原料結(jié)構(gòu)、裝備水平、用氧強(qiáng)度、廢鋼預(yù)熱溫度、加料方式等因素。目前國內(nèi)外電爐電耗 200 ~ 480 kWh /t,加部分鐵水冶煉在縮短冶煉周期,降低電耗方面具有顯著效果。

①全廢鋼冶煉,電耗以 400 kWh /t 測算。

②35%鐵水+ 65%廢鋼,電耗以國內(nèi)先進(jìn)水平250 kWh /t 測算。

③50%鐵水+ 50%廢鋼,電耗以國內(nèi)先進(jìn)水平200 kWh /t 測算。

④量子電爐,電耗以 280 kWh /t 測算。

⑷電價(jià)。

電價(jià)因電力類型、直供電優(yōu)惠政策等有所差異,按 0.45 元/kWh 測算。

⑸廢鋼價(jià)格。

電爐鋼企業(yè)廢鋼價(jià)格 2 000 ~ 2 200 元/t,以2 100元/t 測算。

⑹鐵水價(jià)格。

鐵水價(jià)格取 2 330 元/t。

⑺廢鋼通過轉(zhuǎn)爐冶煉轉(zhuǎn)化成的鋼坯,測算成本的數(shù)據(jù)選取。

①轉(zhuǎn)爐使用廢鋼冶煉時(shí)金屬收得率因廢鋼料型、質(zhì)量等有所差異,在 60% ~93%之間,取 80%。

②石灰消耗按廢鋼中 Si 含量 0.20%及爐渣堿度 3.0 確定,取 15 kg /t。

③氧氣消耗按廢鋼中 C、Si、Mn 元素氧化所需氧氣確定,取 15 m3 /t。

⑻耐材成本。

電爐鋼企業(yè)耐材成本 68~98 元/t,以 85 元/t 測算。

⑼合金、輔材及電以外的能源單價(jià)均以酒鋼集團(tuán) 3 月份價(jià)格為準(zhǔn)。

4 電爐鋼與轉(zhuǎn)爐鋼成本對比

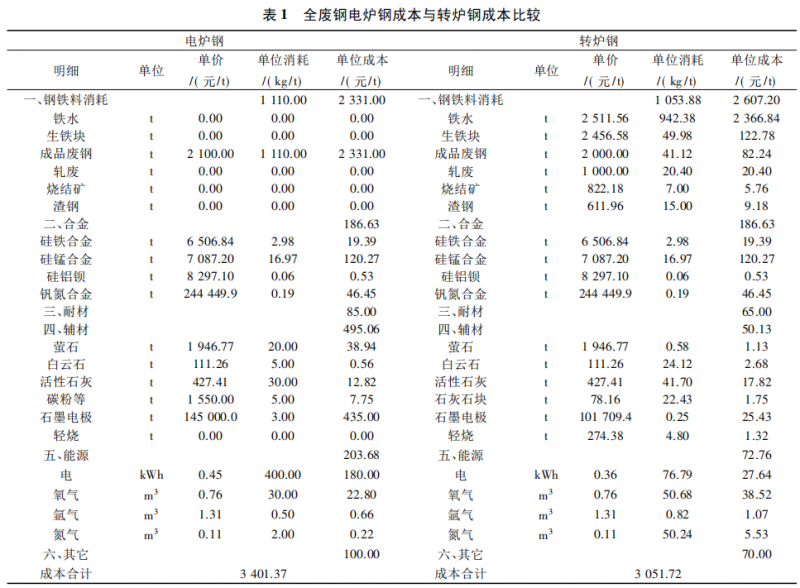

以國內(nèi)電爐鋼企業(yè)為參照,在現(xiàn)有裝備條件和生產(chǎn)水平下,原料結(jié)構(gòu)選取全廢鋼模式、35%鐵水+ 65%廢鋼模式、50%鐵水+50%廢鋼模式電爐鋼成本分別與轉(zhuǎn)爐鋼成本進(jìn)行比較; 假設(shè)國內(nèi)電爐鋼企業(yè)采用最先進(jìn)的新型量子電爐后,測算電爐鋼成本,與轉(zhuǎn)爐鋼成本進(jìn)行比較。全廢鋼冶煉模式電爐鋼與轉(zhuǎn)爐鋼成本比較見表 1。

由表 1 可以看出,全廢鋼冶煉模式電爐鋼成本較轉(zhuǎn)爐鋼成本高 349.65 元/t。

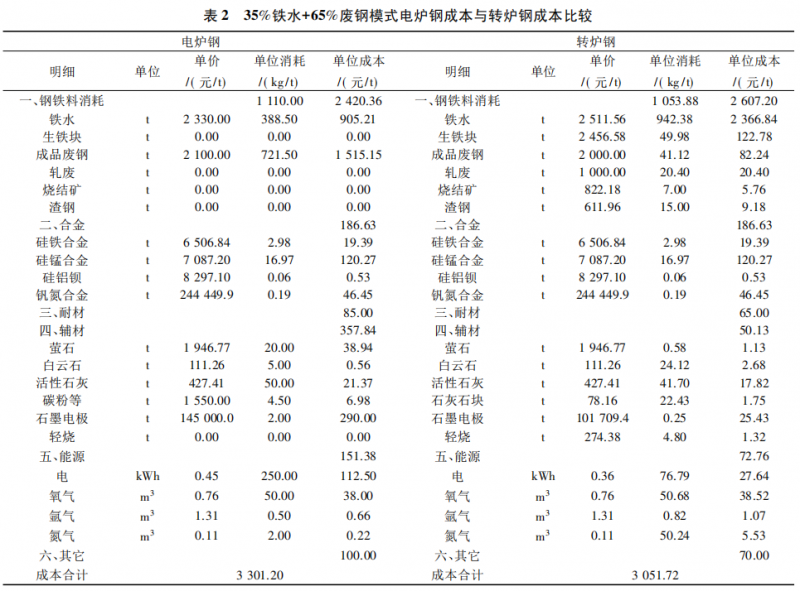

35%鐵水+65%廢鋼模式電爐鋼成本與轉(zhuǎn)爐鋼成本比較見表 2。

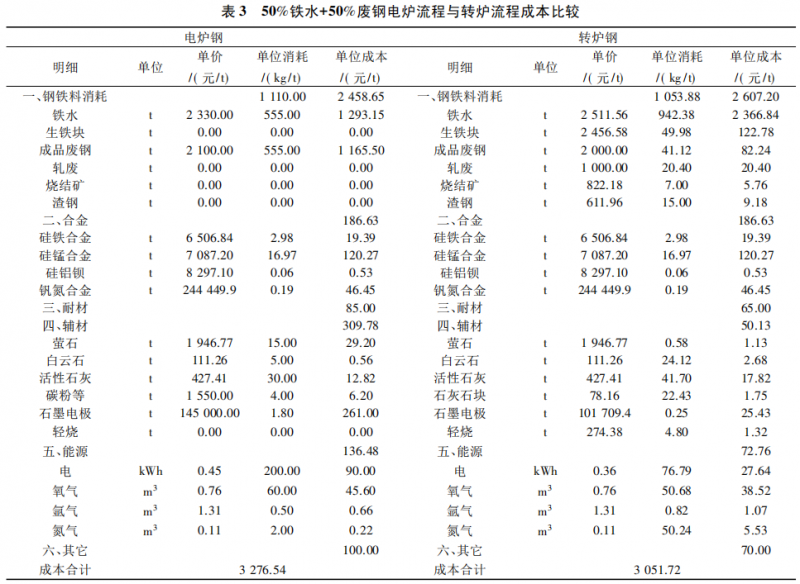

由表 2 可以看出,35%鐵水+65%廢鋼模式電爐鋼成本較轉(zhuǎn)爐鋼成本高 249.48 元/t。50%鐵水+50%廢鋼電爐流程與轉(zhuǎn)爐流程成本比較見表 3。

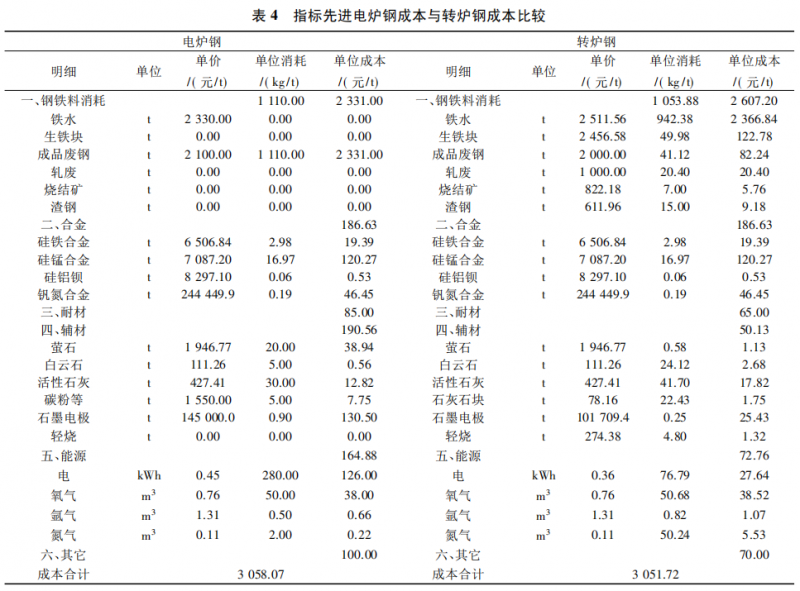

由表 3 可以看出,50%鐵水+50%廢鋼流程電爐鋼成本較轉(zhuǎn)爐鋼成本高 224.82 元/t。指標(biāo)先進(jìn)電爐鋼成本與轉(zhuǎn)爐鋼成本比較見表 4。

由表 4 可以看出,指標(biāo)先進(jìn)電爐鋼成本較轉(zhuǎn)爐鋼成本高 6.34 元/t。若量子電爐采取鐵水+廢鋼工藝,成本將進(jìn)一步降低,與之相比轉(zhuǎn)爐鋼基本無優(yōu)勢。

綜合以上測算,全廢鋼、35%鐵水+ 65% 廢鋼、50%鐵水+50%廢鋼電爐鋼成本均高于轉(zhuǎn)爐鋼成本,波動范圍在 224.82 ~ 349.65 元/t,轉(zhuǎn)爐鋼在成本方面更有優(yōu)勢; 若在轉(zhuǎn)爐出鋼后加部分廢鋼,轉(zhuǎn)爐流程使用廢鋼的成本更有優(yōu)勢; 新型量子電爐鋼成本較轉(zhuǎn)爐鋼成本高 6.34 元/t,綜合考慮長流程碳排放稅以及國家鼓勵廢鋼消費(fèi)等政策,量子電爐鋼成本優(yōu)于轉(zhuǎn)爐鋼成本。

5 長流程與短流程能耗及排放比較

鋼鐵的主流生產(chǎn)工藝可分為兩種: 高爐-轉(zhuǎn)爐長流程和電爐短流程。鋼鐵企業(yè)排放的污染物80%來自焦化、燒結(jié)等環(huán)節(jié),電爐短流程煉鋼工藝由于直接使用廢鋼作原料,省去了造成污染的諸多環(huán)節(jié),受到許多鋼鐵企業(yè)的青睞。用廢鋼直接煉鋼比用鐵礦石煉鐵煉鋼可減少廢氣 80%、廢水 76%和廢渣 97%,有利于清潔生產(chǎn)和排廢減量化[8-10]。

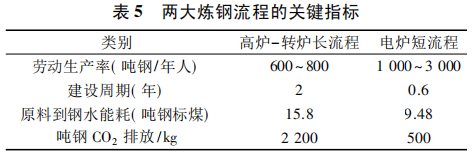

2005 年以來,中國是世界最大能源消費(fèi)國和碳排放國,面臨著嚴(yán)峻的碳減排任務(wù),其中 2016 年,全球 CO2排放量 361.83 億噸( 石油、天然氣和煤炭等化石燃料的排放量) ,中國碳排放量高達(dá) 105.06 億噸,總量超過歐美之和。高爐-轉(zhuǎn)爐長流程與電爐短流程能耗及排放比較見表 5。

由表 5 可以看出,高爐-轉(zhuǎn)爐長流程生產(chǎn)噸鋼CO2排放為 2.2 t 左右,電弧爐生產(chǎn)噸鋼 CO2排放量為 0.5 t 左右,電爐短流程排放的 CO2約為長流程的1 /4; 高爐-轉(zhuǎn)爐長流程生產(chǎn)噸鋼消耗標(biāo)煤 15.8 左右,電弧爐生產(chǎn)噸鋼消耗標(biāo)煤為 9.48 左右,噸鋼消耗標(biāo)煤約為長流程的 1 /2。

經(jīng)估算,我國重點(diǎn)鋼廠的碳排放占到全國碳排放總量的 13.5%,我國碳排放量依然居多,鋼鐵行業(yè)碳排放量不僅占全國碳排放量的比重增加,而且鋼鐵行業(yè)碳排放量也在持續(xù)增加,而電爐煉鋼碳排放明顯低于轉(zhuǎn)爐煉鋼碳排放量。工信部 2015 年 3 月20 日發(fā)布的《鋼鐵產(chǎn)業(yè)調(diào)整政策( 2015 年修訂) ( 征求意見稿) 》,明確要求: “鼓勵推廣以廢鋼鐵為原料的短流程煉鋼工藝及裝備應(yīng)用,到 2025 年,我國鋼鐵企業(yè)煉鋼廢鋼比不低于 30%,廢鋼鐵加工配送體系基本建立”。此項(xiàng)工作實(shí)際推進(jìn)比較緩慢,預(yù)計(jì)國家將出臺強(qiáng)有力的措施支持電爐鋼發(fā)展。

6 結(jié)語

⑴決定電爐鋼成本競爭力的主要因素為廢鋼價(jià)格。以全廢鋼電爐流程測算的電爐鋼成本為例,電爐鋼成本中鋼鐵料成本占總成本的 68.53%,石墨電極成本占總成本的 12. 79%,電力成本占總成本的5.29%,因此,鋼鐵料、石墨電極及電力三者中,決定電爐鋼成本競爭力的主要因素為廢鋼價(jià)格,其次為石墨電極消耗及價(jià)格,最后為電耗及電價(jià)。

⑵環(huán)保政策傾向電爐短流程,隨著全國碳排放權(quán)交易市場逐步完善,電爐短流程煉鋼競爭力將增強(qiáng)。隨著全國碳排放權(quán)交易市場逐步完善,電爐短流程工藝將迎來發(fā)展機(jī)遇期,需持續(xù)關(guān)注國家碳排放相關(guān)政策。

⑶從降低電爐鋼成本的角度看,電爐發(fā)展方向?qū)⑹侨诤限D(zhuǎn)爐部分功能的電轉(zhuǎn)爐工藝。隨著近年電爐煉鋼技術(shù)的推陳出新,電爐生產(chǎn)電耗、電極消耗及冶煉周期都有長足進(jìn)步,電爐轉(zhuǎn)爐化趨勢日益明顯,無論是配加鐵水冶煉、強(qiáng)化供氧,還是增加底吹功能等強(qiáng)力降低能耗的措施,都已融合轉(zhuǎn)爐工藝技術(shù)。

參考文獻(xiàn):

[1] 徐匡迪,洪 新.電爐短流程回顧和發(fā)展中的若干問題[C].中國電爐流程與工程技術(shù)文集,北京: 冶金工業(yè)出版社,2005: 36-48.

[2] 馬春武,李 智,封偉華,等.廢鋼價(jià)格與廢鋼比對煉鋼經(jīng)濟(jì)效益的影響[J].中國冶金,2015,25( 09) : 6-10 / /26.

[3] 彭 鋒,李 曉.中國電爐煉鋼發(fā)展和趨勢[J].鋼鐵,2017,52( 04) : 7-12.

[4] 干 勇,劉 瀏,王新林,等.新世紀(jì)冶金工業(yè)的發(fā)展與展望[J].中國冶金,2003( 01) : 24-26.

[5] 朱 榮,魏光升.電爐煉鋼智能化技術(shù)的發(fā)展[N].世界金屬導(dǎo)報(bào),2015-05-05( B02) .

[6] 張訓(xùn)鵬.冶金工程概論[M].長沙: 中南大學(xué)出版社,2007: 43-54.

[7] 傅 杰,柴毅忠,毛新平.中國電爐煉鋼問題[J].鋼鐵,2007( 12) : 1-6.

[8] 李士琦,張漢東,陳煜等.電弧爐煉鋼流程的能量狀況[J].鋼鐵,2006( 08) : 24-27.

[9] 賴建華,張傳來.轉(zhuǎn)爐煉鋼和電爐煉鋼比較研究[J].南方企業(yè)家,2018( 04) : 233.

[10] 張建國.轉(zhuǎn)爐煉鋼和電爐煉鋼的優(yōu)缺點(diǎn)比較分析[J].資源再生,2016( 05) : 54-57.