雷建梅

(山西建龍實業有限公司技術中心)

摘要:通過對山西建龍198 m2、265 m2、360 m2燒結機篦條糊堵的問題進行原因分析,找出問題的癥結,采取燒透減少燒結過濕層,除塵灰外配,改進篦條結構,增加鋪底料厚度等一系列的措施,有效的解決了三臺燒結機篦條糊堵的問題。

關鍵詞:燒結機;篦條糊堵;過濕層;除塵灰

隨著山西建龍實業有限公司產能規模的不斷擴大,煉鐵、煉鋼、軋鋼等各工序產生的各種含鐵固體廢棄物越來越多,為了降低生產成本,節約資源,減少環境污染,工業廢料返回燒結工序消化利用。由于這些固體廢棄物的粒度細、粘性強、親水性差,而且環境灰量、重力灰量、污泥配比增加,三臺燒結機均出現了篦條糊堵問題,導致風量分布不均衡,部分爐篦條、隔熱墊燒損、脫落嚴重,設備故障率增加,燒結礦產量降低,質量也受到一定程度的影響,特別是進入到冬季,爐蓖條糊堵尤為突出。

1 篦條糊堵機理探索

燒結機篦條的糊堵是在生產過程中逐漸形成的,起初篦條兩端與隔熱套接觸的地方很容易糊堵,而且糊堵上去的料比較牢固,在燒結過程的循環中黏料越黏越多,導致篦條和隔熱套活動間隙減少,最終篦條上和隔熱套上粘滿料,引起整塊臺車糊死。

糊堵過程:首先,隔熱套和篦條接觸的地方開始糊堵,主要是篦條兩頭與隔熱套的間隙小,最容易夾料;其次,篦條的兩端、篦條與篦條之間開始糊堵,導致所有的篦條都無法活動;然后,篦條的中間縫隙也開始變小,逐漸的糊堵,整個表面除了燒結料接觸的上表面以外都粘滿了料;最后,隔熱套的表面和燒結機風箱板壁上開始黏料。

從燒結機篦條、隔熱套、臺車本體及風箱糊堵情況,結合燒結過程分析來看,燒結機篦條之間的間隙是燒結過程中風的通道,風的沖刷作用應保證篦條表面不糊堵,說明料和篦條、隔熱墊、臺車本體之間的黏合作用力比較大。從黏料情況看,比較堅硬,靠一般的機械清理很困難,黏結力、作用力相當大。與此同時,燒結機篦條糊堵嚴重的同時,燒結主抽風機轉子、葉片出現掛泥現象,對燒結主抽風機的運行安全造成威脅。

因此,有必要對燒結機篦條糊堵進行深入地探討,找出糊堵的機理,采取措施予以解決,以穩定燒結生產。

2 燒結機篦條糊堵的原因分析

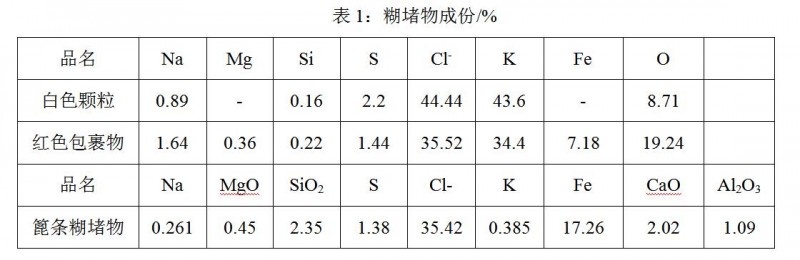

通過現場觀察,已糊堵的篦條為白色斑狀,篦條之間為以鋪底料為主的黏結塊,黏結塊表面分為白色、紅色。取黏結在臺車上的料塊,分析篦條糊堵物質的化學成分,結果見表 1,篦條糊堵前后對比圖見圖1、圖2。

從檢測結果分析:紅色包裹層主項為 Cl-、K、S、O,包裹物中夾雜 Fe3+,因此顏色發紅。白色顆粒中 Cl-含量大于 K 含量,二者總量達到 88.04%,說明主要物質為 KCl,還有少量的 NaCl、K2O、Na2O。KCl 在燒結溫度條件下為液相白色物質,因為比重較小的緣故,燒結過程能隨抽風氣流下行,冷卻過程黏結鋪底料,黏結篦條表面,與氣流中粉塵接觸后,還容易黏結粉塵。氣流成分濃度較高時,黏結加劇。

黏結項來源:K 主要來源是除塵灰、污泥、白灰和石灰石粉、白云石粉與高鉀礦物,Cl-主要是港口外礦抑塵過程中打入的海水帶入。

從上表可以看出,我廠篦條與標準相比Cr、Mn含量偏低,C、S含量偏高。

2.1 除塵灰、污泥、氧化皮對篦條糊堵的影響

我廠燒結內部產生的環境灰(除塵機頭三、四電場灰外)、煉鐵礦槽灰、出鐵場灰、重力灰、煉鋼二次除塵灰均在燒結中配用,單耗達0.025t/t,污泥在燒結中單耗達0.019t/t。在一次料場將除塵灰、污泥、高爐返礦按比例攪拌,通過預配按重量配料,在燒結中均衡配用。

通過對篦條糊堵物進行取樣成份分析發現粘結物中堿金屬含量偏高,其中K2O、Na2O含量尤其偏高,由此分析判斷正是由于除塵灰、污泥等的直接配加、循環使用造成了有害元素的不斷富集。具體除塵灰、污泥、氧化皮成份見下表2。

2.2混合料水分控制對篦條糊堵的影響

燒結生產燒結料點火后,燒結過程自上而下進行,根據料層的變化將燒結過程沿料層的高度大致分為五個帶:燒結礦帶、燃燒帶、預熱帶、干燥帶和過濕帶,五個帶中燃燒帶和過濕帶的水氣冷凝阻力最大,預熱帶和干燥帶次之,燒結礦帶最小。

從燒結過程來看,當過濕帶向下移動至臺車篦條時,篦條表面和間隙中存在著大量水分,使篦條濕潤,同時混合料中的重力灰、環境灰等細顆粒物料由于親水性差且不易成球,在干燥帶及過濕帶形成大量粉塵隨風流通過篦條間隙。當燒結機篦條間隙透風不暢時,一些具有粘性的粉塵與濕潤的篦條接觸,粘附于篦條間隙中。隨著燃燒帶下移,溫度不斷升高,粘附的粉塵發生礦相反應,便形成具有一定強度的粘著物。隨著燒結生產的周而復始,經過多次的粉塵粘附和礦相反應,致使篦條間隙逐漸被糊死。

結合生產實際,在一定范圍內水分越大,燒結過程的過濕現象越嚴重,到達篦條的重力水越多,越容易造成篦條糊堵,所以導致燒結過程中過濕層過厚是篦條糊堵形成的一個重要原因。

2.3 燒結終點控制不好

從燒結生產的過程來看,如果燒結終點控制得當,燒結餅燒透,終點溫度應該控制在300℃以上,但如果由于水分波動大或終點控制不好,燒結終點的溫度就會降低甚至過濕層在爐蓖條表面,過濕層中的水份和細顆粒物料就會粘附在爐蓖條上,造成爐蓖條間隙被糊堵。

2.4鋪底料的影響

結合燒結杯試驗室,我廠原料結構燒結料的過濕層厚度較厚,要求鋪底料的厚度相應增加,通過生產實踐需要鋪底料厚度30~40mm,但是測量發現,燒結機鋪底料厚度在25mm左右,鋪底料較薄,導致混合料與篦條直接接觸,一方面降低了燒結料的透氣性,另一方面當燒結帶下達到篦條時,燒結帶的高溫廢氣可能將篦條燒壞或把已熔融的液相黏于篦條上。 這也是造成篦條糊堵的原因之一。

2.5篦條材質的影響

篦條材質標準與我廠篦條材質對比如下:

表3:改進前篦條材質/%

|

元素 |

Cr |

Ni |

Mn |

S |

P |

C |

Si |

|

標準 |

25-27 |

0.8-1.2 |

0.7-1.0 |

<0.03 |

<0.03 |

1.6-2.2 |

1.0-1.4 |

|

我廠 |

13.71 |

1.15 |

0.34 |

0.15 |

0.07 |

2.4 |

0.4 |

鉻含量能使篦條外表層在高溫作用下生成一層致密的 Cr2O3 保護膜, 阻止或延緩合金的氧化過程由外部氧化轉向內部氧化,而我廠篦條Cr低,易造成抗氧化能力差,篦條易富集其它氧化物如K2O、Na2O。碳較高,易造成篦條塑性能力變差,高溫強度低,使爐篦條容易斷裂。

3 解決措施

3.1對環境灰、重力灰實施單獨配加

前期環境灰、重力灰、污泥、高爐返礦按一定比例攪拌。由于污泥水分含量大,環境灰、重力灰拉運不及時或由于揚塵,攪拌人員不能嚴格按比例攪拌,造成混合料不均勻,影響燒結過程的均一性。目前在一次料場將重力灰與環境灰霧化,另外制作了環境灰與重力灰的兩個小倉,將重力灰與環境灰單獨上倉,避免了除塵灰攪拌不均勻的現象,較大程度上解決了篦條糊堵。

3.2加強操作檢查,嚴格控制混合料水分及燒結終點溫度

降低燒結過濕層厚度以減小過濕層對爐篦條糊堵的影響。為此,采取以下措施:

①為使混合料水份穩定,要求班組長每班對混合料采樣兩次進行檢測,目前造球率≥ 68%,含水量 7.5±0.2%。要求上下工序銜接好,配料出現斷料時,要第一時間通知看水工及時調整一混加水量,定期對看水工進行技能培訓,提高目測水份含量的技能。與此同時,對一混內加水進行蒸汽預熱,提高水溫,機頭混合料溫度≥ 56℃,過濕帶厚度減少,混合料透氣性良好。

②提高看火工、混合機工的操作技能培訓,對他們進行混合料水分估測訓練;同時由工程技術人員不定期抽查,促使各崗位操作人員熟練掌握并提高其操作技能。

③要求混合機工加強機旁操作檢查,及時發現水分波動并作好相應調整,以穩定混合料水分。

④針對料種不同、成分不同、燒結性能不同、配比不同的情況,提前取樣、抽樣、化驗,進行預配料。

⑤對制粒機加水系統改造為霧化加水。

3.3 改進篦條結構

觀察發現除了固體廢棄物循環利用導致篦條糊堵外,燒結機篦條沒有充分的自由度也是造成篦條糊堵的重要原因之一。篦條在隔熱墊上面應當可活動,有一定的自由度。當臺車在軌道上運行時,由于相鄰篦條之間能相互移動,夾在篦條之間的顆粒也容易掉落,不易結塊。但由于爐蓖條受熱膨脹,兩端部間隙變小,甚至頂死,造成無法活動,將爐篦條的長度有496 mm改為494 mm。另外將爐篦條的相鄰間隙由5 mm改為10 mm,以提高通風面積,將爐篦條的“夸檔”尺寸由65 mm,改為67 mm,以增加爐篦條的自由度。

另外還與篦條供應廠家結合對篦條結構作了以下改進:

1)適當增加頂部與兩側面的過渡圓弧,由R13改為R18。

2)增大篦條兩端掛鉤處過渡圓弧,增強此處強度,防止燒損及受力時斷裂。3)篦條整體厚度由35 mm減為33 mm,為保證篦條整體強度,將兩端高度由30 mm增加為35 mm。

3.4 提高鋪底料厚度

鋪底料利于主風機轉子壽命的提高和燒結料層透氣性,延長了篦條壽命,減輕了篦條糊堵。結合我廠原料結構,調節鋪底料調整螺絲,將鋪底料厚度提高到 35mm,延長燒結過濕層與臺車篦條之間的距離,避免過濕層料大面積與臺車篦條接觸,阻隔過濕層料大部分進入篦條間隙,使過濕層料在完成燒結過程中始終處于鋪底料上部,而與臺車篦條和篦條間隙“絕緣”。

3.5 定期集中清理糊堵篦條,防止糊堵現象進一步發展

每月進行一次燒結機定修,組織作業區職工集中清理、更換糊堵的篦條,并要求檢修前一天完成全部空臺車組裝。集中處理糊篦條時,充分利用燒結機平臺上能用的空間,將所有參檢人員合理分工,做到燒結機臺車和燒結機平臺上同時進行。處理時,對于“糊”得面積達到75%以上的將整塊臺車更換下來,在燒結機平臺上處理;而對于糊堵情況較輕的,由作業區人員用鋼釬、撬棍在燒結機上清理,及時更換燒損的爐篦條、隔熱墊。

3.6 改進篦條材質

由于原有篦條易氧化糊堵嚴重,造成消耗高,一般噸燒篦條消耗0.03~0.1kg,但我廠原有篦條消耗超過0.1kg以上,為改善我廠篦條質量,與篦條廠家共同簽定了技術協議,要求篦條材質按如下標準執行。

表4:改進篦條后的成份/%

|

元素 |

Cr |

Ni |

Mn |

S |

P |

C |

Si |

|

標準 |

25-27 |

0.8-1.2 |

0.7-1.0 |

<0.06 |

<0.03 |

1.6-2.2 |

1.0-1.4 |

|

我廠 |

25.56 |

0.86 |

0.84 |

0.056 |

0.028 |

2.11 |

1.15 |

4 結束語

通過采取控制混合料水分、控制燒結終點,減小燒結過濕層,對除塵灰等固體冶金廢料的單獨配加使用,改進篦條材質與結構等一系列的綜合措施,2018年后我廠篦條糊堵現象大大減輕,大幅減少了爐篦條、隔熱墊的消耗,減輕了職工的勞動強度,提高了抽風效率,為燒結優質高產創造了條件。