葛慧超1,陳紅升2

(1日照市產品質量監(jiān)督檢驗所,山東 日照 276826;2 日照鋼鐵有限公司,山東 日照 276806)

摘 要:對矮胖型小高爐開爐快速達產實踐進行總結分析,合理的開爐料填充是開爐的關鍵,對于矮胖型高爐要疏通邊緣氣流的同時,更要疏通中心氣流。通過合理的填充開爐料和進行高爐快速開爐技術,開爐 6 d 利用系數達 3.36 t/(m3·d),實現了開爐快速達產。

關鍵詞:高爐;矮胖型;開爐;爐料;氣流

1 前 言

高爐開爐在安全的基礎上追求快速達產達效。近些年,日鋼對傳統(tǒng)中小高爐進行了擴容改造,在充分利用原高爐框架的基礎上,采用磚壁合一薄內襯爐型、降低爐腹角等設計,以達到改造擴容的目的。改造后的高爐爐型為矮胖型,日鋼對改造后高爐的開爐及操作積累了豐富經驗。4# 高爐于 2014年 8 月 21 日 19:58 點火送風,次日 6:58 出第一爐鐵,27日產鐵2 523.4 t,初步達到3.36 t/(m3·d)的設計利用系數。因準備充分,組織得當,開爐期間總體爐況穩(wěn)定順行。

2 開爐實踐

2.1 高爐設計參數

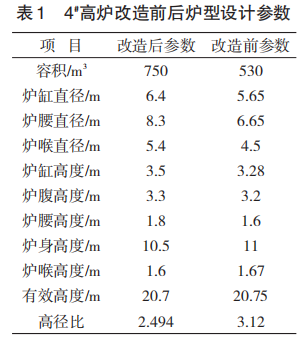

4# 高爐第三代爐齡為薄壁矮胖爐型,設計爐容750 m3,在第二代530 m3 厚壁瘦高爐型的基礎上擴容改造而來,高爐設計參數如表1所示。

改造后的高爐爐腹角由81.12°降至73.94°,相應高徑比由 3.12 降為 2.494,由高瘦型改造為矮胖型。

2.2 開爐前準備工作

2.2.1 設備調試

高爐開爐要求所有機械設備、電氣設備、控制設備高度可靠,實現無故障運行;要求鐵水處理系統(tǒng)暢通無阻,鐵水有可靠的出路;要求煤氣系統(tǒng)有足夠的放散能力和足夠的煤氣用戶;要求沖渣系統(tǒng)工作可靠,水渣有可靠的出路;要求備足原燃料,能適應強化冶煉的需要。完成以上工作后可進行高爐烘爐。

2.2.2 高爐烘爐

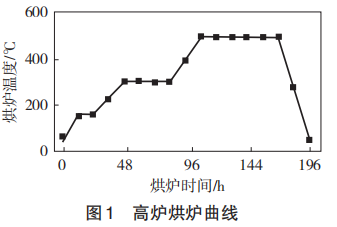

4# 高爐于 2014 年 8 月 11 日 11:28 分開始送風烘爐,風溫75 ℃(全冷風),初始風量500 m3 /min,然后根據烘爐曲線調整風溫風量,使升溫速度和恒溫控制達到要求,烘爐過程如圖1所示。

由圖 1 烘爐曲線可知,本次烘爐在 300 ℃和500 ℃進行充分保溫,以便使耐火磚中SiO2緩慢且充分的完成相變,但是經查閱相關資料[1],SiO2在180~270 ℃由 β-白硅石向 α-白硅石轉變,在573 ℃由 β-石英向 α-石英轉變,所以烘爐溫度應該達到573 ℃并保溫一定時間,這是高爐烘爐需要改進的地方。

2.3 高爐開爐料的填充原則

2.3.1 爐缸填充

為保護生態(tài)環(huán)境,避免毀壞森林,目前高爐多采用全焦開爐方式,而本次高爐開爐充分利用當地條件,采用質地堅硬的果木柴開爐,既經濟環(huán)保,又利用傳統(tǒng)木柴開爐點火溫度低、灰分少及利于開爐出鐵等優(yōu)勢。本次開爐爐缸全部采用果木柴填充。

2.3.2 含鐵爐料起始位置

高爐開爐過程的關鍵是軟熔帶的形成,軟熔帶形成時高爐透氣性迅速降低,風量萎縮,如何平穩(wěn)過度是開爐進程的關鍵。傳統(tǒng)高爐開爐含鐵爐料起始位置多在爐身中下部,現在高爐開爐多利用極低的負荷降低含鐵爐料的起始位置至爐身下部或爐腰上部,以上負荷遞增,以便軟熔帶的逐步形成,高爐操作壓量關系平穩(wěn)過度。本次開爐,由于利用木柴填充,加之考慮原燃料條件,含鐵爐料起始位置定在爐身下部(爐腰上沿約1.5 m位置)。

2.3.3 布料方式

傳統(tǒng)高瘦型小高爐開爐布料,主要是充分發(fā)展邊緣氣流,確保風量及壓量關系穩(wěn)定,促進開爐進程,但對于矮胖型高爐,不僅需要發(fā)展邊緣氣流,同時更要疏通中心氣流,確保爐缸活躍,利于渣鐵排放;原則上爐身中下部負荷料采用單環(huán)布料,以發(fā)展兩股氣流;爐身上部焦炭分環(huán)布料,塑造焦炭平臺,礦石仍然單環(huán)布料,即焦炭最小布料角度小于礦最小角度,避免礦石滾至中心,原則上中心和邊緣不布礦石。

2.4 高爐開爐料裝入

開爐料的配料與填充方案是確保高爐順利開爐的關鍵。根據日鋼高爐開爐的經驗,結合原燃料條件,確定開爐料結構:高堿度燒結礦72%+低堿度燒結礦15%+球團7%+塊礦6%。負荷料的選擇:礦批8 000 kg,焦批2 900 kg,焦炭負荷2.76。空焦:焦批2 900 kg+白云石600 kg+螢石120 kg。全爐焦比2 846 kg/t;爐渣堿度0.92;初次鐵水含硅3.0%。高爐開爐裝料詳見表2。

2.5 開爐操作

2.5.1 確定送風風口

根據以往開爐經驗,開爐采用10個風口送風,鐵口上方6#~10# 風口送風,其余間隔堵泥,16個風口總面積為 0.166 2 m2,堵完風口后風口面積為0.103 9 m2。

2.5.2 爐內操作

8 月 21 日 11:00 開爐料裝料完畢,11:26 起送 冷風(105 ℃)預熱整個料柱,同時吹出粉塵,利于點火后爐況順行。

當日 19:58 點火送風,點火風壓 50 kPa,風量900 m3 /min,風溫720 ℃,點火初期由于料柱充分預熱,風壓未有明顯波動;22日0:58送煤氣,之后高爐逐漸加風至 190 kPa,5:00—8:00 由于負荷料開始軟熔滴落,風壓逐步萎縮至155 kPa,6:58開鐵口出第一爐鐵。隨著高爐出鐵,高爐逐步加風提壓,13:25 開 13#、6# 風口,高爐進一步加風提壓,24:00開始噴煤,至 23 日 11:00,風壓加至 265 kPa,頂壓 165 kPa,風量 1 530 m3 /min(堵 2 個風口)。高爐僅用 39 h 各項參數調節(jié)完畢,高爐基本達到正常水平。期間未沒有出現崩滑料、懸料等爐況,但出現偏料情況,其中東尺 4.03 m,西尺 4.97 m(鐵口方向),隨著開風口及裝料制度的調整,逐步消除。

2.5.3 爐前操作

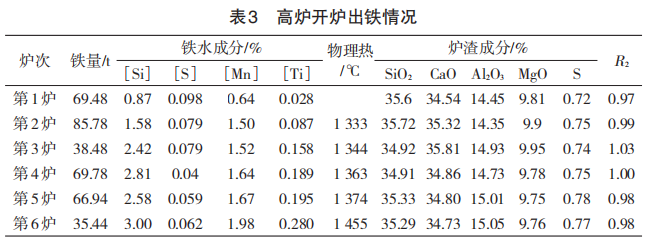

高爐 8 月 22 日 6:58 在送風 11 h 后,高爐開鐵口出第1爐鐵,料柱透氣性較好,風壓155 kPa,風量1 100 m3 /min,比以往經驗多 200 m3 /min,所以整體出鐵較為順利;但是由于開爐出鐵[Si]偏低,加之[Ti]偏高,渣鐵整體流動性較差。另外爐渣Al2O3含量 14%~15%,對此配加 MgO,渣中鎂鋁比按 0.65進行配料計算,以保證渣的流動性。開爐出鐵情況如表3所示。

2.6 高爐參數優(yōu)化

后續(xù)隨著爐況的逐步穩(wěn)定,全開風口,并優(yōu)化布料制度,沿用“平臺+漏斗”的布料模式,塑造合理的焦炭平臺,對礦石分環(huán)布料,疏通兩股氣流、穩(wěn)定壓量關系的同時,提高煤氣利用率。主要布料制度:![]()

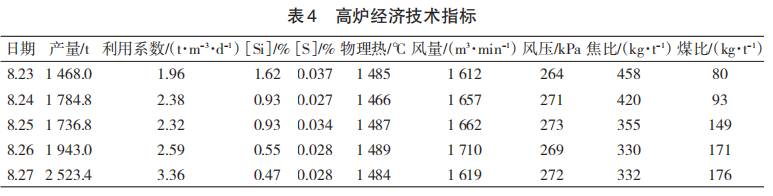

8 月 26 日富氧系統(tǒng)檢修完畢,高爐開始富氧,并對各項參數進一步調整,8 月 27 日高爐開爐 6 d后,風壓達到270 kPa,利用系數達到3.36 t/(m3·d),達到設計指標。開爐后高爐經濟技術指標如表 4所示。高爐不僅實現快速達產,同時燃料比將至510 kg/t以下,取得了良好的經濟技術指標。

3 結 論

3.1 對于矮胖型高爐開爐,開爐料的填充是開爐操作的關鍵,由于高徑比降低,爐腰直徑比改造前提高24.8%,填充料要疏通邊緣與中心兩股氣流,尤其是中心要塑造合理的漏斗,確保中心氣流的暢通。

3.2 本次開爐由于爐料填充合理,點火送風后壓量關系平穩(wěn),點火送風初始風量較大,風壓155 kPa時,風量達1 100 m3 /min;另外,送風前對料柱進行8h冷風吹掃,料柱透氣性良好,導致風多料塊,開爐爐溫偏低,第 1 爐[Si]僅 0.87%,比理論值低 3.0%,所以開爐焦比應在3 000 kg/t以上。

3.3 送風點火后,出現偏料現象,造成原因是堵風口不均勻,傳統(tǒng)開爐方式,考慮利于出鐵,鐵口上方風口均不堵,本次亦是鐵口上方 6#~10# 風口未堵泥,導致爐缸工作不均勻,對矮胖型高爐,應注重氣流的均勻分布,應所有風口交叉堵泥,開爐氣流分布就是正常爐況氣流分布。

3.4 本次開爐點火送風前累計打壓5次,對送風系統(tǒng)、高爐本體、煤氣系統(tǒng)的漏點進行了充分的焊補,開爐后杜絕了外圍影響引起的休減風情況,加快強化冶煉進程。

參考文獻:

[1] 范廣權.高爐煉鐵操作[M].北京:冶金工業(yè)出版社,2010.