姬廣偉,孫國慶,崔祥晉

(盛隆化工有限公司,山東 棗莊 277519)

摘 要:帶焦空壓密封技術是將超細空壓密封料由壓縮空氣導入焦爐炭化室,并通過炭化室加壓,使超細密封料由串漏裂縫進入燃燒室,超細密封料在磚縫掛結,從而起到密封堵漏作用。帶焦空壓密封是在出焦前40 min進行,正常出焦,不影響整個生產計劃的編排和實施,相比普通空壓密封節約了時間。

關鍵詞:焦爐;炭化室;空壓密封;串漏;密封料

前 言

焦爐在生產過程中,炭化室經歷高低溫交替、 裝煤推焦過程的機械力以及其他外界因素造成的損傷,這些損傷主要表現為墻面破損、爐墻和過頂磚裂縫等,其中爐墻和過頂磚裂縫用肉眼很難發 現。在生產過程中看火孔會因為荒煤氣通過裂縫產生燒荒現象,從而影響焦爐煉焦耗熱量,降低焦爐熱工效率,消耗不必要的煤氣,造成后續工段化產品產量降低,影響公司經濟效益。為了更好地解決爐墻和過頂磚裂縫問題,應該積極采取措施做好炭化室的密封工作,避免其串漏所引起的一系列嚴重后果,保證焦爐熱工效率和爐體壽命。

帶焦空壓密封技術是將超細空壓密封料由壓縮空氣導入焦爐炭化室,并通過炭化室加壓,使超細密封料由串漏裂縫進入燃燒室。超細密封料在磚縫掛結,從而起到密封堵漏作用。帶焦空壓密封相比普通空壓密封更省時、省力,大大縮減了整個過程的時間和人員操作次數,并且不會對生產造成影響,不會出現難推焦現象。

2 炭化室串漏危害

2.1 串漏產生原因

炭化室作為焦爐的主體部分,隨著溫度周而復始冷熱交替和裝煤推焦過程的機械力磨損,引起墻面損壞以及爐墻和過頂磚裂縫是必然的。在整個結焦周期,炭化室內煤氣壓力變化很大,在裝煤初期炭化室壓力較高,而在結焦末期,炭化室底部壓力就要趨向負壓,所以在裝煤初期,炭化室的煤氣易從各處的裂縫向爐體外串漏產生燒荒。

2.2 串漏的危害[1]

生產過程中一部分煤氣被分解成石墨將爐墻和過頂磚裂縫封嚴,保證了炭化室的密封性。但在結焦末期,炭化室底部壓力較低甚至出現負壓現象,導致空氣和帶有過剩空氣的廢氣把石墨燒脫再次出現串漏。反復的石墨密封和燒石脫墨的過程, 嚴重影響了正常的加熱制度,造成焦爐生產異常。

空氣通過交換系統進入炭化室后,結合回爐煤氣會造成炭化室內部焦炭燃燒,造成局部出現高溫,導致焦炭過火出現難推焦情況發生。同時會破壞焦爐溫度的均勻性和穩定性,加速了爐體伸長, 而且還會增加焦炭的灰分,甚至使灰分燒熔,侵蝕爐磚,造成爐墻破損。

出現串漏后,會出現燒荒現象,燒掉了一部分荒煤氣,從而降低了煤氣和化工產品的產量。同時會造成拉條受高熱損壞,爐溫紊亂,無法調節,甚至還會燒壞廢氣盤、燒熔蓄熱室格子磚等情況發生。

3 帶焦空壓密封技術

3.1 技術原理[2]

帶焦空壓密封技術與普通空壓密封技術原理相同,將超細空壓密封料由壓縮空氣導入焦爐炭化室,并通過炭化室加壓,使超細密封料由串漏裂縫進入燃燒室。在此工程中,超細密封料在磚縫掛結,從而起到密封堵漏作用。

帶焦空壓密封是安裝在除塵孔上的專門設備,密封時上升管、爐門一定要封閉,兩側看火孔一定要打開。帶焦空壓密封時用0.4 kg壓縮空氣吹入炭化室爐墻,密封料會浸入到爐墻裂縫和縫隙中,由于熱膨脹而達到密封。密封料是硅質料,要求干粉熔化溫度和爐墻的平均溫度一致,在裂縫里能熔化生成一層密封薄膜,從而將爐墻和過頂磚裂縫密封。帶焦空壓密封整個設備及流程見圖1。

3.2 操作規程及結果

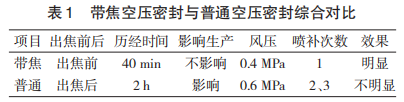

出焦前1 h,安放好密封用的料罐,爐蓋用泥漿密封,爐門密封,拉開兩旁的看火孔蓋。出焦前40min向漏斗中倒入密封料,送0.4 MPa壓縮空氣,將密封料帶入炭化室內部。將空壓密封料全部送入炭化室后,準備出焦。帶焦空壓密封與普通空壓密封對比見表1。

綜上所述,帶焦空壓密封在出焦前 40 min 進行,正常出焦不影響整個計劃的編排和實施;而普通的空壓密封在推焦后進行,需要2 h左右,嚴重影響了正常生產,打亂了生產節奏。并且空壓密封是黏性材料,過多使用會造成焦爐推焦困難,甚至出現難推焦現象。

4 結 語

帶焦空壓密封和普通空壓密封原理上異曲同工,但是帶焦空壓密封在出焦前進行,噴補次數少,效果明顯,同時不影響正常的生產,既兼顧了生產又保證了效果。

參考文獻:

[1] 姜偉忠,袁正仲.焦爐炭化室密封料的研究與應用[J].寶鋼技術,2009(1):72-74.

[2] 任麗霞,陳靖.焦爐炭化室空壓密封技術[J].廣東化工,2010(3):224-225.