劉現生

(安陽鋼鐵股份有限公司)

摘要:為了更好地解決2 000 m3級以上的大型高爐在長期非計劃休風后爐況的快速恢復,安鋼通過總結和研究,提出了以“高爐復風前預埋可觀察式長壽命氧槍技術”為核心內容的爐況恢復技術,通過采取嚴格的爐體密封、調整冷卻制度、氧槍的合理使用、制定科學的復風料和復風參數等措施,極大地提高了爐況安全、順利、快速恢復的成功率。

關鍵詞:大型高爐;長期;非計劃;休風;爐況;恢復

0 前言

高爐生產是連續性的。高爐因定修等計劃性休風時,休風操作是在有準備的條件下進行的,主要包括休風前爐況順行狀況、休風期間及送風恢復爐子內部運行規律等條件,因此,在休風前就要采取有效措施,以保證爐況的穩定順行,對休風過程中和送風恢復前期進行熱量補償以及保證爐內料柱具備較好的透氣性[1],從而確保計劃性休風后爐況的恢復相對容易。但對于非計劃性休風情況,高爐通常是在重焦炭負荷、高冶煉強度情況下緊急休風,中斷正常的冶煉進程,對高爐復風后爐況的恢復會造成較大的困難,特別是較長時間的非計劃性休風,更是給高爐爐況的恢復帶來巨大的挑戰。

高爐長期非計劃休風是高爐生產過程中的重大事故,主要涵蓋兩類情況:一類是高爐因各種原因未下達休風料,而緊急休風時間較長的;另一類是高爐雖按計劃下達休風料,但實際休風時間嚴重超過計劃休風時間的。高爐長期非計劃休風的爐況恢復不確定因素多、技術要求高、操作難度大,處理不當不但會嚴重影響高爐的正常恢復進程,而且還極易引發鐵口出鐵困難、爐前跑大流、風口燒穿或爆炸等重特大安全生產事故。國內多座高爐都曾出現過因處理類似爐況導致的重特大安全生產事故,從而造成了巨大的經濟損失和惡劣的社會影響。

對于高爐長期非計劃休風后的爐況恢復,安鋼通過總結研究國內外及本公司高爐的類似爐況處理經驗,形成了以“高爐復風前預埋可觀察式長壽命氧槍技術”為核心內容的大型高爐長期非計劃休風爐況快速恢復技術。該技術2016年11月份至2017 年7月份通過在安鋼1號高爐(2 200 m3)多次長期非計劃休風的實施,高爐爐況得到快速恢復,在較短的時間內安全順利達到正常爐況狀態,未發生任何安全生產事故,達到了安全、順利、快速恢復爐況的目的。同時,該技術不但適用于處理高爐長期非計劃休風的爐況恢復,對于爐缸凍結等惡性爐況的恢復處理同樣有較好的效果。筆者重點介紹該技術的主要內容及在安鋼1號高爐多次長期非計劃休風的應用和處理效果。

1 安鋼1號高爐長期非計劃休風情況

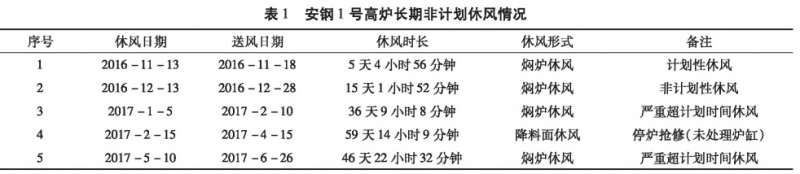

2016年11月~2017年7月間,安鋼1號高爐3次屬于較長時間的非計劃性休風,高爐休風停爐因環保限產等原因,先后進行了 5次休風停爐,其中情況見表1。

從表1可以看出,第1次休風是計劃性休風,休風時間相對較短;第4次是因環保限產,高爐降料面到風口,休風進行搶修,主要項目是更換漏水冷卻壁、爐體噴涂和風口帶整體澆筑(爐缸未清理)等;其余三次均是較長時間的非計劃休風。其中,第2 次計劃休風時間為7天,實際休風15天,且由于時間原因,高爐休風料并未下達到爐缸;第3次和第5次均屬于嚴重超過計劃時間休風,計劃休風天數為15天,實際休風時間分別為36天和46天。

2 高爐長期非計劃休風爐況快速恢復技術的實施

表1中序號為2、3、5的三次高爐長期非計劃休風以及序號為4的高爐降料面停爐搶修的爐況恢復,通過實施以“高爐復風前預埋可觀察式長壽命氧槍技術”為核心內容的長期非計劃休風爐況快速恢復技術,高爐最長非計劃休風46天的爐況恢復中,送風后爐況均在較短時間內恢復到了正常爐況水平,高爐出渣鐵順利、爐況穩步恢復,整個爐況恢復過程未發生任何生產事故和安全事故,達到了安全、順利、快速恢復爐況的目的。該技術的主要技術關鍵點有以下幾個方面。

2.1冷卻制度調整

對于長期休風的高爐,首先,要在休風的第一時間對漏水的風口進行更換,同時將漏水的冷卻壁關閉,防止往爐內大量漏水;其次,要調整冷卻制度以減小冷卻強度,減少冷卻水帶走的熱量。冷卻制度的調整包括兩個方面:—是調整水量,二是調整來水溫度。

水量調整實現分階段控制水量,10天以內按照規程規定進行控水;超過10天的休風,水量要按照不超過正常水量的50%控制,但要防止最上層冷卻壁出現斷水現象。同時,高爐密閉軟水系統的回水不再進行冷卻,直接作為高爐來水使用,一般溫度保持在50 ~60 °C,這樣可以縮小來水溫度和冷卻壁壁體之間的溫度差,減少水循環帶走的熱量。

2.2高爐爐體密封

長期休風時爐內沒有新的熱量產生,存料處于逐漸冷卻狀態[2],因此良好的爐體密封是減少休風期間高爐熱量散發的有效途徑之一,對高爐送風后爐況的快速恢復至關重要。爐體密封可以分為上部、中部和下部三個部分。

(1) 下部密封:主要部位是風口區域。高爐緊急休風后,最大限度地采取保溫措施,風口密封務求嚴密[3]。風口是高爐在休風期間進入空氣的主要部位,空氣從風口進入后,會導致爐內焦炭燃燒,造成熱量損失和焦炭損耗,并通過爐頂放散閥的抽力將熱量抽走,因此風口區域的密閉是爐體密封的重點部位。原則上超過72小時的休風,除了用炮泥將風口小套內填充嚴實外,還要將直吹管卸掉,將炮泥填充到風口小套的外沿,并用黃油進行密封;超過120小時的休風,要在風口中套外沿內砌磚,并在砌磚內部填上沙子,在砌磚外部涂抹黃油進行密封。要定期對風口密封情況進行檢查,出現裂紋要及時補摸黃油,防止進入空氣。

(2) 上部密封:主要部位在爐頂料柱頂部區域。對料柱上部進行密封,_是為了減少熱量散發,二是為了防止上部焦炭燃燒。對于較長時間的無計劃休風,除了休風前最后一批料放料要放礦批外,為了保證料柱的密封性,要在料柱上放沙子或水渣進行密封。同時,在保證爐頂檢修安全前提下,休風后輪流開啟1個爐頂大放散閥,減少高爐內熱量損失[4]。

(3) 中部密封:主要在爐體部位。對爐殼開焊等地方進行及時補焊、封堵,防止進入空氣加速焦炭燃燒。

2.3 鐵口和風口貫通技術

長期非計劃休風,爐內處于嚴重虧熱狀態,對于大型高爐來說,由于風口中心線和爐缸底部之間相對較高,高爐復風后極易在鐵口的上部形成渣鐵凝結殼,導致風口和鐵口之間是未貫通狀態,從而造成熔化的渣鐵不能通過鐵口流出,不斷在爐缸內集聚。

由于不能及時排出,渣鐵液面不斷上升,直至風口區域,最終導致風口前涌渣、從風口出渣鐵,引起風口吹管灌渣、風口爆炸、火災、燒壞高爐設備等惡性生產事故的發生,甚至造成人身傷亡等重特大安全事故,不僅帶來巨大的經濟損失,還將造成惡劣的社會影響。國內和安鋼多座高爐在爐況的恢復過程中,都曾出現過因鐵口和風口之間未貫通而引發此類事故。因此,確認鐵口和風口之間貫通是恢復這類爐況的核心工作,只有鐵口和風口之間是貫通的,才能確保不會在鐵口上部形成渣鐵凝結殼,送風后熔化的渣鐵才能順利從鐵口出來。

“高爐復風前預埋可觀察式長壽命氧槍技術” 是在高爐送風前將氧槍埋入爐缸,熔化并排出涼渣鐵,為高爐下料騰出了空間,從而確保了鐵口和風口之間的貫通;在送風前提高了爐缸及渣鐵溫度,極大地改善了送風后第一次渣鐵的流動性;同時,有利于在局部建立小的活躍區,逐漸帶動爐缸活躍,帶動料柱松動、下料,有利于高爐爐況的恢復。由于從根本上解決了鐵口和風口之間的貫通問題,并建立了局部活躍區,從而大大提高了爐況順利恢復的成功率。

鐵口和風口貫通技術可分為兩個步驟:(1 )對鐵口和風口之間的貫通情況進行初步判斷;(2 )使用“可觀察式長壽命氧槍"。

2.3. 1 對鐵口和風口之間的貫通情況進行初步判斷

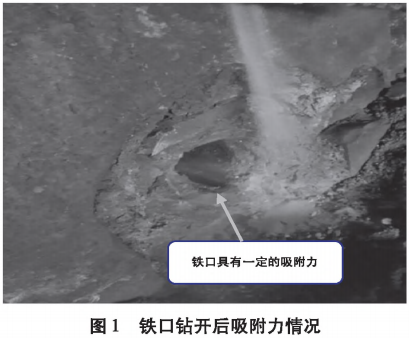

鉆開鐵口通道,根據鐵口前的吸附力情況進行初步判斷。如果吸附力較大,說明鐵口和風口之間的貫通情況較好,反之說明貫通情況較差。鐵口鉆開后吸附力情況如圖1所示。

2.3.2使用“可觀察式長壽命氧槍”

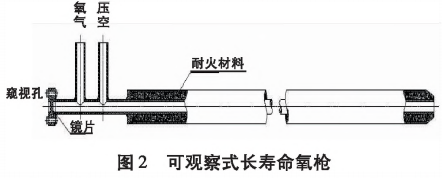

根據鐵口的吸附力只是對鐵口和風口之間貫通情況的初步判斷,為了確保鐵口和風口之間是貫通的,要在鐵口通道中埋入“可觀察式長壽命氧槍”,熔化鐵口泥包前的渣鐵并排出,達到以下幾個目的:一是埋入氧槍通入氧氣,熔化爐缸內的涼渣鐵并排出,在鐵口通道前騰出一定的空間,在高爐復風前建立一定的空間和活躍區,這樣在送風后能在爐內形成一個在冷料包圍中的小的冶煉區域[2],有利于高爐的順利恢復;二是通入氧氣,提高鐵口區域的溫度,有利于高爐送風后熔化的渣鐵及時達到鐵口泥包前,防止因溫度不足造成在鐵口上方凝結成渣鐵殼,造成高爐出鐵困難;三是通過鐵口通道前端燒氧,排出涼渣鐵,使鐵口和風口之間的焦炭層松動,確保鐵口和風口確保更加通透,利于高爐爐況恢復; 四是埋入氧槍,可以改善第一次鐵的渣鐵流動性,減少爐前清理工作量,以為后續高爐爐況的順利恢復贏得時間。可觀察式長壽命氧槍如圖2所示。

使用可觀察式長壽命氧槍時要注意以下幾個方面的問題:(1)氧槍的埋入時間。要在高爐準備復風前至少8個小時埋入氧槍,且在埋入通氧4個小時后拔出氧槍一次,排出熔化的渣鐵。清理后,重新埋入氧槍通氧,宜至高爐送風以后仍要保持氧槍的埋入。安鋼1號高爐2017年2月10日在嚴重超計劃休風36天后復風的過程中,提前送風20多個小時埋入氧槍,熔化排出了大量渣鐵,且在高爐送風后仍埋著氧槍進行通氧,第一次出鐵非常順利,渣鐵流動性較好,渣鐵量大,效果非常明顯;二是可觀察式長壽命氧槍同時擁有有氧氣和壓縮空氣通道,這樣可以防止只通氧氣時氧槍容易被燒壞,提高氧槍的使用壽命;三是在氧槍末端安裝窺視孔,以便觀察前端燃燒情況,防止前端熄火;四是使用氧槍在復風前埋入鐵口,并要在復風前拔出一次,排出渣鐵騰出空間,這樣會使鐵口和風口之間的焦炭層坍塌,可以進一步確認鐵口和風口是貫通的,防止出現鐵口通道“透氣不透液”的情況,防止高爐復風后出現鐵口噴火但出渣鐵時出不來的誤判,給高爐爐況的恢復帶來較大的困難。

2.4送風風口數量的確認

由于休風的非計劃性,高爐一般是在較重的焦炭負荷下休風,或者高爐嚴重超過計劃休風時間,高爐爐缸熱量損失較大,處于嚴重虧熱狀態。因此,在高爐復風前要充分給予考慮,對于時間較長的非計劃休風,一般按照爐缸凍結進行處理。在送風風口數量上,長時間非計劃休風高爐復風前要先采用集中堵風口,以少量風口送風,不送風的風口一定要堵嚴實,對未能堵住而自動吹開的風口要及時休風,二次堵風口。由于爐缸透液性比較差,應偏開風口,集中在鐵口兩側,風口數量宜少不宜多,休風時間越長開風口數量越少"?。對于多鐵口高爐,一般考慮只開要出鐵的鐵口上方的風口,一個鐵口上方開4~6個,情況較嚴重的,甚至可以考慮每個鐵口上方只開2個風口,對于暫時不出鐵的鐵口,上方的風口可以臨時堵上。根據以往的經驗,長期非計劃休風高爐復風,送風的風口一般不超過總風口的 40%。

2.5復風料的制定

長期非計劃休風會造成高爐熱量損失較大,在復風料的制定上主要考慮補充熱量。對于高爐因緊急情況來不及下休風料、高爐重負荷無計劃休風的,以及高爐已經下休風料、實際休風時間遠超過計劃休風時間的情況,在復風料的制定上要區分考慮。對于高爐因緊急情況來不及下休風料、高爐重負荷無計劃休風時間較長的情況,要重點考慮集中加足量的焦炭。焦炭的加入方式一般采取底焦+輕負荷料,底焦的數量要根據無計劃休風時間的長短確定,加入體積至少要達到爐缸體積加爐腹之和的二分之一。2015年6月,安鋼2號高爐(2 800 m3) 因設備事故重負荷無計劃緊急休風11天(休風時焦炭負荷4.8),高爐復風時底焦加入體積為爐缸加爐腹體積之和的二分之一,恢復情況較好。對于高爐已經下休風料、實際休風時間遠超過計劃休風時間的情況,由于料柱焦炭負荷較輕,復風料以輕負荷料為主,適當集中加入附加焦。

同時,在復風料的堿度平衡計算方面要適當降低爐渣堿度,爐渣二元堿度控制在1-10-1.15比較合適,但也不能控制的過低,過低不利于提高爐缸溫度;另外,要控制好終渣中的MgO.Al2O3含量,適當降低A12O3含量,提高MgO含量,提高爐渣中的鎂鋁比。一定范圍內,A12O3含量越高,爐渣黏度越 高;隨著MgO含量的增加,爐渣黏度隨之減小,MgO含量在7% -11%的范圍內適當增加MgO含量可以改善爐渣的流動性[7-8]。因此,對于大量集中加焦炭的復風料,可以考慮適當配加熔劑,以調劑爐渣成分。總之,復風料的制度要遵循“寧熱勿涼、寧酸勿堿、爐渣成分合理、性能優良”的原則。

2.6復風后操作

2.6.1出鐵口的選擇

兩個以上鐵口的大型高爐,長期無計劃休風后出鐵口的選擇,原則上選擇兩個出鐵口進行出鐵,特殊情況下甚至只選擇一個出鐵口出鐵。對于選擇兩個出鐵口的情況,要有主出鐵口的概念。主出鐵口的選擇一是要根據現場渣鐵溝的長度,選擇較短的, 以減輕爐前清理工作量,及時清理好渣鐵溝,具備出鐵條件對高爐爐況的恢復較為重要;二是要根據氧槍拔出后流出的渣鐵量和渣鐵流動性情況而定,選擇渣鐵流動性好、排出量較大的作為主出鐵口。

2.4.2 風溫及富氧噴煤的使用

長期非計劃休風高爐爐缸熱量嚴重不足,特別是對于重負荷料非計劃休風的情況,復風后,盡早采取富氧噴煤、使用較高風溫等措施強制提溫,快速加 熱爐缸[9],以提高爐缸溫度和改善渣鐵流動性。

2.4.3 開風口時機的選擇

開風口是高爐爐況恢復進程的重要一步,但開風口一定要在具備條件的情況下進行,否則急于強行開風口會導致風口燒漏等事故的發生,使爐況的恢復過程出現反復,拖慢爐況恢復的進程。高爐開風口要具備以下條件:一是送風的風口要具有較好的活躍程度;二是爐溫已經上行,渣鐵流動性良好; 三是鐵口出鐵順利后,可逐漸恢復送風的風口數量, 順序是依次開,不允許間隔開風口 ;四是前期要控制開風口的節奏,爐溫上行后可適當加快開風口的速度。

2.4.4 合理風速的控制

容積不同的高爐,根據開風口的數量按照正常生產時的風速控制風量。復風前期風量小,為了有利于松動料柱和爐況的恢復,按照正常風速的上限控制。爐溫已經上行,為了緩解壓量關系,可以按照正常風速的中下限控制。

3 爐況恢復效果

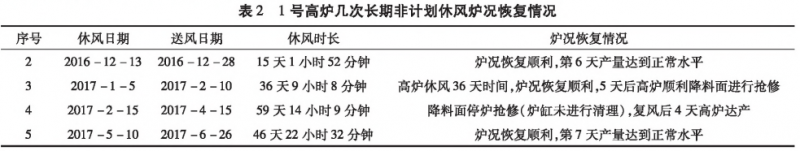

通過“高爐復風前預埋可觀察式長壽命氧槍技術”的實施,1號高爐在幾次長期非計劃休風的恢復過程中,復風后爐況恢復順利,未出現設備及安全事故,在較短時間內爐況基本恢復到正常狀態。幾次爐況恢復情況見表2。

4 結束語

高爐長期非計劃休風嚴重危害著高爐的安全生產,減少高爐熱量損失是爐況快速恢復的基礎,復風前確認風口和鐵口之間是否貫通是整改爐況恢復的核心工作,科學合理的復風料和高爐送風相關參數的選擇是高爐復風后穩定恢復的重要支撐,“高爐復風前預埋可觀察式長壽命氧槍技術”的應用實現了高爐爐況安全、平穩、快速恢復。

5 參考文獻

[1]劉開華,徐飛,王超.寶鋼1號高爐休風減礦及復風管理[J]. 礦冶工程,2012,32:473.

[2]張壽榮,于仲潔.高爐失常與事故處理[M ].北京:冶金工業出版社,2015 13-14.

[3]劉琦.沙鋼5 800 m3高爐成功處理長期事故休風實績[J].煉鐵,2010,29(3):2.

[4]陳汝剛,莫朝興,閻峰,等.柳鋼4號高爐長期無計劃休風恢復實踐[J].煉鐵,2014,33(4)=49.

[5]趙東明,田中明,胡德順,等.2 600 m3高爐非計劃休風恢復實踐[J].鞍鋼技術,2015(5)=45.

[6]高海潮,黃發元.馬鋼煉鐵技術與管理[M].北京:冶金工業出 版社,2018:455.

[7]李春亮,梁晨.馬鋼4 000 n?高爐活躍爐缸的措施[J].煉鐵, 2017,36(6):51.

[8 ]李仁生,趙仕清,張曉林,等.MgO對重鋼高爐爐渣冶金性能的影響[J]•煉鐵,2014,33(6):36.

[9]任立軍,魏紅旗.首鋼京唐1號高爐處置長時間無計劃休風實踐[J].煉鐵,2011,30(2):29.

[10] 周傳典•高爐煉鐵生產技術手冊[M].北京:冶金工業出版 社,2008:457.