王 輝

(山東鋼鐵股份有限公司萊蕪分公司煉鐵廠, 山東 萊蕪 271104)

摘 要:通過優化布料制度、降低小粒度礦石入爐量、提高鐵口出鐵率、減少因設備原因帶來的慢風休風生產操作,萊鋼 1 號 1 080 m3 高爐有效提升煤氣利用率至 45.96%,為爐況穩定、生產成本控制提供了有力支撐。

關鍵詞:高爐;煤氣利用率;爐溫;堿度

煤氣利用率與高爐的燃料消耗有著直接的對應關系,提升高爐的煤氣利用率,可以顯著降低高爐的燃料消耗,進而降低高爐生產成本。萊鋼 1 號1 080 m3 高爐 2017 年全年燃料比超出計劃值9 kg/t,全年煤氣利用率平均值只有 45%,而且各月數值波動較大。提升高爐煤氣利用率,可以有效降低高爐燃料消耗,按照經驗數據核算,每提高 1%煤氣利用率,則可以降低 8 kg/t 的燃料比。對比同類型高爐,結合1 號高爐的實際情況,組織進行了系列攻關,逐步將煤氣利用提升到 45.96%,為爐況穩定、生產成本控制提供了有力支撐[1]。

1 關鍵影響因素分析

1.1 現狀調查

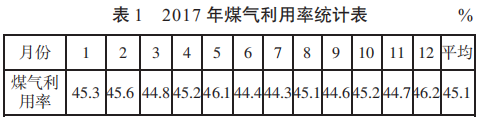

統計2017年1號高爐月平均煤氣利用率(見表1)。

可看出:2017 年 1 號高爐煤氣利用率最低值為44.3%,最高值為 46.2%,年平均值為 45.1%,不僅距離行業最好水平有一定差距,且過程控制值波動較大。

1.2 原因分析

從理論講,影響煤氣利用率的宏觀原因有兩個方面:一是影響爐料與煤氣流的接觸時間,一是影響爐料與煤氣流的反應時間。

1.2.1 爐溫堿度波動大

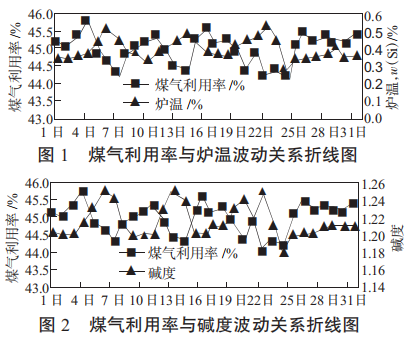

對 2018 年 1 月爐溫堿度及煤氣利用率做對比(見圖 1、圖 2),通過數據對比發現爐溫堿度波動大的區域煤氣利用率相應偏低,因此確定為要因。

1.2.2 布料制度不合理

休風后通過對爐頂料面觀察發現,爐頂料面平坦性不夠,邊緣氣流過于發展,不利于爐料與煤氣流的充分合理接觸,此種料面不利于提升煤氣利用率。

1.2.3 原料篩分控制差

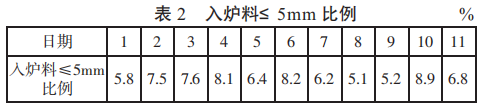

截取 11 天入爐料粒度分析結果如下(見表 2):

可看出高爐入爐料大于 5 mm 比例偏高。入爐料粒度偏小會導致料柱透氣性差,影響氣流合理穩定分布,嚴重時會導致爐缸堆積等影響爐況穩定順行的惡劣后果。這幾項結果都會影響爐料與煤氣流的合理接觸,從而影響高爐煤氣利用率。

1.2.4 炮泥質量差,爐前操作水平低

對于雙鐵口高爐而言,在現在冶煉強度下,鐵口出鐵率必須達到 73%以上才能滿足高爐渣鐵排放的要求。而現在 1 號高爐出鐵率明顯達不到此項要求。鐵口出鐵率偏低,會造成高爐渣鐵排放不暢,造成高爐憋渣鐵操作,造成氣流的分布紊亂,影響煤氣流與原料的充分合理接觸,從而降低高爐煤氣利用率。

2 實施改進

2.1 加強原料督查,根據原料成分及時調劑

加強原燃料督查。加強工長看料制度,原料入倉之前到皮帶處查看原料情況,尤其是焦炭水分情況,減少因焦炭干熄率不足而導致的爐溫異常波動;及時對燒結礦及球團礦生礦成分進行校核,尤其是燒結礦堿度,及時查證燒結堿度波動趨勢,有異常情況及時聯系燒結側進行修正,使燒結堿度回歸正常范圍。根據燒結礦堿度、鐵中硫磺及終渣堿度,做好預知預判。爐溫堿度波動,會引起高爐異常波動,尤其是在當前原燃料情況下,三氧化二鋁含量高、渣量大,在操作上我們要更加小心。1 號高爐根據這種實際情況,在操作上積極采取應對措施,勤看風口、勤取終渣,根據料速和風口熱量對煤量進行調整。結合終渣堿度和來料成分及時調整燒結配比。為保證充沛的爐缸熱量,我們規定爐溫范圍 0.3%~0.5%,理論燃燒溫度在 2 250~2 350 ℃,渣鐵物理熱達到 1 480 ℃。

2.2 優化布料制度,保證煤氣流的合理分布

1)逐步擴大礦角差,增加布料寬度,增減礦石帶寬度,與煤氣流充分接觸反應

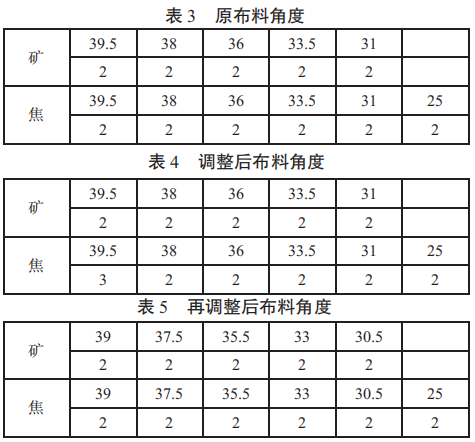

煤氣流的合理分布,直接影響高爐的穩定順行。在實際生產中,由于渣量偏大,出渣不及時或出渣時間短憋渣鐵現象時有發生,從而導致中心氣流不好打通、邊緣煤氣流增強,氣流不穩燃料比異常升高。風口下渣皮增多堵塞風口,造成風壓冒尖導致懸料。通過對冷卻壁水溫差和爐頂十字測溫的觀察,將布料矩陣做進行調整,具體如表 3、4、5 所示:

通過以上調整逐步擴大礦角差,增加布料寬度,增減礦石帶寬度,與煤氣流充分接觸反應,提升高爐煤氣利用率。

2)通過優化中心與邊緣焦炭負荷,合理引導中心與邊緣氣流,保證爐況順行

根據爐況表現情況,及時調整優化中心與邊緣焦炭負荷,合理引導中心與邊緣氣流,高爐的抗波動能力明顯增強,鐵前憋風和風口前下渣皮現象減少,爐溫趨于平穩,生鐵三類品率有所降低,休風料面倒“V”形狀明顯,有利于煤氣利用率的提升,煤氣利用率由以前的 45%左右上升至 46%。

2.3 降低小粒度礦石入爐量

在保證上料速度的情況下,嚴格確定篩分時間,保證燒結篩分時間大于 20 s/t,焦炭大于 1 min/t,如果時間過短應該通過調整振篩電機振幅或者在下料口插擋棍處理,遇到原料偏碎時可以延長篩分時間或臨時換較大篩孔的篩子,在不影響正常上料的情況下定時對各個振篩進行空振,以減少粉末入爐,改善料柱透氣性[2]。

嚴格控制原燃料料位管理,正常料位大于 5 m,低于 5 m 為低料位,在減少二次摔碎的同時,防止因原料粒度偏析造成粉末集中入爐。通過改進,入爐粉末量達到控制目標值(小于6%),高爐能夠適應階段性粉末超標。

2.4 提高鐵口出鐵率,減少憋渣鐵操作次數

爐前生產組織的好壞直接影響爐況的穩定順行,改進前爐前鐵口存在斷、漏現象,經常因出渣鐵不好影響煤氣流頂溫穩定。為避免爐內憋風影響氣流,提高爐前鐵口作業率是一個有效的方法。通過加強爐前四個班學習培訓,增強爐前工的理論知識和操作技能,開展勞動競賽活動,調動職工的積極性,提高團隊配合能力。

通過制定爐前操作標準化制度,減少爐前員工操作隨意性,規范爐前生產組織,三班統一操作,減少人為操作差異帶來的鐵口工作波動,提升鐵口出鐵率,減少憋渣鐵操作情況的發生。

通過 12 個月的實踐,1 號爐鐵口作業率從 70% 提高至 72.5%,高爐憋渣鐵操作次數明顯降低。

3 改進效果

2018 年 1 號高爐煤氣利用率 1~12 月份平均值為 45.96%,基本完成預期目標。

4 結論

總結萊鋼 1 號 1 080 m3 高爐提升煤氣利用率亮點措施有:

1)優化裝料制度,提高爐頂布料精度,杜絕人為失誤,確保氣流穩定正常。

2)加強爐溫和堿度平衡,穩定好熱制度和造渣制度,保持爐況順行和全風作業。

3)抓好原料倉位及篩分管理,堅持半倉打料原則,減少入爐粉末;控制合理的篩分速度,在保證上料速度的情況下,嚴格確定篩分時間,提高爐穩定性。

4)爐前維護好鐵口,做到穩定均勻出凈渣鐵。

參考文獻

[1] 王筱留.高爐生產知識問答:第 3 版[M].北京:冶金工業出版社,2013.

[2] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社, 2002.