范 磊

(廣西柳州鋼鐵集團有限公司, 廣西 柳州 545002)

摘 要:對柳鋼 2 650 m3 高爐制約強化冶煉的因素進行分析,發(fā)現(xiàn)高爐原燃料質(zhì)量不穩(wěn)定、操作爐型不合理是 其重要因素。通過加強原燃料管理、調(diào)整操作制度等一系列措施,摸索出高強度冶煉下高產(chǎn)操作模式,鐵水產(chǎn)量 不斷刷新紀(jì)錄,2018 年鐵水平均日產(chǎn) 6 747 t,創(chuàng)造開爐以來最好水平。

關(guān)鍵詞:高爐;強化冶煉;操作實踐

2 號高爐于 2012 年 9 月 3 日開爐投產(chǎn),有效容積 2 650 m3 ,年產(chǎn)生鐵230 萬 t。車間堅持“穩(wěn)生產(chǎn), 控成本,求創(chuàng)新,強管理,重文化,促立人”的十八字工作思路,落實好“以焦定產(chǎn),定產(chǎn)降焦,降焦增產(chǎn)” 十二字生產(chǎn)組織策略,近幾年總體保持了生產(chǎn)的均衡穩(wěn)定,通過對制約高爐強化冶煉的因素分析,摸索出 2 650 m3 高爐高強度冶煉下高產(chǎn)操作模式,為大高爐提產(chǎn)操作積累了一些經(jīng)驗。

1 制約高爐強化冶煉的因素

1.1 原燃料質(zhì)量不穩(wěn)定

1.1.1 原料方面

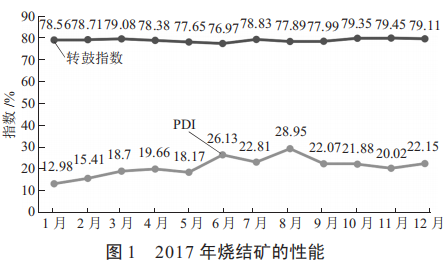

燒結(jié)礦的RDI(低溫還原粉化指數(shù))長期偏高, 尤其是進入2017 年 6 月份之后,RDI 偏離≤25%的控制范圍,抽查最高達到29.02%,燒結(jié)廠采取提高FeO、MgO、外配高硅粉等措施來降低RDI,其 中 w(FeO)由之前的 8.5%提高到9.0%、w(MgO)由 1.95%提高到 2.10%,直到 10 月中旬 RDI 才達到控制范圍內(nèi),見圖1。

1.1.2 燃料方面

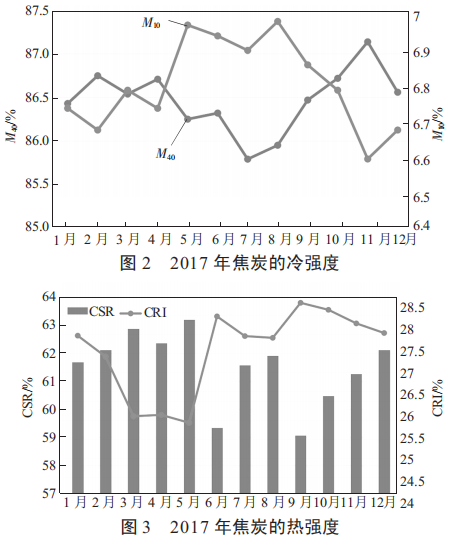

2017 年 3 月下旬至 4 月中旬,焦炭含 S 高且各班波動大,兩個班之間焦炭S含量(質(zhì)量分數(shù))波動值維持0.2%左右。焦炭含硫量的大幅波動造成入爐硫負荷波動,高爐需頻繁調(diào)節(jié)燒結(jié)比來保證鐵水質(zhì)量,使得爐料的軟熔性能也出現(xiàn)波動,引起軟熔帶上下移動容易引起爐墻結(jié)厚。進入 6 月,因二焦干熄焦 檢修,造成 M10 大幅下降,抽檢最高達到 7.5%,M40 最低不足 84%。9 月份,因一類1/3 焦煤斷料和一類主焦煤不足,焦炭熱強度呈下滑趨勢,直到 10 月中旬, 焦炭各項性能才有所改善,詳見圖2 和圖 3。根據(jù)統(tǒng)計,2017 年焦炭反應(yīng)后強度CSR 檢驗次數(shù)總共53 次,焦炭CSR 在 60%以上有 47 次,檢測達標(biāo)率88.7%。

噴吹用煤的品種較多且有些煤種儲存量不夠,導(dǎo)致噴煤結(jié)構(gòu)調(diào)整頻繁。部分噴吹用煤燃燒性和反應(yīng)性偏低,風(fēng)口存在結(jié)焦或堵槍現(xiàn)象,影響高爐噴煤的均勻性和穩(wěn)定性,同時未燃煤粉與CO2 發(fā)生熔損反應(yīng)變?nèi)酰率勾罅抗滔嗟奈慈济悍劬砣氤踉校谠行纬闪朔蔷鶆蛳啵瑥亩鴱娏业赜绊懥藸t渣的黏度[1],高爐軟熔帶的透氣透液性及渣鐵流動性變差,加劇爐況波動,制約高爐進一步強化冶煉。

1.2 操作爐型不合理

2017 年,高爐風(fēng)口長度存在 670 mm×Φ115 mm 和 560 mm×Φ118 mm 兩種類型,風(fēng)口長短不一直接影響到初始氣流分布的均勻性和合理性,容易造成氣流偏行,影響合理操作爐型的形成,在后期調(diào)整中,中心氣流不容易打開,加上對冷卻壁溫度下降未引起足夠的重視,導(dǎo)致渣皮頻繁脫落燒損風(fēng)口小套。

2 采取措施

2.1 加強原燃料管理

俗話說“七分原料,三分操作”,精料是強化冶煉的基礎(chǔ)。適時監(jiān)控入爐的原燃料質(zhì)量情況,通過微信交流平臺及時進行信息分享與反饋,并重點從以下幾方面改善原燃料性能。

1)降低入爐有害元素,尤其是堿金屬和鋅,控制其負荷分別≤3.5 kg/t、≤0.5 kg/t。

2)穩(wěn)定焦炭質(zhì)量,保證焦炭的冷熱強度達標(biāo),以確保焦炭在爐內(nèi)的骨架作用。

3)穩(wěn)定噴吹煤結(jié)構(gòu),少用高硫煤或燃燒性和反應(yīng)性不好的煤種,保證煤粉在風(fēng)口帶完全燃燒,降低未燃煤粉在爐內(nèi)的殘留。

4)加強爐料的篩分管理,制定了篩網(wǎng)使用、控制和檢查更換制度,并建立臺賬,達到控制焦炭和燒結(jié)篩分速度分別為≤25 kg/s 和≤28 kg/s,從而確保入爐燒結(jié)礦<5 mm 的粒度所占比例在5%以內(nèi)。

5)做好混料工作,通過控制斗門大小、放料順序、報警提示等手段實現(xiàn)燒結(jié)、球團、塊礦、焦丁均勻混合。

2.2 調(diào)整操作制度

2.2.1 熱制度

爐溫直接反應(yīng)爐缸工作的熱狀態(tài),冶煉過程中控制充足而穩(wěn)定的爐溫,是保證高爐穩(wěn)定順行的基本前提。面對原燃料質(zhì)量不穩(wěn)定,高爐爐溫按0.50%~ 0.65%進行控制,提高爐缸熱量儲備增強爐況抗波動能力,同時物理熱也保證在1 500 ℃以上。

2.2.2 造渣制度

造渣制度應(yīng)適合于高爐冶煉要求,有利于穩(wěn)定順行,有利于冶煉優(yōu)質(zhì)生鐵。2018 年,考慮到鐵水流動性和排堿的需要,爐渣堿度進行下調(diào) 0.05,控制1.10~1.15,同時鐵水中硫的質(zhì)量分數(shù)控制在 0.020% 到 0.040%之間。此外,為降低堿金屬危害進行常態(tài)化排堿,每周進行堿平衡計算,檢驗排堿效果。

2.2.3 送風(fēng)制度

風(fēng)口是煤氣的發(fā)源地,對初始氣流分布起著重要支配作用,確定合理風(fēng)口面積,是維持較高風(fēng)速和適宜鼓風(fēng)動能,確保吹透中心,實現(xiàn)合理的下部操作制度的關(guān)鍵[2]。2017年,逐步統(tǒng)一風(fēng)口尺寸為560 mm× Φ118 mm,風(fēng)口面積較之前增大0.016 5 m2 ,為增加風(fēng)量和氧量提供了條件,風(fēng)量由 4 800 m3 /min 提高到 4 950 m3 /min,富氧率由 3.3%提高到 3.6%,標(biāo)準(zhǔn)風(fēng)速和鼓風(fēng)動能均相應(yīng)增大,有利于吹透爐缸中心,減少死焦堆。同時對于一些上翹嚴重的中套,利用年修的機會進行更換,達到圓周氣流和操作爐型穩(wěn)定的目的。

2.2.4 裝料制度

本著“高爐穩(wěn)定靠中心氣流,指標(biāo)靠適當(dāng)?shù)倪吘墯饬?rdquo;的思路,礦石平臺寬度和中心焦量保證是這次主攻方向。2017 年 7 月,高爐通過程序成功控制焦炭放料,該程序?qū)崿F(xiàn)溜槽布完倒數(shù)第二個焦角時關(guān)閉料流避免焦炭落到環(huán)帶,溜槽到達最低焦角再重新打開料流布料,能夠最大限度地把焦炭布到中心,量化中心焦炭量。中心焦量保證后,增強了中心氣流的強度和力度,根據(jù)加入10%的中心焦時,煤氣利用率降低3.17%,當(dāng)加入 20%的中心焦時,煤氣利用率降低 6.34%[3],為兼顧煤氣利用率情況,通過不斷實踐,焦炭制度K404383352322291261131 能夠長期使用。

礦石平臺寬度調(diào)整經(jīng)歷時間較長,總體思路是當(dāng)壓量關(guān)系緊張時,礦石平臺搓堆減環(huán);當(dāng)壓量關(guān)系適當(dāng)時,礦石平臺拉寬增環(huán)。2017 年,礦焦基本呈負-1°,礦石平臺寬度在8°,礦批66 t 左右。進入 2018 年,開始嘗試同角布料,以裝料制度P38336334332230 2K404383352322291261131 作為基礎(chǔ),不斷尋找合理的礦石平臺。

先使用制度P401383363342322302 進行實踐,觀察高爐參數(shù)變化情況,爐況接受后有步驟地擴大批重,并觀察十字測溫邊緣溫度變化,出現(xiàn)溫度大于150 ℃,及時采取壓邊措施,在保證礦石平臺寬度基礎(chǔ)上增加最外環(huán)礦石圈數(shù),最終形成裝料制度 P402383363343322302K404383352322291261131,批重 70 t,負荷 4.50~4.60。

2.3 強化出鐵管理

日常操作中,爐前渣鐵的排放是否及時,直接關(guān)系到爐況順行和技術(shù)經(jīng)濟指標(biāo)的提升。隨著產(chǎn)量不斷提高,爐前出鐵模式做了相應(yīng)調(diào)整:確定1 號、3 號鐵口作為主出鐵口,2 號鐵口備用,并嚴格控制修溝時間在3天以內(nèi);量化爐前操作,開鐵口鉆頭由50 mm 變?yōu)?5 mm 或 60 mm,打泥量由2.5 格調(diào)整為3.0格,控制出鐵間隔在15 min 以內(nèi)。此外,加強與外圍的溝通,為高爐生產(chǎn)創(chuàng)造良好的外部環(huán)境,通過與運輸溝通,爐前拉對罐時間間隔較之前縮減5 min,極大地減少帶鐵堵口次數(shù)。

3 實施效果

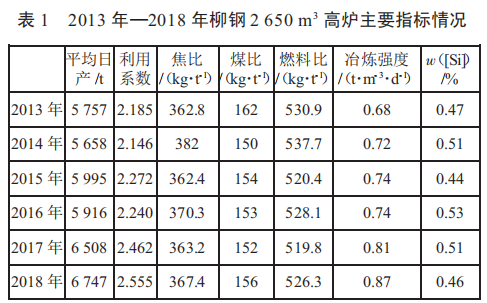

通過對制約高爐強化冶煉因素進行調(diào)整,取得較好實施效果。2018年高爐平均日產(chǎn)大幅上升,其中 11 月創(chuàng)造平均日產(chǎn)7 201 t 的好成績,其他各項指標(biāo)也有不同程度進步,見表1。

4 結(jié)論

1)高爐強化冶煉是一個系統(tǒng)工程,需要多方面分析制約的因素,措施要有針對性。

2)原燃料質(zhì)量與高爐強化冶煉息息相關(guān),高爐只有先解決原燃料穩(wěn)定問題,才能為強化冶煉創(chuàng)造條件。

3)強化冶煉過程中合理氣流是關(guān)鍵,上下部調(diào)劑要匹配,下部是基礎(chǔ),上部是保證,操作實踐時要盡量穩(wěn)定焦炭平臺,調(diào)整好礦石平臺,同時配以大風(fēng)量、大富氧,使得兩道氣流合理分配。

參考文獻

[1] 周傳典,主編.高爐煉鐵生產(chǎn)技術(shù)手冊[M].北京:冶金工業(yè)出版社,2012:388.

[2] 孟令君.濟鋼煉鐵技術(shù)管理的進步[J].煉鐵,2014(2):24- 28.

[3] 騰召杰,程樹森,趙國磊,等.高爐中心加焦對氣流分布及煤氣利用的影響[J].鋼鐵研究學(xué)報,2014(12):9- 14.