薛 志,郭偉達,李強篤,高志濱

(萊蕪鋼鐵集團銀山型鋼有限公司 煉鋼廠,山東 萊蕪 271104)

摘 要:從氧槍噴頭參數設計、底吹供氣系統優化、鋼包加蓋、納米包襯、動態脫氧、分段式自動控制模型等方面介紹了新技術、新工藝的應用對轉爐冶煉帶來的效率、成本等方面的影響,通過優化頂底復吹效果、鋼包系統升級改造、開發動態脫氧方案、分段式自動控制模型等措施實施,實現了轉爐高效低成本冶煉,使萊鋼轉爐工序成本達到國內領先水平。

關鍵詞:轉爐;氧槍噴頭;鋼包;成本

1 前 言

高效、低成本、智能化代表著現代轉爐煉鋼的發展方向。轉爐冶煉效率不斷提高,生產周期逐漸縮短,成本控制、能源消耗等逐步降低,智能化程度逐年提高。隨著一鍵式煉鋼、自動出鋼等關鍵技術的開發以及機械手臂、智能機器人的應用,現代化煉鋼正步入快速發展通道。

萊鋼銀山型鋼煉鋼廠有 3 座 120 t 轉爐與 1 座150 t脫磷爐,主要冶煉各類中高碳鋼、高強鋼、H型鋼、船板鋼、耐磨鋼以及其他各種高規格品種鋼。在轉爐工序智能化程度逐年提高的同時,仍存在冶煉周期長、出鋼溫度高、脫氧劑使用不規范、生產成本高等現象,造成轉爐工序成本控制差。因此,需要采取一定的措施降低轉爐消耗,提高生產效率,控制生產成本。針對這一狀況,萊鋼銀山型鋼煉鋼廠在現有設備基礎上,深入研究智能控制系統、低溫出鋼關鍵技術以及頂底復吹效果優化技術,確定了轉爐工序的優化方案。

2 關鍵技術開發

2.1 頂底復吹效果優化

頂底復吹轉爐在冶煉中能夠取得更好的冶煉效果,具有過程操作平穩、噴濺返干少、效率高等諸多優點。如何優化氧槍及底吹系統,促使頂底復吹效果最大化,是冶煉效果好壞的關鍵。

2.1.1 氧槍噴頭選擇

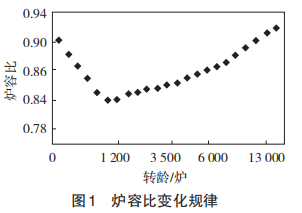

根據激光測厚儀測量結果,測算整個爐役爐容比變化規律,結合實際操作情況,設計多種參數的氧槍噴頭,在整個爐役不同階段選擇不同參數氧槍噴頭,達到穩定操作、降低消耗的目的。根據激光測厚結果計算爐容比變化規律如圖1所示。

2.1.2 底吹系統優化

對于1座轉爐來說,底吹噴嘴數量及其布置方式的選擇決定著轉爐是否取得最好的熔池攪拌效果和最短的熔池混勻時間。關于底吹噴嘴在轉爐的布置主要有2種方式:一是對稱底吹噴嘴布置方式,即所有的底吹噴嘴均布置在 1 個對稱軸上;二是非對稱底吹噴嘴布置方式,即所有的底吹噴嘴沒有1個對稱軸。一些研究表明,在1個給定的轉爐爐型中,如果采用非對稱的底吹噴嘴布置方式,并且選用合適的底吹噴嘴數量,可明顯縮短熔池混勻時間[1]。

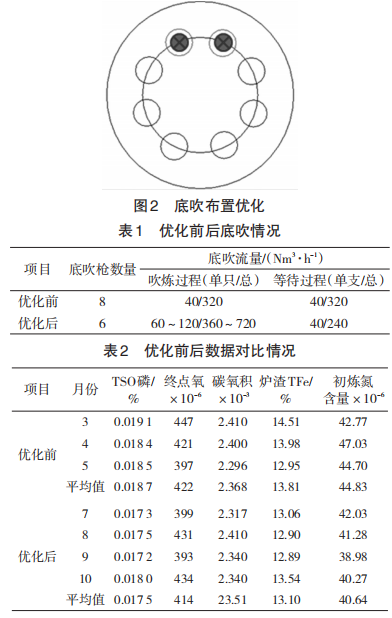

萊鋼銀山型鋼有限公司煉鋼廠 4# 脫磷爐原底吹模式為8噴嘴對稱底吹布置方式,通過自主開發大流量強對流供氣模型,在原有 8 個底吹槍基礎上,去掉出鋼側 2 個底吹,提高其它 6 支槍供氣流量,實現吹煉過程大流量強對流供氣模式,并在全國首次應用于轉爐實際生產。對優化底吹模式前后 6 個月的數據進行收集,通過分析對比,發現優化后的底吹模式對降低轉爐渣料消耗、提高脫碳效率、縮短冶煉周期等都有明顯的提高。底吹布置優化見圖2,優化前后對比情況見表1、表2。

2.2 鋼包系統升級改造

轉爐降低出鋼溫度,若要保證精煉爐進站溫度合適,在其他環節不變的情況下,必須降低過程溫度。

2.2.1 鋼包加蓋技術

鋼包內鋼液溫度的降低(即熱損失)大致有從鋼液表面散熱、通過內襯從外殼散熱和因內襯蓄熱而產生的熱損失 3 個方面。根據數據計算,它們在熱損失中所占的比例分別為:鋼渣面散熱29%~32%,外殼散熱 24%~29%,內襯蓄熱 47%~40% 。由此看出,鋼包加蓋后若不考慮鋼渣面向大氣中散熱,則這部分熱量中的一部分首先要被包蓋吸收,一直到包蓋與鋼液面上部的空間達到熱平衡,才能起到保溫作用。達到熱平衡的時間越短,保溫效果越好。鋼包通過其頂部開口向空氣中的輻射散熱速度是非常快的。研究表明,1個120 t鋼包空包開始后,第1個20 min內由包襯向空氣輻射的熱損失將導致下一爐出爐鋼水冷卻15 ℃,而這種熱損失的40%發生在空包開始后的第1個5 min內。為了彌補溫降損失,銀山型鋼煉鋼廠在3座120 t轉爐,1座150 t脫磷爐出鋼位置增加在線鋼包烘烤裝置,以提高從轉爐進精煉爐的出鋼下限溫度。同時在精煉冶煉完成后在鋼水表面覆蓋一層覆蓋劑以達到保溫作用。由于鋼水溫度的降低,不僅縮短了爐襯壽命,提高了鋼鐵料和耐材、煤氣消耗,而且對精煉電耗消耗巨大,同時也對連鑄澆鑄質量產生一定影響。鋼包加蓋示意圖如圖3所示。

2.2.2 納米材料包襯應用

納米氧化鋁微孔絕熱板是利用納米技術開發的一種節能環保型超級絕熱材料,具有優良的絕熱性能,并且質輕環保、耐高溫,節能降耗效果顯著優于傳統絕熱材料。鋼包包襯采用納米氧化鋁微孔絕熱板,在1 000 ℃工況時,具備最低的導熱性能。通過鋼包測溫數據對比發現,采用納米氧化鋁微孔絕熱板包襯鋼包表面溫度較低,過程熱量損失較小,能夠有效的降低過程溫降。采用納米氧化鋁微孔絕熱板包襯鋼包與正常包襯鋼包測溫數據比較見表3。

2.3 動態脫氧工藝開發應用

2.3.1 Al的脫氧能力

在煉鋼生產中,最常用的脫氧元素是 C、Mn、 Si、Al等。Al是一種極強的脫氧元素,常用作終脫氧劑。若單獨使用Al進行脫氧,當W[Al]<1×10-4 時,脫氧產物為液態的FeO·Al2O3;反之,脫氧產物 為固態的Al2O3,很容易上浮[2]。相同條件下,各元素脫氧能力如圖4所示。

2.3.2 動態脫氧公式推導

目前,銀山型鋼煉鋼廠冶煉SPHC等低碳鋼種時采用Al脫氧,使用脫氧劑為鋁錳鐵,其主要成分見表4。

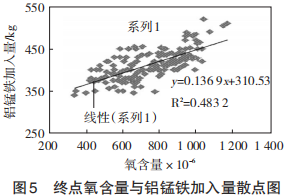

通過使用副槍 TSO 探頭測量出鋼前鋼水氧含量,對轉爐鋁錳鐵加入量與終點氧含量進行對比,通過多爐次試驗總結分析,形成散點圖見圖5。

根據終點氧含量與鋁錳鐵加入量關系,推導鋼種脫氧劑加入公式如下:

Y=(0.136 9X+310.53)×55%/WAl。 (1)

其中:Y為鋁錳鐵加入量;X為終點氧含量;WAl為鋁錳鐵Al含量。

把公式(1)推廣到其他鋼種中,假設其他合金加入量一定的前提下,含鋁脫氧劑加入量公式如下:

Y=(aX+b)×C。 (2)

其中:Y為含鋁脫氧劑加入量;X為終點氧含量;a為鋼種系數;b為鋼種常數;C為脫氧劑系數,C=測算脫氧劑Al含量/實際脫氧劑Al含量。

注:公式僅適用于測算轉爐且公式與含 Al 脫氧劑成分及生產情況密切相關。

2.3.3 脫氧劑自動控制程序開發

根據標準,制作動態脫氧自動控制程序與轉爐副槍二級連接,副槍TSO測量完畢后,采集終點氧含量進行計算,計算結果反饋給一級進行合金稱量,出鋼時自動加入。

2.4 全程無干預智能煉鋼系統開發

2.4.1 分段式自動控制模型的建立

轉爐渣可以分為初渣、脫磷渣與固磷渣3種爐渣。初渣化渣能力較強,在冶煉初期1~3 min以內形成,由鐵酸鈣、硅酸鐵、RO相等渣相組成。初渣中的 SiO2與石灰塊外圍的 CaO 晶粒或者剛剛落入初渣中的CaO起反應,生成固態化合物CaO·SiO2、3CaO·SiO2、2CaO·SiO2等,這些固態化合物的熔點分別為1 500、1 480、2 130 ℃。可以看出,只有最大可能地形成低熔點的3CaO·SiO2,冶煉初期才能在較低的溫度下,形成的爐渣流動性才更好;脫磷渣根據終點氧含量與鋁錳鐵加入量關系,推導鋼種脫氧劑加入公式如下:

Y=(0.136 9X+310.53)×55%/WAl。 (1)

其中:Y為鋁錳鐵加入量;X為終點氧含量;WAl為鋁錳鐵Al含量。

把公式(1)推廣到其他鋼種中,假設其他合金加 入量一定的前提下,含鋁脫氧劑加入量公式如下:

Y=(aX+b)×C 。(2)

其中:Y為含鋁脫氧劑加入量;X為終點氧含量;a為 鋼種系數;b為鋼種常數;C為脫氧劑系數,C=測算脫氧劑Al含量/實際脫氧劑Al含量。

注:公式僅適用于測算轉爐且公式與含 Al 脫氧劑成分及生產情況密切相關。

2.3.3 脫氧劑自動控制程序開發

根據標準,制作動態脫氧自動控制程序與轉爐副槍二級連接,副槍TSO測量完畢后,采集終點氧含量進行計算,計算結果反饋給一級進行合金稱量,出鋼時自動加入。

2.4 全程無干預智能煉鋼系統開發

2.4.1 分段式自動控制模型的建立

轉爐渣可以分為初渣、脫磷渣與固磷渣3種爐渣。初渣化渣能力較強,在冶煉初期1~3 min以內形成,由鐵酸鈣、硅酸鐵、RO相等渣相組成。初渣中的 SiO2與石灰塊外圍的 CaO 晶粒或者剛剛落入初渣中的CaO起反應,生成固態化合物CaO·SiO2、3CaO·SiO2、2CaO·SiO2等,這些固態化合物的熔點分別為1 500、1 480、2 130 ℃。可以看出,只有最大可能地形成低熔點的3CaO·SiO2,冶煉初期才能在較低的溫度下,形成的爐渣流動性才更好;脫磷渣主要作用是脫P,其特點是爐渣氧化性強,堿度高,脫磷效率高;固磷渣的主要組成是3CaO·SiO2相以及少量2CaO·SiO2、CaO·SiO2相,該渣相的特點是溶解在其中的P含量非常高,渣中FeO含量較低使得鋼渣具有較高的P分配比,該爐渣主要存在于冶煉末期、收渣時。

因此要有效脫除鋼水中的P元素,不僅需要高堿度、高FeO的爐渣,還需要促進終渣中3CaO·SiO2的生成。通過以上爐渣物相的分析,控制終渣較低FeO、合適的爐渣堿度以及降低終點鋼水溫度,都可以促進終渣中固磷的3CaO·SiO2有效生成。

根據以上P元素平衡機理分析,結合新區轉爐操作實際,按以下節點進行劃分,分5個階段控制:

初渣期 1~3 min;脫磷期3~7 min;返干期7~11 min;固磷期:11~14 min;收渣期14 min~終點。

各個時期反應特點如下。

初渣期:以保證快速成渣為主,前期堿度控制在1.0~2.0,采用低槍位、大氧壓模式,強化攪拌,快速升溫。

脫磷期:保證溫度在 1 350~1 450 ℃,氧化鐵含量在20%左右,適當延長脫磷期的時間,同時控制前期噴濺。所以,此階段要在4 min左右降壓,冷料要均勻配加到位。

返干期:控制碳氧反應速度,增加冷料攝入頻率和攝入量,緩解強烈的碳氧反應,增加渣中氧化

鐵含量,控制中期返干。

固磷期:進一步強化返干期渣子的融化,以適當軟吹為主,達到黃金3 min的目的,進一步強化脫P。在冶煉10~11 min時,均勻加入2批冷料,控制在500~600 kg,目的是緩解返干,控制此階段溫度均勻上升,防止回P;在測溫定碳之前1 min之內保證300 kg冷料,目的是強化脫P。從實踐看,此階段脫P率60%左右,具有很好的效果。

收渣期:通過壓槍、提高氧壓,達到降低渣中FeO含量,使得鋼渣具有較高的P分配比。在測溫定碳之后壓槍時間延長10 s左右,目的是進一步還原渣中氧化鐵,起到固磷作用。

實施“4個2”控制方式:前期堿度1.2~2.0;控制前期氧化鐵20%左右;終點氧化鐵控制在12%以內。

2.4.2 冶煉模式的智能選擇

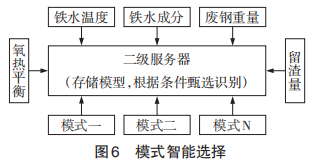

通過研究模式的選擇條件,在副槍二級中增設模式智能選擇模塊,將模式根據不同的鐵水條件進行分配,當原料條件傳入二級系統時,系統根據鐵水硅、鐵水溫度的情況,對二級服務器中的模型進行甄選識別,選擇能夠適用于當前原料條件的最優模型。模式的智能選擇原理如圖6所示。

3 效 果

1)自主設計的多種氧槍噴頭參數,根據爐容比變化進行選取,并在全國首次開發使用大流量強對流底吹供氣系統,底吹供氣強度提高,對熔池的攪拌能力增強,充分發揮了頂底復吹轉爐的冶金優勢,取得了良好的冶金效果。

2)通過對鋼包等關鍵設備升級改造,實現了轉爐出鋼溫度的大幅降低,平均降低約20 ℃,鋼水質量得到有效提升,消耗明顯降低。

3)通過自動控制程序,轉爐脫氧劑實現動態調整、自動加入,脫氧劑效果得到明顯改善,脫氧不足造成的精煉進站氧含量高以及過分脫氧造成的脫氧劑浪費現象均明顯減少,鋼水質量提升的同時脫氧劑用量明顯降低。

4)根據P元素平衡機理分析,結合新區轉爐操作實際,按照初渣期、脫磷期、返干期、固磷期、收渣期 5 個階段節點進行劃分,實現過程穩定控制、快速去P的目的。

4 結 論

4.1 根據爐容比合理選擇氧槍噴頭參數能夠穩定轉爐過程操作,降低噴濺、返干現象;大流量強對流底吹供氣系統,能夠提高對熔池的攪拌能力,提高化渣效果。

4.2 根據鋼種推導脫氧劑加入公式,能夠明顯的提高脫氧效果和鋼水質量,降低脫氧劑消耗。

4.3 分段式自動控制模型能夠提高轉爐去磷效率,過程自動控制穩定。

參考文獻:

[1] 劉根來,張宏文 . 煉鋼原理與工藝[M]. 北京:冶金工業出版社,2004.

[2] 包燕平,馮捷.鋼鐵冶金學教程[M].北京:冶金工業出版社,2013.