朱立

(山鋼股份萊蕪分公司煉鋼廠,山東萊蕪271104

摘 要:山鋼股份萊蕪分公司煉鋼廠將PID理論計算與先進檢測、控制手段相結合,配合智能煉鋼開發了轉爐氧氣流量全程精準自動控制系統,提高了系統碳和溫度的雙命中率,降低了能源消耗,縮短了冶煉時間。

關鍵詞:轉爐;智能煉鋼;PID理論計算;氧氣壓力;氧氣流量

1 前言

隨著煉鋼生產工藝智能化技術的不斷發展,山鋼股份萊蕪分公司煉鋼廠老區對50 t轉爐進行了智能化、自動化改造,實現了“一鍵式”煉鋼。“一鍵式”煉鋼是目前最先進的冶煉模式,通過計算機自動控制冶煉過程,收到穩定操作、穩定生產節奏、穩定鋼水成分、降低原料和能源消耗等效果。能否實現“一鍵式”煉鋼是衡量一個鋼廠的工藝智能化水平、設備水平、管理水平的重要標志。通過學習當前國內外先進的控制技術,結合現場轉爐實際情況,解決了一系列的工藝和自動化控制難題,成功實現了“一鍵式”智能化煉鋼。本文重點介紹氧氣流量智能化精準控制系統的研發過程。

2智能化煉鋼對氧氣流量控制的要求

改造前生產工藝及設備情況:生產工藝為氧壓手動調節,相關設備主要包括氧壓檢測裝置、氧氣調節閥、快速切斷閥等,開吹時通過轉爐控制系統打開快速切斷閥開始吹氧,根據氧壓檢測設備反饋的工作氧壓,根據經驗調節氧氣調節閥的開度,實現氧壓的調整,確定供氧時間的長短及供氧量;氧氣來自外網管道,由于受廠區條件限制,在進入內網前無法實現氧壓穩定,目前總管氧氣壓力波動范圍在1.6 ~ 2.1 MPa;基礎自動化設備采用西門子S7-400PLC, HMI為 WinCC7.0。

控制系統對氧氣流量的要求:1)實現自動開氧,且開吹壓力穩定,氧氣流量在2s內穩定到模型設定流量;2)冶煉過程中,氧氣流量控制穩定,避免出現擾動,控制“死區”< 量程0.08%;3)控制系統靈敏度要高,對氧流模型的響應時間要< 1s;4)控制系統要具備高可靠性,出現異常時要及時提槍、報警。

3 改造設計技術方案

3.1改造思路

在現有的供氧條件下,為滿足智能吹煉工藝對氧氣流量的要求,設計采用兩級調節系統。第一級采用壓力調節系統,穩定總管氧氣壓力的波動,將氧氣壓力穩定調節至1.5 MPa,解決氧壓擾動對調節穩定性的影響;第二級采用流量調節系統,根據智能煉鋼模型提供的瞬時氧氣流量設定值,系統通過調整流量調節閥開度,實現實際流量的及時、準確跟蹤,并將控制精度提升到工藝要求的范圍內。

由于壓力調節閥和流量調節閥是串聯在同根管道上,為避免相互影響,可采取如下措施解決。

1) 壓力調節閥預設初始開度。經過現場調試確定預設的初始開度,在系統上電或初始階段,使用預設開度,設定值由初始值及自學習過程確定。

2)壓力調節系統超調(當PV-SV > GAP時,GAP為偏差上限設定值)。壓力調節閥強制在預設的規定開度,其目的是為了減少壓力波動對流量調節的擾動。

3.2氧氣壓力調節系統

氧氣壓力調節的目的是將總管氧壓的波動消除,同時實現第一步降壓,使壓力穩定在1.5 MPa。

氧氣壓力調節裝置包叔置在氧氣輸送管道上的氧氣壓力調節閥、壓力調節閥后壓力檢測變送器、現場數據采集單元以及與之相連的PLC中央處理器。PLC利用采集到的檢測數據自動計算控制氧氣壓力調節閥開度,將當前供氧壓力調節至預設范圍。

PLC中采用PID控制算法計算壓力調節閥開度,PID控制算法(比例-積分-微分控制)是目前在工業控制應用中常見的閉環反饋運算回路,由比例單元P、積分單元I和微分單元D組成。PID控制有著原理簡單、使用方便、適應性強的特點,在壓力調節這種得不到精確數學模型的情況,系統控制器結構和參數必須依靠經驗和現場調試來確定,這時應用PID控制技術最為方便。

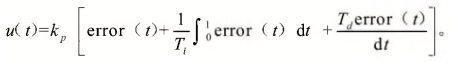

因為PI系統中的I的存在會使整個控制系統的響應速度受到影響,為了解決這個問題,在控制中增加了 D微分項,主要用來解決系統的響應速度問題,其完整的公式如下:

式中:u(t)為控制器的輸出值;error(t)為控制器輸入與設定值之間的誤差;Kp為比例系數;Ti為積分時間常數;Td為微分時間常數。

PID控制器參數整定是本控制系統設計核心內容。本系統采用臨界比例法來確定PID控制器比例系數、積分時間和微分時間大小,參數整定步驟如下:1)首先預選擇一個足夠短采樣周期讓系統工作;2)僅加入比例控制環節,直到系統對輸入的階躍響應出現臨界振蕩,記下這時比例放大系數和臨界振蕩周期;3)—定控制度下公式計算到PID控制器參數,并在實際運行中進行最后調整與完善。

3.3氧氣流量調節系統

氧氣流量調節是本控制系統的核心,是實現流量精準控制的關鍵,目標是在經過穩壓調節閥將壓力穩定在1.5 MPa,將瞬時流量快速穩定到模型設定流量,要求具備快速響應、無擾動、穩態精度高、可靠性高等特點。

氧氣流量調節裝置包括設置在氧氣穩壓調節閥后的流量調節閥、流量調節閥后孔板式差壓流量檢測裝置(配備穩壓補償)、現場數據采集單元以及與之相連的PLC中央處理器。PLC利用采集到的檢測數據采用模糊自適應PID控制算法,自動計算控制氧氣流量調節閥開度,以實現氧氣流量精準控制。流量調節裝置如圖1所示。

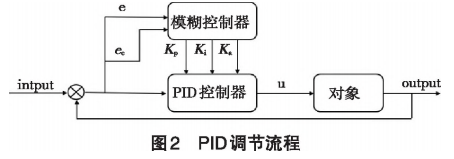

PLC中采用模糊自適應PID控制算法,是在PID算法的基礎上,以誤差e和誤差變化率ec作為輸入,利用模糊規則進行模糊推理,査詢模糊矩陣表進行參數調整,滿足不同時刻的e和ec對PID參數自整定的要求。

1)當e較大時,為使系統具有較好的跟蹤性能,應取較大的Kp與較小的Kd,同時為避免系統響應出現較大的超調,應對積分作用加以限制,通常取Ki=0。

2)當e處于中等大小時,為使系統響應具有較小的超調,Kp應取得小些。在這種情況下,Kd的取值對系統響應的影響較大,Ki的取值要適當。

3)當e較小時,為使系統具有較好的穩定性能,Kp與Ki均應取得大些,同時為避免系統在設定值附近出現振蕩,Kd值的選擇根據∣ec∣值較大時,Kd取較小值,通常Kd為中等大小。PID調節流程見圖2。

4 控制系統實際應用

4.1控制系統組成

本系統采用的控制器是西門子SIMATIC的S7-400PLC配合人機界面WinCC全集成基礎自動化控制系統,功能強大,堅固耐用,環境適應性非常強。應用編程軟件為STEP7,在編程、啟動和服務方面有眾多特點:如使用靈活,易于修改和維護;對功能塊和通信處理器的參敷設定方便,快捷等。PID的操作控制界面是按照工藝設計要求設計的。氧氣總管壓力調節的PID控制分為手動和自動方式。在畫面上點擊自動/手動按鈕時,可以選擇控制方式,由狀態燈顯示為何種控制方式。手動控制方式下,直接輸出閥門開度;自動控制方式下,通過改變設定值,再根據設定值與當前過程值之間的偏差來進行典型的PID調節(調節過程在STEP7程序中由PID功能塊執行)。

在穩壓過程中,氧氣總管的壓力檢測由壓力變送器 P 測出送入PLC的PID模塊 FB41),當總管壓力因各種擾動產生變化時,控制器接收到壓力變送器測出的信號與設定值進行比較得出偏差,然后進行PID運算,并發出控制信號對壓力調節閥進行控制。

4.2 PID控制算法的參數整定

PID控制算法參數整定是控制系統的設計核心內容,需要工藝要求確定PID控制比例系數、積分時間和微分時間大小。在PID的調試過程中,首先依據系統數學模型,理論計算確定控制參數取值范圍,然后采用臨界比例法進行測試調整,從而完善、確定了參數取值。過程中主要采取了以下步驟: 1)關閉I和D,也就是設為0,加大P,使其產生振蕩;2)減小P,找到臨界振蕩點;3)加大I,使其達到目標值;4)重新上電看超調、振蕩和穩定時間是否吻合要求;5)針對超調和振蕩的情況適當的調整微分D時間;6)所有調試均考慮了工藝極端情況,這樣保證了調試完的結果可以在全工作范圍內均有效。

5 結語

山鋼股份萊蕪分公司煉鋼廠老區50 t轉爐全自動智能煉鋼系統投運以來,經過逐步完善,系統運行穩定,有效提高了終點碳和溫度的命中率。氧氣流量調節實現了穩定、快速、精準控制,滿足了智能工藝模型對氧氣流量控制的需求,有效縮短了冶煉周期,提高了產品品質,降低了能源消耗。