呂長海1,李晶1,史成斌1,閆威1,鄭從杰2

(1.北京科技大學鋼鐵冶金新技術國家重點實驗室,北京 100083;2.鋼鐵研究總院工藝所,北京 100083)

摘 要:文中從濺渣用爐渣要求、濺渣加料時機及種類、濺渣工藝參數、濺渣過程中幾類現象開展濺渣工藝技術研究,提出濺渣用爐渣要求在一定溫度范圍內,具有較好的流動性、粘性、抗高溫侵蝕性。圍繞爐渣要求,對濺渣加料時機、種類進行研究,得出低碳低磷鋼濺渣過程應以熟料為主,以增加渣中碳和鎂的物料為主。在提高濺渣量和濺渣效果方面,通過濺渣水模型實驗,研究了槍位、頂底吹流量、渣量對濺渣的影響,得出對濺渣量和濺渣效果影響因素大小排序為槍位、渣量堯頂吹流量,而底吹流量變化對濺渣量和濺渣效果無影響。實際濺渣作業過程中存在較多問題,如濺渣加料不固定、濺渣槍位不規范等,各廠應根據自身情況開發自動濺渣模型,實現自動加料和自動濺渣,參考濺渣水模型實驗結論動態控制渣量、槍位等參數,以保證濺渣后爐型規則、爐壁濺渣層厚度均勻。

關鍵詞:低碳低磷鋼;濺渣;水模型試驗;槍位;頂底吹流量;渣量

0 引 言

低碳低磷鋼爐渣一般都具有較高的氧化性和堿度,與生產普碳鋼相比,濺渣護爐時,因爐渣稀,調渣時間長、起渣慢、濺渣層薄,同時生產過程中發現濺渣層不耐侵蝕現象[1,2]。因此,有必要對低碳低磷鋼種濺渣護爐開展系統研究。

濺渣護爐用爐渣要求在一定溫度范圍內,具有較好的流動性、粘性、耐侵蝕性[3,4]。濺渣后能快速的與爐襯耐火材料相結合,爐渣在濺渣層冷卻后生成高熔點相,具備抗渣侵蝕的能力,流動性與爐渣的溫度、熔點、固相率等有一定關系。粘性與爐渣的溫度、成分及渣中未熔顆粒物含量等相關。因此,通過調渣滿足濺渣用爐渣的要求,保證濺渣層耐侵蝕、掛渣效果好、縮短濺渣時間,實現又快又好濺渣,達到保護爐襯的目的。濺渣用爐渣的要求見圖 1。

1 濺渣加料對濺渣效果的影響

生產低碳低磷鋼種時,為保證濺渣作業順行進行,同時達到較好的濺渣效果,應在濺渣前對向爐渣中加料進行調整,保證濺渣用的爐渣在一定溫度范圍內,具有較好的流動性,粘性和抗高溫侵蝕性。濺渣加料的作用主要包括 3 個方面,一是調節爐渣溫度和粘結性,二是增加顆粒物含量,三是調節爐渣成分達到改變爐渣熔點、固相率、高熔點析出相等。

低碳低磷鋼濺渣用爐渣可近似看作牛頓流體,根據牛頓粘性定律可知,牛頓流體是指在受力后極易變形,切應力與變形速率成正比的低粘性流體。從流體力學的角度來說,凡是服從牛頓內摩擦定律的流體稱為牛頓流體。因此,濺渣用爐渣可近似看做牛頓流體。牛頓內摩擦定律表達式:τ=μy; 內摩擦定律是指在溫度不變的條件下,內摩擦力隨著流速梯度的變化而變化,μ值始終保持常數,內摩擦力使流體流動減慢;又稱粘性力,流體在流動過程中呈現的這種性質稱為粘性,度量粘性大小的物理量稱為粘度。在轉爐濺渣過程中,y剪切速率基本相同,那么影響τ的大小取決于μ值。 μ為粘度、粘性系數-運動粘性系數或動力粘性系數,其主要影響因素為院溫度(T)、成分、顆粒物。液體(液相)隨溫度的升高粘度、粘性系數-運動粘性系數或動力粘性系數降低,反之升高。

從牛頓粘性定律可以看出,調節爐渣的粘性和流動性,與爐渣的溫度(T)、爐渣成分、爐渣中顆粒物含量有直接的關系,爐渣的耐侵蝕性與爐渣的成分直接相關。因此,在實際濺渣調渣過程中,應特別注意爐渣溫度、成分、顆粒物的變化,尤其是濺渣加料的時機、種類對此造成的影響。

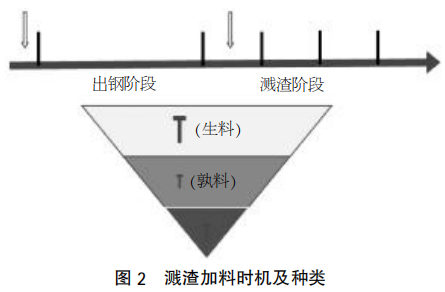

濺渣用料的種類較多,一般鋼廠使用石灰石、生白云石、石灰、鎂球、爐渣調整劑等。濺渣用料的加入時機應遵循物料本身所需要的分解溫度和分解時間,使用生料與孰料相比較,需要更高的溫度和更長的時間。在生產石灰和輕燒白云石時,其出灰時間分別為每 10 min 和 30 min 出灰,石灰石和生白云石高溫煅燒時間遠大于濺渣時間,在生產過程中如使用石灰石和生白云石調渣,所起到的作用主要為調節爐渣的溫度,另外兩方面發揮作用較小。 如為降低濺渣成本必須使用生料時,該類物料加入的時間,應在出鋼階段之前加。濺渣用料中的熟料鎂球堯石灰、輕燒白云石等,可根據鋼種溫度調節加入時機,出鋼溫度較低時可考慮在出鋼前加部分,濺渣階段再加入部分,或全部加在濺渣階段,加料時機見圖 2。

為保證在生產低碳低磷鋼種時高質量快速濺渣,濺渣階段物料的加入種類應以熟料和爐渣調整劑為主,爐渣調整劑建議使用含碳量高,高溫下碎裂性好的產品,加入量大時分批加入。盡量不加生料,如后期溫度高,需要調節溫度時,生料應在出鋼前加入。總之,生產低碳低磷鋼時濺渣加料應以增加碳和鎂的物料為主,實現爐渣改質的同時保證爐渣的流動性及粘性,以保證良好的濺渣效果。

2 濺渣工藝參數對濺渣效果的影響

為深入研究濺渣相關工藝參數對濺渣效果的影響,設計濺渣水模型試驗,開展相關研究,按照1:7 比例模型制作試驗用濺渣轉爐[5-9],采用水模模擬研究實際的濺渣過程,見圖 3。

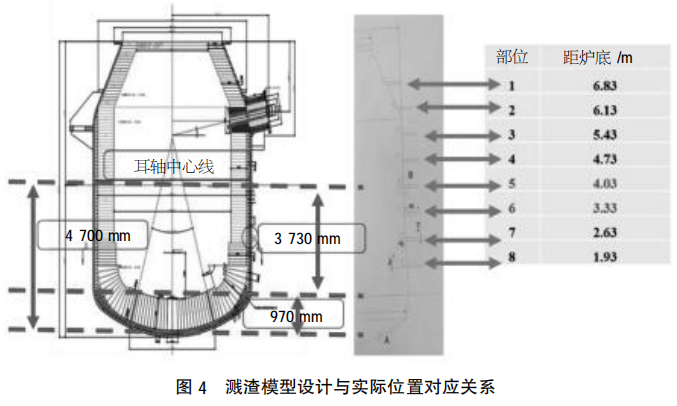

在實際生產過程中,耳軸中心線上下部位濺渣層較薄弱,因此,在模擬過程中特別對該位置進行研究。在水模設計過程中,從轉爐上部往下共設 計 8 個水槽,水模試驗開始后,將每次試驗得到的 8個水槽中的水量視為不同部位的濺渣量,以此開展試驗研究。模型中 1~8 部位對應的實際高度與轉爐距爐底的高度一一對應,轉爐耳軸位置距爐底為 3.73 m,在水模型設計圖中,第 5 部位實際高度 為 4.03 m,第 6 部位實際高度為 3.33 m,相同高度對應的位置在第 5~6 位置之間,如圖 4 所示。

為系統研究濺渣工藝參數對濺渣的影響,從頂底吹流量、留渣量、槍位等方面開展水模擬試驗,詳細分析工藝參數對耳軸部位及整個爐襯的濺渣效果影響,通過設計不同組參數,模擬實際濺渣過程袁 具體如下。

2.1 槍位對濺渣效果的影響

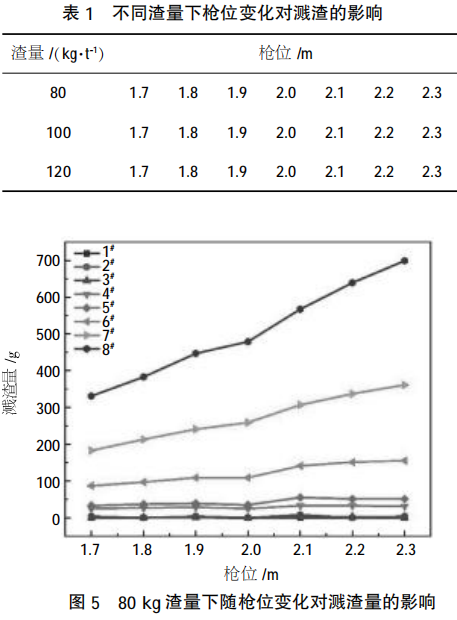

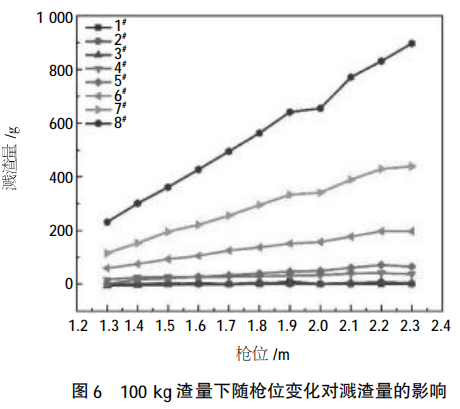

試驗設計院在頂吹流量為 32 000 m3/h、底吹流量為 200 m3/h 的情況下,設計轉爐留渣量分別為 80 kg/t、100 kg/t、120 kg/t,觀察模型槍位從 1.7 m逐步提升至 2.3 m 時,槍位對濺渣效果的影響,分別見表 1、圖 5、圖 6、圖 7。

從圖 5 可以看出,在固定頂底吹流量的情況下,濺渣渣量在 80 kg/t 的情況下,爐襯 1~5 部位的濺渣量隨槍位變化不大,爐襯 6~8 部位隨著槍位的提高濺渣量逐漸增多,槍位大于 2.1 m 時增長趨勢不明顯。

從圖 6 可以看出,在固定頂底吹流量的情況下,濺渣渣量在 100 kg/t 的情況下,爐襯 1~5 部位的濺渣量隨槍位變化不大,爐襯 6~8 部位隨著槍位的提高濺渣量逐漸增多,槍位在 1.9~2.1 m 時,首次出現增長緩慢現象,大于 2.2 m 后出現下降趨勢。

從圖 7 可以看出,在固定頂底吹流量的情況下,濺渣渣量在 120 kg/t 的情況下,爐襯 1~5 部位的濺渣量隨槍位變化不大,爐襯 6~8 部位隨著槍位的提高濺渣量逐漸增多,槍位在 1.9~2.1 m 時出現負增長拐點。采用極限思維,隨著氧槍槍位的不斷提高,氧槍距爐底的高度越高,爐渣接觸到氧槍氣流沖擊力越小,濺起的渣量越小,槍位大于 2.1 m后出現降低趨勢,氧槍槍位對濺渣的影響存在極大值袁即最佳槍位,H/D=0.35~0.42。由此可判斷,在該渣量下槍位為 2.1 m 時爐襯濺渣量最大,濺渣渣量最大并不代表濺渣效果最好,應根據爐型和爐襯需要作出相應調整。

從以上試驗數據可以看出,槍位對爐襯下部的濺渣量影響較大,在相同槍位不同渣量的情況下,低槍位濺渣時袁爐襯各部位的濺渣量偏少,濺渣層薄弱,從上至下爐襯的濺渣量逐漸增加,形成中上部薄弱,下部偏厚;中槍位濺渣時,爐襯各部位的濺渣量增多,濺渣層增厚,從上至下爐襯的濺渣量逐漸增加,形成上部薄弱,中部適當增厚,下部偏厚;高槍位濺渣時,爐襯各部位的濺渣量增多明顯,濺渣層較厚,從上至下爐襯的濺渣量逐漸增加,上部 適當增厚,中部增厚,下部偏厚。低槍位、中槍位、高槍位濺渣分別見圖 8。

因此,在實際生產過程中,應根據爐襯厚度變化情況,設計不同的濺渣槍位,不能單一高槍位或低槍位濺渣,應高低槍位配合,實現爐襯濺渣層上、中、下部的均勻分布,保證濺渣效果的同時,保持爐型規則。水模試驗顯示,當槍位控制在 1.8 m約H約 2.2 m 時,能增加耳軸部位的濺渣量,在實際濺渣過程中,槍位控制應高低搭配,根據爐役不同時期爐襯的薄弱位置,靈活選擇槍位控制。

2.2 頂底吹流量對濺渣效果的影響

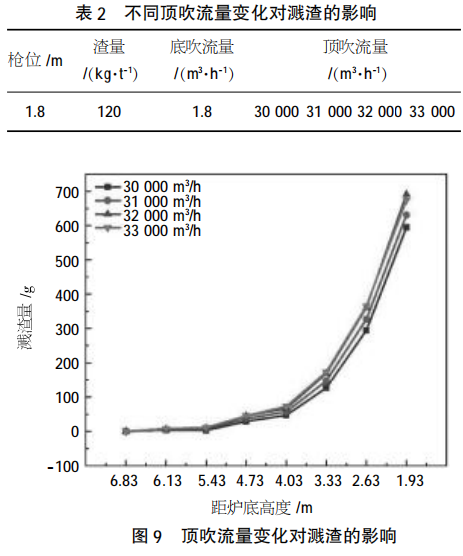

1)頂吹流量試驗設計院根據實際生產中常用槍位、實際渣量及底吹情況,設定固定槍位為 1.8 m、渣量 120 kg/t,底吹流量 200 m3/h,頂吹流量設定從 30 000~32 000 m3/h 之間變化,觀察頂吹流量變化時對濺渣效果的影響,見表 2、圖 9。

從圖 9 可以看出,在固定槍位、渣量、底吹流量的情況下,濺渣渣量從爐襯上部往下部逐漸增多,不同頂吹流量的趨勢一致;爐襯從上部第 1 部位距爐底 6.83 m 的位置開始,至第 3 部位距爐底 5.43 m的位置之間,隨著頂吹流量從 30 000 m3/h 增加至 33 000 m3/h 時,濺渣量基本相同;但是,爐襯從上部第 4 部位距爐底 4.73 m 的位置開始,至第 8 部 位距爐底 1.93 m 的位置之間,隨著頂吹流量從30 000 m3/h 增加至 33 000 m3/h 時,濺渣量逐漸增加;即在相同槍位、渣量、底吹流量的情況下,頂吹流量的變化對爐襯中下部濺渣渣量影響明顯,越靠近下部影響越大,對上部影響不明顯。

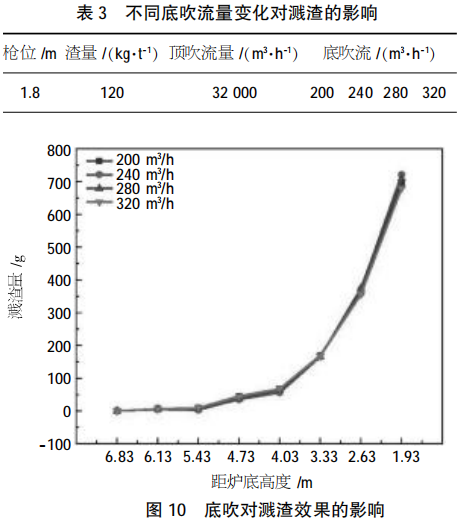

2)底吹流量試驗設計院根據實際生產中常用槍位、實際渣量及底吹情況,設定固定槍位為 1.8 m、渣量 120 kg/t、頂吹流量 32 000 m3/h,底吹流量設定從 200~320 m3/h 之間變化,觀察底吹流量變化時對濺渣效果的影響,見表 3、圖 10。

從圖 10 可以看出,在固定槍位、渣量、頂吹流量的情況下,濺渣渣量從爐襯上部往下部逐漸增多,不同底吹流量的趨勢一致;爐襯從上部第 1 部 位距爐底 6.83 m 的位置開始,至第 8 部位距爐底 1.93 m 的位置之間,隨著底吹流量從 200 m3/h 增 加至 320 m3/h 時,濺渣量基本相同,即底吹流量的變化對爐襯上中下部濺渣渣量影響不明顯。即在相同槍位、渣量、頂吹流量的情況下,底吹流量對濺渣效果幾乎沒有影響。

2.3 渣量對濺渣效果的影響

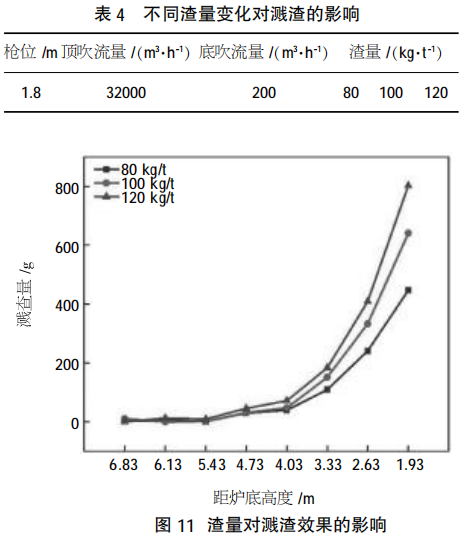

試驗設計院根據實際生產中常用槍位、頂底吹情況,設定固定槍位為 1.8 m、頂吹流量 32 000 m3/h、底吹流量 200 m3/h,渣量從 80~120 kg/t 之間變化,觀察渣量變化時對濺渣效果的影響,見表 4、 圖11。

從圖 11 可以看出,在固定槍位、頂底吹流量的情況下,隨著渣量增大,從爐襯上部往下部的濺渣量逐漸增多,不同渣量的趨勢一致;爐襯從上部 第 1 部位距爐底 6.83 m 的位置開始,至第 3 部位距爐底 5.43 m 的位置之間,隨著渣量從 80 kg/t 增加至 120 kg/t 時,濺渣量基本相同;但是,爐襯從上部第 4 部位距爐底 4.73 m 的位置開始,至第 8 部位距爐底 1.93 m 的位置之間,隨著渣量從 80 kg/t增加至 120 kg/t 時,濺渣量逐漸增加,而且越靠近下部增加量越大;即在相同槍位、頂底吹流量的情況下,渣量的變化對爐襯中下部濺渣量影響明顯,渣量越大濺渣量越大,越靠近爐底濺渣量越大,對上部影響不明顯。

通過濺渣水模實驗發現,不同槍位、頂吹流量、渣量對濺渣量的多少有直接關系,對爐襯中下部位濺渣層有一定影響,特別是靠近爐底的部分尤為明顯,按照影響大小排序為槍位躍渣量躍頂吹流量。因此,在日常生產過程中對于爐底部位的控制,應重視槍位、頂吹流量、渣量的影響,特別是對實際操作影響較大的爐底高度,更應注意防范,爐底保持不變或略微上漲,控制在 100 mm 以內浮動。

3 實際生產過程中幾種典型濺渣操作分析

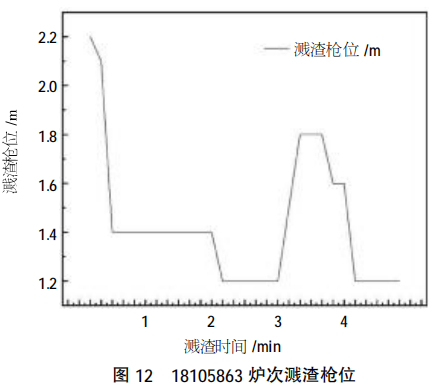

在低碳低磷鋼生產時,一般都向爐渣中加入濺渣料調渣,其加入時機及濺渣槍位的控制對濺渣效果影響較大,爐渣改質及濺渣槍位的控制對爐襯濺渣層的分布有影響,具體見以下幾種典型的濺渣作業。18105863 爐次濺渣開始時間為 13:25:02,濺渣加料時間為 13:26:54,濺渣加料在開始濺渣后 2 min 左右加入,時間偏靠后,加入生料石灰石 310 kg,通過前面分析可知,不建議在濺渣階段使用生料,加入時機偏后且使用生料,都難以保證良好的濺渣效果,同時中高槍位時間偏短,不利于耳軸部位濺渣,見圖 12。

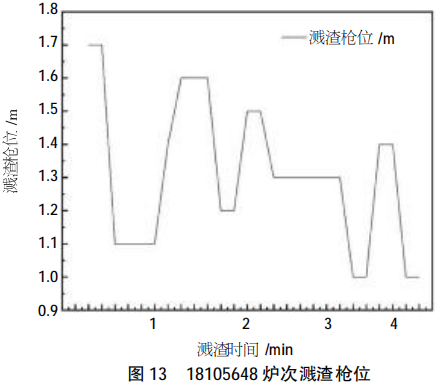

18205648 爐次的濺渣調渣時間接近總濺渣時間的 50%,雖濺渣加料在前期完成,但是調渣時間過長、有效濺渣時間偏短,低槍位時間長、中高槍位濺渣時間短,耳軸部位濺渣量小、濺渣層薄,難以保證良好的爐型,見圖 13。

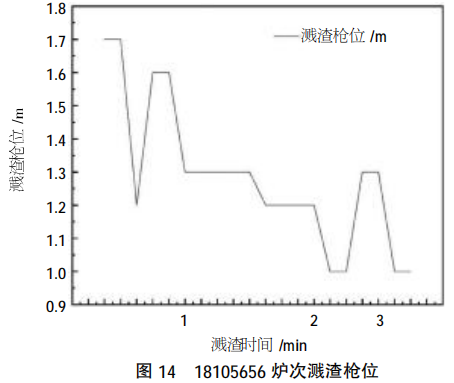

18105656 爐次的濺渣調渣時間為總濺渣時間的 30%,濺渣加料在前期完成,中后期逐步降槍濺渣,保證有效濺渣時間,濺渣中以低槍位為主,中高槍位時間短,薄弱的耳軸部位濺渣量小、濺渣層偏薄,見圖 14。

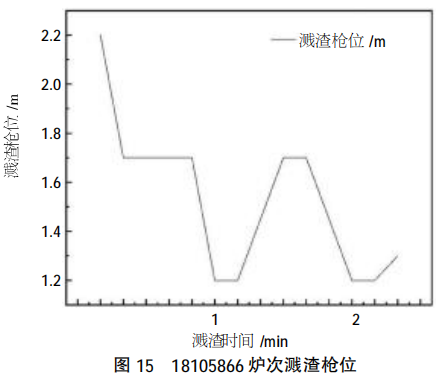

18105866 爐次的濺渣總時長 140 s,因冶煉節奏緊張,影響總濺渣時間短,造成濺渣量減少、渣層偏薄,濺渣槍位以中槍位為主,能增加薄弱的耳軸部位濺渣量,見圖 15。

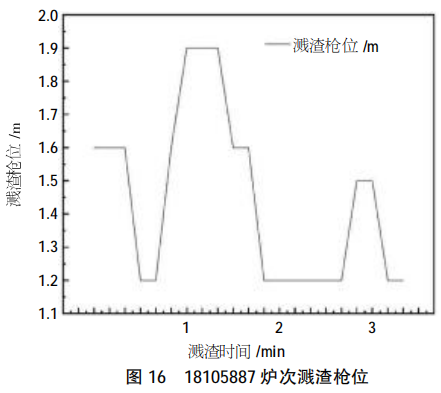

18105887 爐次濺渣低槍位時間偏長,低槍位時間占總時間的近 50%. 濺渣中槍位時間較短,以高槍位與低槍位濺渣,容易造成爐襯內部濺渣層不均、爐型不規則。中高槍位時間短,薄弱的耳軸部位濺渣量小、濺渣層偏薄,見圖 16。

4 結 論

1)低碳低磷鋼濺渣加料應遵循物料分解所需要的溫度和時間原則,在濺渣階段加料應以熟料為主,為降低生產成本使用生料時,應在出鋼前加入。濺渣加料種類應以增加含碳和鎂的物料為主,調節爐渣改質的同時保證爐渣的流動性及粘性,取得良好濺渣效果。

2)從濺渣水模試驗中發現,槍位對爐襯下部的濺渣量影響較大,槍位為 2.1 m 時爐襯總濺渣量最大。在相同槍位不同渣量的情況下,隨著渣量的增加濺渣總量增加;低槍位濺渣時,爐襯各部位的濺渣總量少,隨著槍位的提高,爐襯總濺渣量逐漸增加;爐襯從上往下,濺渣層分布為中上部薄弱、下部偏厚;中槍位濺渣時,爐襯各部位的濺渣量增多,濺渣層增厚,從上至下爐襯的濺渣量逐漸增加,形成上部薄弱,中部適當增厚,下部偏厚;高槍位濺渣時,爐襯各部位的濺渣量增多明顯,濺渣層較厚,從上至下爐襯的濺渣量逐漸增加,上部適當增厚,中部增厚,下部偏厚。根據不同的槍位特點,在實際生產中應根據爐型,靈活搭配槍位控制。

3)在相同槍位、渣量、底吹流量的情況下,頂吹流量從 30 000 m3/h 增加至 32 000 m3/h 時,對爐襯中下部濺渣渣量影響明顯,越靠近下部影響越大,對上部影響不明顯。在相同槍位、渣量、頂吹流量的情況下,底吹流量從 200 m3/h 增加至 320 m3/h時,對濺渣效果幾乎沒有影響。

4)在固定槍位、頂底吹流量的情況下,渣量從80 kg/t 增加至 120 kg/t 時,濺渣量逐漸增加,而且越靠近下部增加量越大;在相同槍位、頂底吹流量的情況下,渣量的變化對爐襯中下部濺渣量影響明顯,渣量越大濺渣量越大,越靠近爐底濺渣量越大,對上部影響不明顯。

5)通過濺渣水模實驗發現,不同槍位、頂吹流量、渣量對濺渣量的多少有直接關系,對爐襯中下部位濺渣層有一定影響,特別是靠近爐底的部分尤為明顯,按照影響大小排序為槍位、渣量、頂吹流量。

6)在實際濺渣操作過程中,各班組的濺渣槍位及加料控制較為隨意,沒有形成統一的控制標準。基于此,建議各廠根據自身鋼種及終點控制情況,開發自動濺渣模型,實現同一操作。根據模擬試驗動態控制留渣量和濺渣槍位,以保證濺渣后爐型規則,爐壁濺渣層厚度均勻為原則。

參考文獻:

[1] 蘇天森,劉瀏,王維興,等. 轉爐濺渣護爐技術[M] 北京院冶金工業出版社,2002.

[2] 佟溥翹,崔淑賢,劉瀏. 轉爐爐襯濺渣層蝕損機理的研究[J]. 中國稀土學報,1998,16(8):744.

[3] 王金龍,李莉,王金寶,等. 復吹濺渣轉爐爐襯破壞機理初探[J].河北冶金,2009(1):15.

[4] 楊文遠,崔淑賢,鄭叢杰,等. 轉爐濺渣護爐的爐渣控制及爐襯侵蝕機理[J]. 鋼鐵研究學報,1999,11(5):11-15.

[5] 蘇天森 .轉爐濺渣護爐技術[ M] .北京 :冶金工業出版社 , 1999.

[6] 丁永良, 郭培民,張榮生,等. 頂吹轉爐濺渣工藝水力學模型的研究[J]. 鋼鐵研究學報 , 1999 , 11(2):14-17.

[7] 楊文遠 , 崔淑賢,鄭叢杰,等 .寶鋼轉爐濺渣護爐的爐渣控制及爐襯侵蝕機理[J].鋼鐵研究學報 , 1999 , 11(5):34.

[8] 劉瀏 , 佟溥翹,崔淑賢,等. 轉爐濺渣護爐系統優化技術基礎理論研究[J]. 鋼鐵 , 1997, 32(增刊 1):571-573.

[9] 蔡偉,楊利彬,王東,等. 轉爐冶煉低碳鋼爐襯侵蝕及濺渣冷態模擬和應用[J]. 鋼鐵,2012,28(4):7-12.