卜昭晨,周 磊,李志博

(天津榮程聯合鋼鐵集團有限公司煉鐵廠,天津 300352)

[摘 要] 針對天津榮程聯合鋼鐵有限公司煉鐵廠 5# 高爐爐缸東南象腳區溫度大幅度升高,爐缸存在重大安全隱患的狀況,通過降低冶煉強度、配加高鈦球團和縮小局部風口直徑等措施,將象腳區溫度由 618 ℃下降并穩定保持在 312 ℃左右,爐缸侵蝕得到了控制,高爐持續安全生產至按計劃停爐。

[關鍵詞] 高爐;爐缸;象腳區;溫度;護爐

0 引言

天津榮程聯合鋼鐵有限公司煉鐵廠 5# 高爐設計容積 1 390 m3,采用矮胖性爐型,高徑比為2.574,24 個風口,雙鐵口交替出鐵,冷卻系統為密閉軟水循環系統,鑄鐵冷卻壁,爐缸爐底采用高導熱炭磚和陶瓷杯底結構。該高爐自 2012 年 2 月 12日投產,2019 年 1 月 16 日停爐大修,一代爐役時間為 6 年 11 個月,爐役期間經歷兩次中修(2015 年 5月停爐換破損冷卻壁 23 塊,2017 年 5 月停爐更換爐腹等 4 帶冷卻壁);累計產鐵 1001.06 萬 t,平均每立方米爐容產鐵量累計達 7 202 t/m3。

1 爐缸象腳區溫度上升過程

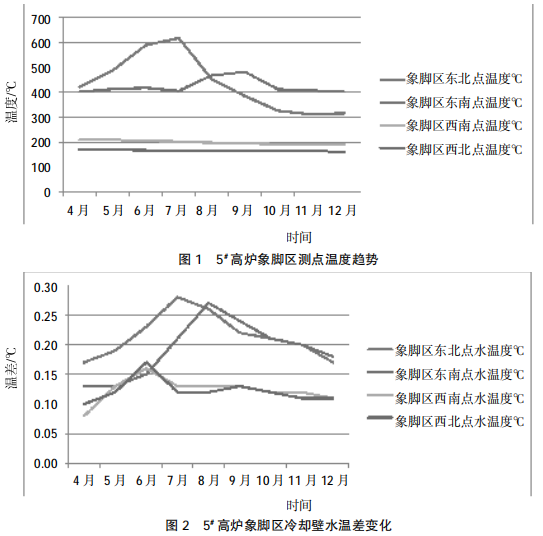

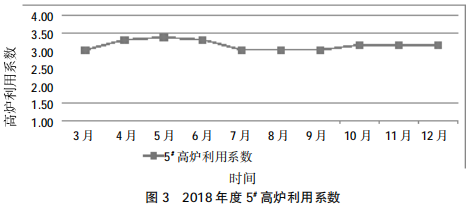

2018 年第一季度爐缸東北象腳區測點(第二帶冷卻壁中偏下部位置,電偶插入深度 500 mm)溫度呈緩慢上升趨勢(見圖 1),4 月中旬爐缸東北側象腳位置炭磚溫度上升趨勢明顯,月漲幅度達到 30~40 益,同方位爐皮和冷卻壁水溫差變化不明顯(見圖 2),初步分析為爐缸內襯裂縫串煤氣所致。5 月中旬檢修時對爐缸進行灌漿處理,但效果不佳,溫度繼續上升,判斷是爐缸炭磚侵蝕造成的;6 月上旬上漲幅度加劇,單日上升 10 益以上;6 月 8 日開始配加高鈦料,減風減氧控制冶煉強度;溫度上升幅度有所回落,平均單日上升 4 ℃左右,至 7 月 8 日升到 618℃,對應位置冷卻壁水溫差最高為 0.33 ℃,測算熱流強度為 18 000 kcal/m2·h,超出警戒值,7 月 9 日休風堵 4# 風口(東北方向,溫度異常點正上方),東北點溫度開始大幅度下降,至 8 月下旬下降至 400 ℃以下;但 8 月中旬象腳區東南點溫度也出現上升現象, 9 月初至 482 ℃,利用 9 月 8 日檢修時間堵 22# 風口 (東南方向,溫度異常點正上方),之后溫度快速下降 至 412 ℃,得到控制;10~12 月兩點溫度較穩定,東北點在 310~320 ℃間波動,東南點在 400~410 ℃間波動,至 2019 年 1 月 16 日停爐大修。

2 爐缸象腳區溫度上升原因

根據 5 月份灌漿效果和后續溫度上升情況,排除了爐缸內襯裂縫串煤氣的因素,判斷為爐缸炭磚已出現局部嚴重侵蝕。

(1)2014~2015 年因原燃料質量因素致使爐況多次出現波動難行,頻繁的懸崩塌料情況致使冷卻壁破損較多,2015 年小修更換冷卻壁并通過改善原料條件,爐況逐步穩定,但長時間的冷卻壁漏水、慢風爐缸死焦柱透液差,爐缸內鐵水環流的沖刷致使爐底炭磚侵蝕[1],爐缸象腳區溫度開始出現波動,上升至 300 ℃左右。

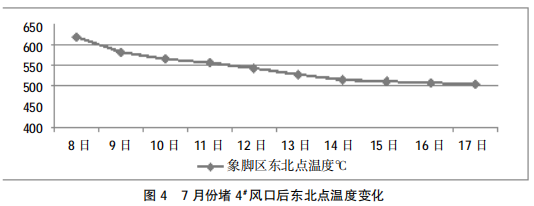

(2)2017~2018 年度鋼鐵市場形式轉好開始提升產量,尤其在 2018 年第二季度大幅度提高高爐冶煉強度,高爐利用系數由 3.02 提升至 5 月份的3.38,高爐利用系數(見圖 3)的提高也導致了高爐爐缸侵蝕的進一步加劇,在 2018 年 5 月份爐缸象腳區測點溫度快速上升。

3 應對象腳區溫度上升的措施

針對 5# 高爐象腳區溫度上升的情況,為保證安全生產,自 2018 年 4 月加強監測并根據發展情況采取相應的措施,具體如下。

3.1 加強日常監測和管理

4 月份爐缸溫度出現上升趨勢后,全面檢查校 核高爐本體的所有測量儀表,保證溫度、流量、壓力 顯示數據的真實可靠。 在爐缸二段新加設 12 處測溫電偶 (深度 300mm)溫度異常區域單個冷卻壁進出水加裝測溫點20 個,監測單個冷卻壁水溫差變化(原為 5 層冷卻壁串聯);安裝爐底攝像監控。 完善爐缸監測管理制度和相應應急預案,組織全員學習培訓并演練,提高全員的事故應急處理能力。

通過采用以上措施,高爐工長和水工可以實時監測和掌握高溫區域的變化趨勢并采取相應應急措施。

3.2 爐缸灌漿改善冷卻效果

5 月份按計劃檢修,并請灌漿專業人員對爐底爐皮開孔,給爐底進行灌漿(漿料為碳化硅),減少熱面空隙,增強導熱效果,改善冷卻效果。

3.3 改善焦炭質量和原料條件

采購干熄焦,由原來 100%二級焦配比改為干熄焦 30%二級焦 70%,停止配加塊礦同時,加強槽下過篩管理,減少入爐粉末。以上措施保障了爐況穩定,改善了爐缸死焦層透液性,降低了鐵水環流對炭磚的侵蝕。

3.4 配加高鈦料護爐

6 月份開始配加高鈦球團,入爐鈦負荷逐步提升至 8 kg/t,鐵水鈦含量提升至 0.090%~0.110%,已達到護爐效果。

3.5 降低冶強,堵風口操作

在 5 月份灌漿的同時,對風口進行調整,將與爐底溫度高的部位相對應的風口直徑縮小,由原來115 mm 縮至 110 mm,減弱風口圓周向的渣鐵環流對爐底炭磚的侵蝕;同時將富氧量由 8 500 m3 /h 減至 6 000 m3 /h、風量由 3 600 m3/min 降至 3 500 m3/ min、爐頂壓力由 230 kPa 降至 220 kPa,爐溫方針提升至 [Si]0.30%~0.45%;在 7 月 9 日休風堵 4# 風口 (東北方向,溫度異常點正上方),9 月 8 日檢修休風 堵 22# 風口(東南方向,溫度異常點正上方),堵風口 后象腳區溫度下降明顯得到控制(見圖 4)。

3.6 加強爐前管理

5# 高爐設計為雙鐵口交替出鐵,為降低出鐵對爐缸的影響,一方面加強爐前管理,保證鐵口泥套、深度、正點出鐵,保證出凈渣鐵,杜絕憋渣鐵情況;另一方面,改交替出鐵為東鐵口-爐西鐵口兩爐模式,東鐵口提高打泥量,鐵口深度由 2.8 m 提高到3.0 m,增大泥包以降低東鐵口出鐵對爐缸的沖刷(溫度異常點在東鐵口北部附近)。

4 結語

通過采用降低冶強、增鈦護爐和堵風口等措施,5# 象腳區溫度由 618 ℃降至并穩定在 312℃左右,使爐缸侵蝕發展得到了控制,并在 10~12 月根 據情況適當提高了風量,實現了高爐生產的利益最 大化,安全生產至計劃停爐。

參考文獻

[1] 王鵬,唐曉東.龍鋼 4 號高爐爐缸側壁溫度升高的處置措施.中國 煉鐵網,2018-7.