張振峰

(天津天鋼聯合特鋼有限公司,天津 301500)

[摘 要] 針對 1×75 m 鑄鐵機關鍵設備使用壽命低、運行故障多等問題開展研究,分析了鑄鐵機罐修庫一體化布置設計、鐵水澆注方式、固定鐵水槽、鑄鐵模結構設計及材質、存在的問題進行創新優化改進,配置了結構合理又緊湊的除塵系統,提高了鑄鐵機生產效率。

[關鍵詞] 鑄鐵機;優化;澆注;鑄模

0 引言

在大型鋼鐵企業中,鑄鐵機工藝系統是用于高爐鐵水連續鑄成鐵塊的重要生產工序工藝設備,是高爐煉鐵工藝設備中鐵水處理中重要工序,在煉鋼工序檢修或接收鐵水困難的情況下起到平衡生產分流鐵水壓力的作用,是煉鐵與煉鋼生產之間緩沖鐵水供需的重要鋪助設施。雖然鋼鐵企業生產工序中占據著非常重要地位,但近年來在鋼鐵工藝設計中,出現設計上鋼廠產能略大于鐵水產能趨勢,如大容積轉爐配置,從而消弱對鑄鐵機工藝設備數量的需求,這樣鑄鐵機雖然是高爐工藝設備中不可缺少的設備,但在工藝設計創新及設備制造發展上略有滯后,相關的設計和技術改造也常沿襲以往的工作經驗,特別是鋼鐵企業升級改造過程中經常出現一些有待斟酌商榷的問題,如鑄鐵機系統的廠房平面布置、生產組織方式、臺數配置、鐵水罐傾翻方式、機后鐵塊運輸方式、投資與環保要求等。

2009 年 10 月,為承擔天鋼聯合特鋼升級改造工程 3×1 080 m3 高爐部分鐵水的分流及鑄塊的生產平衡工作,就此問題,在工程設計組織中,從產品制造、運行安裝、實際操作、綠色環保角度入手,進行了原因分析,并對結構進行了優化設計改進,使該工藝設備機型的性能水平、實際使用效果得到提高,有效地滿足了生產應用的要求,使工程造價大約降低了30%,經濟效益十分明顯。

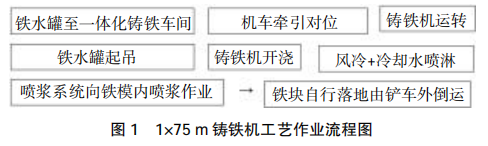

1 鑄鐵機工藝流程

機車(380~480t)將 100t的鐵水罐從高爐出鐵場運送罐修車間(延伸跨)鑄鐵機位,并牽引至前方支柱前配合對位后,再借用設計中一體化罐修庫120t鑄造起重吊車的主鉤提升副鉤傾翻,鐵水罐中鐵水經過鑄鐵機機前兩段式鐵水溜槽導引流入至1×75 m 雙鏈帶滾輪固定式鑄鐵機鑄鐵模內。鑄鐵機鏈帶向上移動過程時,鑄鐵模內鐵水經一小段時間自然空氣(或風機強制)冷卻后,再將冷卻水噴淋在鑄鐵模上,促使鐵水凝固。長壽鑄鐵模采用特殊鑄鋼,內形設計為大圓弧結構,比傳統結構設計更有利于消除應力,在鑄鐵機使用說明書要求的工況條件下平均單模過鐵量達 160t以上。鑄鐵機上的鐵模是用螺栓固定在鏈帶裝置上的,鏈帶在驅動電機的帶動下,自鑄鐵機前向機后運動,從而也帶著鐵模向機后運動。

為方便于鑄鐵塊從模具自行脫模,在鑄鐵機運行到下方時需要連續向鑄鐵模具進行噴漿作業,噴漿原料為煤粉漿垣石灰漿(按鐵塊脫模要求進行比例配置)。鐵塊自機頭星輪處脫落,受場地限制以及減少投資項,在設計組織中機尾不設鏈板輸送機,經鐵塊溜槽滑入地面,再經鏟車以及運輸車輛及時運出。1×75m鑄鐵機工藝作業流程圖見圖 1。

2 鑄鐵機罐修庫一體化布置設計

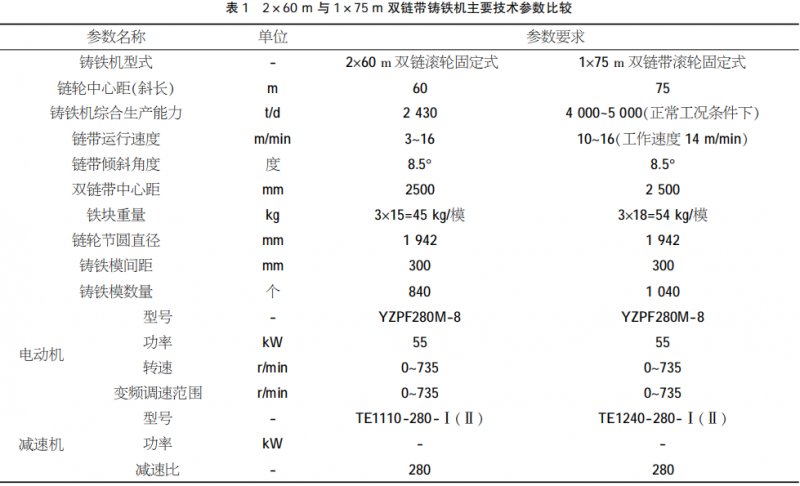

天津天鋼聯合特鋼 300 萬t 升級改造項目總圖布置在 1 200 畝(1 畝≈666.67 m2)地域里,總圖整體設計要求噸鋼占地面積不大于 0.56 m2。這就需要鑄鐵機工藝系統平面布置緊湊、順暢、環保、美觀,特別是在設計理念上、方法上的創新,優化工藝流程及工藝布局。本次鑄鐵機子系統總圖布置經過組織優化設計,修改了 2×60 m 鑄鐵機系統的設計方案(見表 1),采用鐵水罐修理庫與 75 m 雙鏈帶滾輪固定式鑄鐵機(一列式一體化)布置,并將升級改造項目新建 3×1 080 m3 高爐及原廠區小高爐鐵路相互連通,可實現 3×1 080 m3 高爐及原廠區 2×500 m3 小高爐的鐵水交叉組織生產平衡和消化澆鑄鐵水作業。罐修庫與 1伊75 m 鑄鐵機為一列式設計布置,罐修庫內設置有 8 個罐修位(一列式設計)和 2 個罐修坑以及煤氣烤罐設施,100t 鐵水罐澆注鐵水后的清理殘渣鐵、組織扣罐、拆除罐內殘余耐材、罐內耐材砌筑、煤氣烘烤等相關作業均可在一體化罐修庫(鑄鐵機)內進行。這種一體化處理方式不僅可節省 100 t 鐵水罐由鑄鐵機到修理罐體之間的運輸和時間等工序成本,并且由于是一體化廠房的組織設計,其中 120 t 鑄造吊車以及風、水、電等能源介質和公用設施配置可相互交叉借用,不僅體現了其作業靈活性,也顯著減少了設計、建設投資費用。

2.1 平面布置與吊車傾翻方式

在鑄鐵過程中將 100t 鐵水罐中待澆注的鐵水較緩慢平穩流出,如何選擇適宜的 100 t 鐵水罐傾翻方式是鑄鐵機系統設計的重要內容。因此,在組織罐修和鑄鐵一體化平面布置設計中,考慮將庫延伸-跨與鑄鐵機系統合并在一起布置(一列式),這樣既可借用鐵水罐(烘烤)庫的 120 t 鑄造吊將鐵水罐托起(依靠前方支柱)來傾翻作業,在日常作業運行中可節省澆鑄鐵水與處理,以及修罐之間的運行成本,特別是采用鑄鐵機前方支柱支撐 100 t 鐵水罐澆注作業,與 120 t 鑄造吊匹配其生產組織的安全性大大提高。同時,共用鐵水罐修(烘烤)庫跨與120 t 鑄造吊車進行“一罐到底”式鐵水罐的鑄鐵作業,這種“一機多用”又達到節約升級改造工程建設投資的優勢。

2.2 主要設計優化及設備選型

在升級改造項目組織設計過程中,為節省投資費用和占地面積,方便組織生產,因此,我們與設計院、設備制造單位三方緊密結合進行組織優化設計,結合以往生產組織中鑄鐵機時常出現的各類問題,對每個具體問題細致認真研究,從中確定優化組織改進實施方案。

2.2.1 優化選型 1×75 m 雙鏈帶滾輪固定式鑄鐵機 (見表 1)

目前,國內鋼鐵企業所使用的鑄鐵機主要有 3種類型,包括滾輪固定式、滾輪移動式和滾輪移動懸臂式,都采用鑄鐵模平行排列、相互塔接方式,鐵模子兩端與兩邊的由螺栓與鏈條固定聯結,組成一條巨大的封閉循環的金屬輸送帶。

鑄鐵機在高爐工藝系統中雖是輔助系統,但在鋼鐵生產工序組織過程中急需鑄鐵消化解決鐵水和鑄塊時,會特別要求設備的穩定可靠。

實際生產表明,無論是滾輪固定式、滾輪移動式,還是滾輪移動懸臂式的鑄鐵機基本上都能滿足生產要求。這其中各有優缺點與不足之處,滾輪移動式的滾輪隨鏈帶移動,滾輪容易在工作時出現掉道現象,影響生產進程,特別是滾輪軸承與鏈條的軸銷處在高溫作用下潤滑困難、磨損嚴重。滾潤滑移動懸臂式同樣也存在類似缺點。滾輪固定式則通過改進以及創新克服了以上缺點,不足之處在于設備重量大,零件加工量較多,但是,無論是緊湊布局還是設備的可靠性和鑄鐵量角度考慮,1×75 m 雙鏈帶滾輪固定式鑄鐵機以其穩定可靠的生產能力被組織設計時優先選用。

2.2.2 鑄鐵機采用前方支柱設計技術

在鑄鐵機鐵水罐傾翻方式的選擇中,采用與“一罐到底”生產組織方式的鐵水罐上部凸爪相適應的前方支柱配合,當鐵水由鐵水罐車經鐵路運至鑄鐵機前的前方支柱旁時,鐵水罐利用罐修庫鑄造吊車提升副鉤將鐵水罐下部底一側吊耳軸向上緩慢吊起,鐵水罐凸爪與前方支柱銜接并進行傾翻作業。此設計簡單實用,滿足要求,安全可靠,對比以往降低投資優勢明顯。

2.2.3 優化鐵水分流槽設備

采用鑄鐵機緩沖防飛濺(兩段)式長壽鐵水分流(燕尾形)槽,傳統中的鑄鐵機上機前平臺接鐵水以及分流鐵水槽設備,經常出現燒穿漏鐵事故,其設備使用壽命非常短,極大地影響了鑄鐵效率和鑄鐵進程的安全性。因此,優化機前平臺接鐵水方式以及使用(兩段)式長壽鐵水分流槽工藝設備,同時更新改進(兩段)式分流鐵水槽用耐火材料材質及澆注方式,增強其使用壽命,提高了鑄鐵連續性。

其使用其結構優化設計為兩段搭接式鐵水分流槽結構。它包括一段緩沖式耐沖刷接鐵水槽、二段過渡鐵水流槽和分流鐵水(燕尾形)槽,采用流動性及耐用性較好的 Al2O3-SiC-C 質速干澆注料,可保證進行快速烘烤并且不爆裂,特別是具有較強的耐高溫鐵水的沖刷、抗侵蝕性能,澆注后其整體性好,無裂紋和氣孔,有利的增強鐵水槽使用壽命高。

2.2.4 優化鐵模壽命,選用長壽型

原來鑄鐵機鏈帶上的鑄鐵模具內容鐵量小且淺,鐵水澆注過程中流速稍快,則鐵水極易溢出,不僅同等機組運行速度的情況下產量自然較小,同時也大量增加鐵水損耗,成為制約鑄鐵產量的主要原因。另外,鑄鐵模是鑄鐵機的主要關鍵部件和易損件,工作條件十分惡劣,當 1 450~1 470 ℃以上的高溫鐵水流注入鑄鐵模內時,鑄鐵模內表面溫度急速上升,模具內與外表面產生巨大溫差效應。生產組織過程中,鑄鐵模具處于急冷、急熱的溫度分布極不均勻的環境條件下,溫度梯度變化極大,且鑄鐵模具存在很大的熱應力和嚴重的高溫熔蝕、燒損及龜裂問題,極易增加備件消耗量。

對鑄鐵模具的結構進行重新設計,要求對其內腔結構和尺寸增大并進行優化,達到增加鑄鐵產量和減少模具設備損耗目的。其優化的基本原則是消除模具內的尖端效應和應力集中,同時調整內型尺寸和鑄鐵模材質 。 即采用在鑄鐵模鑄鋼材質ZG270-500 中加入稀土元素制成的大圓弧成型腔鑄鐵模,其壽命可提高 4~5 倍。

2.2.5 從動輪采用防掉帶結構設計

鑄鐵機在生產運行過程中,經常產生調道現象,其原因很復雜,主要體現在設備的銜接誤差上。

如:設備制造時在主動鏈輪軸線與其相對齒輪中心線的平行度誤差、鑄鐵機在安裝與使用(磨損)過程中產生的誤差等。經分析,掉道問題的關鍵在于解決鏈板端部運行到托輪部位上不沿托輪輪沿爬升的問題。通過參考借用帶式皮帶調偏托輥設計原理,加裝了防掉帶托輥滑道以及增加護道軌結構,強制鏈帶沿著滾道運行,實踐證明,該裝置結構設計新穎,運行穩定可靠,完全消除了掉道現象,即使出現無噴濺渣鐵卡滯的跑偏,也能完全消除鏈帶調道的可能。

另外,采用一種鑄鐵機鏈帶止回裝置,可有效防止鑄鐵機鏈帶以外斷裂而發生退落回滑導致停機、停產等安全事故。

2.2.6 優化鐵塊冷卻方式,解決鑄鐵機湯稀難題

鑄鐵過程中,針對增大鑄鐵塊重量后出現湯稀問題,利用 1×7 5m 鑄鐵機長度優勢,將上噴水裝置位置前移 10 m,同時空出位置增加風冷+水霧風機(2 臺),形成風冷+細霧+反射式水冷的冷卻模式。這樣既減少原水急冷裝置過程中水珠造成大鑄鐵塊表面爆炸,產生崩鐵,增加鑄鐵損耗和發生危害安全及環境現象,又完全消除了鑄鐵塊湯稀和表面渣化等質量問題,其脫模也很順利,效果良好。

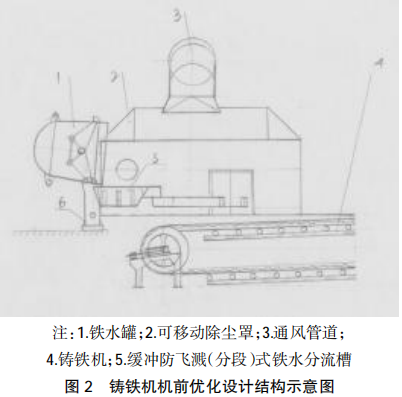

3 鑄鐵機機前澆鑄平臺負壓除塵系統

鑄鐵機理論上在翻罐澆注時會產生 150 mg/m3 的金屬粉塵(紅塵、石墨碳粉),根據以往經驗,國內多數企業均未給鑄鐵機設計安裝除塵設施,雖然個別企業在鑄鐵機采用除塵設備,但由于生產現場的經驗不足,存在設計上的不合理,其除塵效果仍然不佳,生產過程里大量的鐵水燃燒產生的煙氣(紅塵、石墨粉、水蒸汽)造成現場作業環境非常惡劣,鑄鐵機旁能見度不高,也影響了生產人員的正常操作,特別是會造成區域性的環境污染。

鑄鐵機車間翻罐作業時散發的余熱及鐵水輻射對工人的影響很大,環境較差(紅塵、石墨粉、煙氣和蒸汽量大),特別是鐵水外濺危及操作工人安全并造成鐵水流水不暢。

這些因素需要創新設計一種能不影響鑄鐵作業和觀察罐口鐵水、分流鐵水效果,同時在設計上結構合理達到及時吸走鑄鐵過程產生的各類大量污染煙塵以及水蒸汽的新穎設計的除塵工藝系統,經過吸塵罩以及管槽將煙氣送至除塵設備進行消塵收集處理。

經過調研了解,國內鑄鐵機大部分未設置除塵裝置,沒有成熟經驗可借鑒,由此,經過反復研究考量,我們自行設計了一套鑄鐵機機前澆鑄平臺負壓除塵系統(見圖 2)。包括:移動式除塵罩(頂吸)、管道、切換閥、脈沖布袋式除塵器、刮板輸送機、斗式提升機、儲灰倉、風機(變頻)和放散管道等組成,使鑄鐵機區域生產環境得到改善,徹底解決了鐵水飛濺的安全性難題。

4 改進應用效果

從鑄鐵機罐修庫一體化布置的設計和使用可以看出,要設計一個較為完善的鑄鐵車間,通過整合設備制造單位、設計單位和使用單位之間技術分歧,從已往“拷貝”的設計組織管理轉化為創新思維管理,在借鑒天鐵、天鋼等鑄鐵機系統設備的生產組織優點與不足的基礎上,使鑄鐵機系統能夠順利地完成高爐鐵水的鑄塊任務之外,還必須針對其工作環境臟、苦、累、險的特點,通過充分優化設計和組織創新,實現消減改善生產作業環境和提高生產作業率,不僅解決了鑄鐵機在設備和生產中設計滯后落后問題,為未來無人智能化操作奠定了良好的基礎。

通過優化變更原設計,將 2×60 m 鑄鐵機改為 1并進行組織優化設計,使該機型的技術水平在整體上性能到較大提高,極大的提升了作業水平,作業環境以及安全上也得到很大改善,日產量由原來的2 000 t 提高到 4 000 t 以上,設備運行經久耐用,平均單模過鐵量達 100~160 t/塊,其中鑄鐵模具更換數量減少了 30%。

與傳統的項目設計組織方式相比,升級改造現場優化設計有利提高了加快設計進度、設備質量和降低升級改造費用成本,可使工程造價降低 5%~20%。其結構巧妙,造價低,適用性強的優勢得以繼續發揮,1×75 m 雙鏈帶鑄鐵機系統生產作業中員工勞動強度明顯降低、生產區域現場管理,特別是安全環境得到了改善,各種費用降低,企業經濟效益十分明顯,對于新一輪鑄鐵機的設計和制造有借鑒參考價值。