張志超

(天津工業職業學院)

摘要:燒結生產過程中,燃料消耗是制約燒結經濟技術指標提升的瓶頸。各燒結生產廠從設備改造、 原料選取等方面都采取不同的措施降低燒結固體燃耗。取得了一定的成效。但對燒結成本及資源地合理利用造成了不良影響、立足于生產現狀。文章從工藝控制方面出發,介紹了增設預篩分系統、 燃料混用工藝、 控制混合過程水分、 厚料層燒結、 熱風燒結及增設伴燒燒嘴等技術,切實地減少了燒結過程的返礦,從而降低燒結固體燃耗。

關鍵詞:燃料;燒結;固體燃耗

降低燒結固體燃耗是當前鋼鐵企業降低生產成本的重點,同時也可以減少 CO2及其它有害氣體對環境造成的溫室效應及污染,對保護環境起到至關重要的作用。近年來,為了降低固體燃料消耗,全國各大鋼鐵企業燒結廠采取各種措施,例如優化燒結使用礦粉及燃料的成分,選取品位高、 雜質及水分含量小和粒度組成均勻的含鐵原料;選取固定碳含量高、灰分小且粒度在0.5~3mm的燃料[1]; 或者大規模改造燒結設備。雖然取得了一定的成效。 但是相對國外同行業先進指標還相距很遠。但生產成本及資源合理利用方面反而很不劃算。 比如一些燒結生產廠使用優質原燃料, 改造燒結設備后,燒結固體燃耗降低至50kg / t 以下, 但是單位成本上卻多出將近 100 元。因而要想在降低燒結燃耗上真正取得突破,就必須在工藝方面采取措施,從燒結生產工序的各個環節入手,在不影響正常生產以及綜合成本的前提下,進行工藝改造。

1 配料增設預篩分工藝

在鐵料和燃料進入配料工序前增設篩分工藝,最好利用振動篩,將大粒度和小粒度的原燃料去除,整個工藝在鐵料倉進行,不影響正常生產。篩分大粒度料可通過篩上物的形式, 將大粒度料篩除,運至原料破碎工序重新破碎,篩分小粉末料時可采用篩下物的形式,可通過篩下增設皮帶把細粉料運出,以不超過 3% 的比例進入配料中,或者加水制作成粘結劑加入混合工序中。

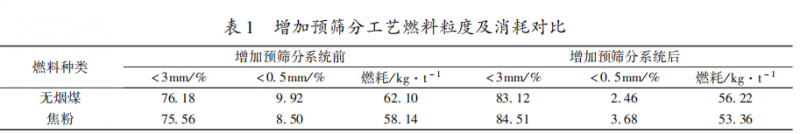

某廠為解決燃料粒度不均勻現象,在鐵料進倉料口,燃料破碎前后增加預篩分系統,即在鐵料進倉口處增加振動篩, 篩板孔要求不大于8mm;在燃料破碎系統增設3mm 振動篩,篩分粒度大于 3mm 燃料返回重新破碎,而粒度過細的燃料粉末進入除塵灰返回配料,保證破碎后的燃料粒度在0.5~3mm百分比不低于 80%,表 1為燃料增加預篩分系統前后粒度及燃耗對比:增加預篩分工藝每噸燒結礦減少焦粉消耗4無煙煤5這種很具有實效性的改造,僅在定修期間增加振動篩即可完成。

2 燃料混用工藝

目前燒結生產所用的燃料主要有無煙煤和焦粉,無煙煤煤化程度最大。無煙煤固定碳含量高,揮發分產率低,密度大,硬度大,燃點高,黑色堅硬,有金屬光澤,以脂摩擦不致染污, 斷口成貝殼狀,燃燒時火焰短而少煙,不結焦,一般含碳量在70% 以上,揮發物在 10% 以下,無膠質層厚度,熱值約 6000 ~ 6500kJ/ kg[2]。 而焦粉一般用高爐煉鐵工序焦炭篩下物,其指標方面與使用的焦炭相近,但因存放過程以及各種焦炭混合后篩分,粉化及成分偏析較為嚴重,需要隨時化驗,各燒結生產廠都相應以無煙煤及焦粉作為燃料, 使用無煙煤時受到其硬度較大的影響。破碎過程很不徹底, 磨碎后 3mm 以上的粒度占20% 左右, 而圓輥破碎機磨損較為嚴重。而單獨使用焦粉,由于篩分、 存放等原因,細粉較多,另外受到高爐使用焦炭量的影響,篩下焦粉不足以滿足燒結生產, 雖然目前市場上可以外購焦粉,但價格普遍較高,在一定程度上提升了燒結成本。

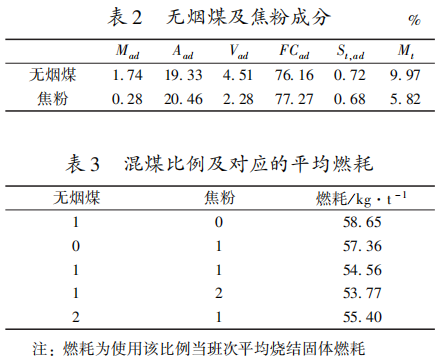

焦粉和無煙煤混用工藝可以解決單一使用燃料所造成的不良影響,而且不需要進行改造,目前燒結廠配料過程至少使用兩個燃料倉,可以一倉使用焦粉,另一倉使用無煙煤,下料過程按照燃料比例,計算流量即可,不需要增設燃料倉。燃料混用可以降低單一種燃料對燒結過程特別是燃耗的影響,同時可防止燃料倉長期存料造成的堵塞及更換料倉過程造成的燒結質量不穩定,混用比例可根據混用燃料的成分,當期燃料價格以及高爐篩下焦粉量進行調整,可結合預篩分工藝,進一步均勻了燃料成分及粒度指標,某廠某批次無煙煤和焦粉的成分見表2,在單獨和混合使用時燒結固體燃耗的指標如表 3 所示。混用后燒結燃耗指標均好于使用單一種類燃料。

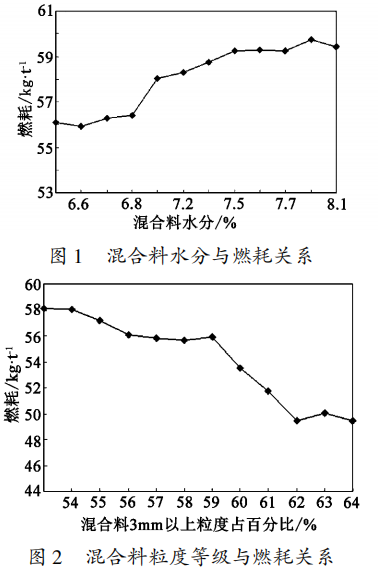

混合料中水分含量對燃料燃耗的影響見圖1。混合料中水分含量為 6.6~7.2%,燃料消耗相對較低,隨著水分逐漸增加,蒸發水分過程消耗熱量增加,燒結溫度降低,燒結礦成品率和轉鼓強度下降,固體燃耗增加。但水分在 6以下時,混合料含水較少,制粒效果下降,對燒,結透氣效果造成不良影響。混合料的粒度等級對燃耗的影響見圖 2, 在其他條件相同的情況下,隨著 3mm 以上所占百分比的增加, 透氣效果逐步加強,固體燃料消耗降低,另外提高混合料溫度可以減少過濕層厚度,在設備允許的條件下盡,量保持混合料預熱溫度在 60℃ 以上.因此在現,場操作中盡量控制混合料中水分含量并保持穩定,提高預熱溫度,增強制粒效果,有助于燃耗的降低。

3 強化燒結過程控制

3.1厚料層燒結

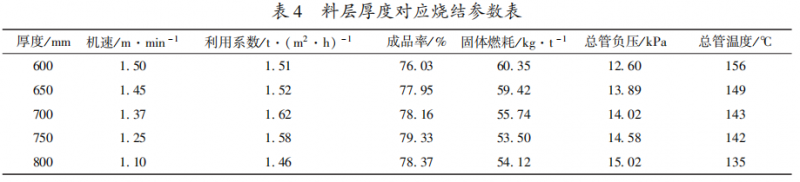

厚料層燒結主要是利用燒結過程中料層的自動蓄熱作用,減少固體燃料用量,也能夠將Al2O3 、 SiO2 大部分固溶在鐵酸鈣中,減少硅酸鹽,特別是鐵橄欖石和硅酸二鈣的形成。自動蓄熱增加高溫帶寬度,減慢燒結速度,使物料保持較高溫度,利于礦物結晶,減少表層返礦的比例, 改善燒結成品礦的粒度組成,如表4所示。

在其他條件相同的情況下, 隨著料層厚度增加,蓄熱作用增強, 由于料層中氧化氣氛增加,溫度分布均勻,低價氧化物氧化放熱量增加, 而高價氧化物分解熱減少,燒結垂直燃燒速度降低,高溫保持時間延長,表層返礦量相對降低,而成品率和燒結礦轉鼓指數提高,有利于固體燃耗降低。

3.2熱風燒結

將溫度為 200 ~350℃ 環冷的廢氣,通過管道引入機頭保溫罩內,當料層表面移出點火爐后,能夠繼續吸收保溫罩中的熱量,降低整體料層的冷卻速度,強燒結料層內部的蓄熱效果。整個改造只需要在環冷機上增加吸風罩,并架設Φ1 ~ 2m管道,引入燒結機出點火爐后的臺車上, 有條件的燒結廠可在環冷機吸風罩上增加風機,即使不加風機利用燒結機抽風機和環冷鼓風機也足以帶動環冷熱風流入燒結料面,增設風機只是為了調節熱風流量,控制熱風的溫度,根據生產數據,使用熱風燒結后可以減少1.5~3% 的返礦率,噸礦固體燃料消耗降低0.6kg同時還可以充分利用環冷廢氣的余熱, 減少廢氣排放。

3.3增設伴燒燒嘴

在點火過程中過高的溫度易造成料層表面結成硬殼, 影響整個料層的透氣效果,而過低的溫度使料層內部達不到燒結反應溫度,返礦量增加,因而合理控制點火溫度不僅對燒結效果至關重要,而且影響固體燃料的消耗。現場生產中要求點火溫度控制在 1100 ± 50℃ , 此溫度范圍既保證了料層中強氧化氣氛和適宜的溫度,促進了低熔點黏結相的生成,同時也有利于料層蓄熱及熱量傳遞,降低固體燃耗。

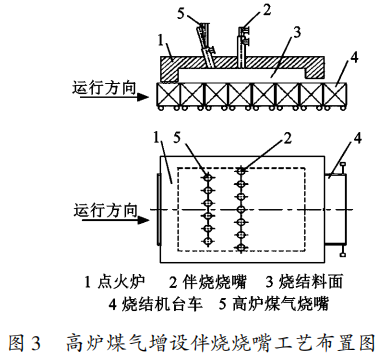

由于受到煤氣燒嘴布局的影響,燒結機臺車表面邊緣點火效果不好,導致返礦量增加, 從而增加燒結固體燃耗,目前各燒結廠普遍使用高爐煤氣作為點火介質,受流量影響,連接燒嘴的點火管道較粗, 單排燒嘴經常使臺車邊緣點火不充分。因而在常規點火燒嘴布局的基礎上,在后排及兩邊增加伴燒燒嘴,強化表面及兩邊的點火效果,使整個臺車表面均勻接受點火熱量,如圖3所示。伴燒燒嘴的煤氣流量相對于主燒嘴要小一些,因而連接燒嘴的管道口徑也小于正常的點火管道,只是起到強化點火的作用,按照一些燒結廠的實踐經驗,改造過程只需要一個正常定修的時長 (10 ~ 16h) 即可,不需要大規模拆卸點火爐。

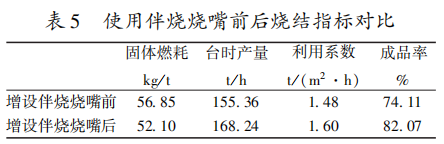

在點火溫度 1080℃ 的條件下,使用伴燒燒嘴后, 有效解決了燒結過程 “邊緣效應” 的影響,在降低固體燃耗的同時,產量方面也有所提高,以某廠 105m2 燒結機為例,固體燃耗降低4.75kg/t,臺時產量增加 12.88t/h,成品率增加7.96%,見表5。

4 結論

燒結生產中降低固體燃耗的重要性毋庸置疑,但所采用的措施必須符合生產實際,從工藝技術方向采取措施。 增設預篩分系統可以使原燃料在進入配料前除去不符合粒度要求的部分,只需要逐個料倉增設振動篩及導料皮帶即可;燃料混用工藝只需要使用備用料倉裝無煙煤或焦粉,根據生產過程兩種燃料的成分及庫存,結合市場價格波動,選用合理的比例; 通過控制混合過程水分和制粒效果,可以減少燒結過程水分吸熱,并且提高燒結過程的透氣效果;強化燒結過程主要通過厚料層燒結, 熱風燒結及增設伴燒燒嘴實現,低燒結過程的返礦,從而降低燒結固體燃耗, 以上工藝措施。 均不需要采購設備或者大規模的生產改造,都是在現用生產條件的基礎上實現, 經過各燒結廠的實踐,都取得了一定的效果,具有一定的借鑒意義。

參考文獻

[1] 張漢泉 燒結球團理論與工藝 (第 2 版) [M]. 北 京: 化學工業出版社, 2018

[2] 陳學英 燒結配料工 [M]. 北京: 冶金工業出版社.2014