周 磊,卜昭晨

(天津榮程聯(lián)合鋼鐵集團(tuán)有限公司煉鐵廠,天津 300352)

[摘 要] 分析了天津榮程聯(lián)合鋼鐵有限公司煉鐵廠入爐爐料中的鋅(Zn)負(fù)荷,闡述了鋅(Zn)對(duì)焦炭劣化的影響,對(duì)耐火內(nèi)襯、風(fēng)口系統(tǒng)、爐況順行方面的破壞作用,提出了相應(yīng)的應(yīng)對(duì)措施,包括鋅的排除方法和高爐在高鋅負(fù)荷下實(shí)現(xiàn)正常操作的方法等。

[關(guān)鍵詞] 鋅;危害;負(fù)荷;爐料;高爐;應(yīng)對(duì)措施

0 引言

榮程鋼鐵 5# 高爐 1 390 m3 高爐爐料結(jié)構(gòu)為 (75%燒結(jié)礦+20%球團(tuán)礦+5%塊礦),以某年某月為 例,5# 高爐平均入爐鋅負(fù)荷為 0.45 kg/t,明顯高于同 類型高爐,實(shí)踐證明,Zn 負(fù)荷超標(biāo)(>0.15 kg/t),對(duì)高爐生產(chǎn)過(guò)程十分不利。本文分析了鋅對(duì)高爐的危害并提出了應(yīng)對(duì)措施。

1 鋅對(duì)高爐過(guò)程的危害

1.1 鋅對(duì)焦炭反應(yīng)的影響

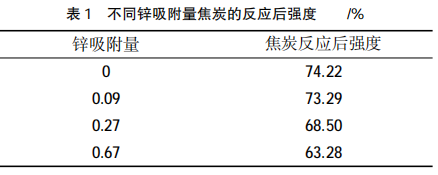

經(jīng)高爐實(shí)測(cè),不同鋅含量的焦炭反應(yīng)后強(qiáng)度結(jié) 果如表 1 所示。實(shí)踐表明,焦炭隨著鋅吸附量百分 比的增大,其對(duì)焦炭溶損反應(yīng)的催化作用增強(qiáng),焦 炭反應(yīng)后強(qiáng)度降低,鋅吸附量高,促進(jìn)了焦炭的溶 損反應(yīng),這是焦炭在高爐中粉化的主要原因。

1.2 鋅負(fù)荷對(duì)高爐順行及燃比的影響

在爐身上部,Zn>907℃時(shí)變?yōu)殇\蒸汽,以氣態(tài)滲入含鐵原料和焦炭的氣孔中,沉積后堵塞原料表面的氣孔,影響高爐透氣性和原料還原性,Zn 被氧化后隨爐料下降進(jìn)入爐料和焦炭的微孔,會(huì)引起球 團(tuán)體積膨脹、燒結(jié)礦還原粉化,提高焦炭的反應(yīng)性, 降低焦炭的強(qiáng)度,增加爐料在高爐下降過(guò)程中的阻 力和不順行因素,造成高爐操作困難。其還會(huì)在高 爐上部引起粘結(jié),鋅蒸汽伴隨煤氣上升,其溫度下降變?yōu)橐簯B(tài)鋅,粘結(jié)在爐身耐材的表面,被煤氣中的CO2和水蒸汽氧化,與爐料粉末形成爐瘤,高爐生產(chǎn) 期間,當(dāng)入爐鋅負(fù)荷嚴(yán)重超標(biāo)時(shí),鋅蒸汽會(huì)在煤氣 的上升過(guò)程中凝結(jié)成鋅的瘤狀體,堵塞煤氣通道, 還可導(dǎo)致高爐頂壓的波動(dòng)和不穩(wěn)定,嚴(yán)重時(shí)會(huì)引起高爐崩料、懸料等失常爐況,嚴(yán)重影響高爐的穩(wěn)定 順行狀態(tài)和正常生產(chǎn)。

由于鋅蒸汽的進(jìn)入降低了煤氣的濃度,當(dāng)鋅負(fù) 荷在 0.15 kg/t 時(shí),會(huì)降低高溫煤氣資源 4.14%的 CO濃度 ,導(dǎo)致煤氣利用率(4.3×鋅負(fù)荷)降低,影響高爐的燃料比(16.8×鋅負(fù)荷),鋅蒸汽在上升過(guò)程中有一部分冷凝成瘤狀物堵塞煤氣通道,影響兩股煤氣流的正常分布,從而降低了煤氣的利用率,致使高爐燃比升高。

1.3 鋅對(duì)高爐耐材及風(fēng)口的破壞

Zn 被還原后,在>907℃時(shí)成為鋅蒸汽,進(jìn)入上升的煤氣中,滲入高爐上部耐材的縫隙,氧化后使其本身的體積膨脹,破壞高爐上部的爐墻結(jié)構(gòu),嚴(yán)重時(shí)甚至可以導(dǎo)致?tīng)t殼脹裂,使煤氣泄漏,造成一系列惡性事故。鋅在高爐被還原后沉積在風(fēng)口周圍,進(jìn)入耐火磚的磚縫間,侵蝕耐火磚,造成磚體梳松,影響高爐一代爐齡;其還會(huì)沉積在風(fēng)口周圍形成瘤狀侵蝕體,如圖 1、圖 2 所示,最終造成風(fēng)口小套和風(fēng)口二套上翅被破壞,風(fēng)口小套和二套變形,導(dǎo)致風(fēng)口處跑煤氣,嚴(yán)重時(shí)會(huì)使風(fēng)口燒損。

1.4 鋅對(duì)高爐原料質(zhì)量的影響

鋅在高爐內(nèi)循環(huán)富集對(duì)爐料會(huì)產(chǎn)生多方面的 不利影響:(1)鋅在高爐內(nèi)隨爐料下降過(guò)程中,在>907℃時(shí)變?yōu)殇\蒸汽,降低煤氣濃度和利用率,影響高爐含鐵原料的還原性,造成焦比上升,導(dǎo)致鐵前 成本升高;(2)鋅蒸汽沉積在含鐵礦物的微孔中,降低其還原性,惡化鐵礦物的軟熔性能,影響入爐料的正常還原溶化;(3)Zn 可以加劇焦炭的汽化反應(yīng): ZnO+C=CO+Zn,降低了焦炭的熱強(qiáng)度,影響焦炭的 性能;(4)鋅蒸汽進(jìn)入球團(tuán)礦的氣孔, 影響球團(tuán)礦的 還原膨脹指數(shù),使球團(tuán)礦的質(zhì)量大幅降低。

2 應(yīng)對(duì)措施

2.1 加強(qiáng)對(duì)入爐料的監(jiān)控,減少鋅的循環(huán)富集

鋅主要由燒結(jié)礦、球團(tuán)礦等含鐵原料帶入高爐,在高爐內(nèi)有一部分循環(huán)富集;高爐外的循環(huán)主要是通過(guò)干法灰、電除塵灰等配加鋅含量高的廢 料,進(jìn)入高爐,在工序間形成循環(huán)富集;鋅的沸點(diǎn)是907℃,在冶煉過(guò)程中,還原成為鋅蒸汽,進(jìn)入高爐煤氣中,隨著煤氣上升,溫度降低,一部分會(huì)重新附著在爐料形成高爐內(nèi)的循環(huán)富集,大部分會(huì)從爐頂 隨煤氣排出,進(jìn)入爐塵廢物中,再配入燒結(jié)、球團(tuán)的 生產(chǎn)中,供高爐使用,形成在高爐外燒結(jié)、球團(tuán)工序 間的循環(huán)富集。根據(jù)實(shí)踐得出 80%的鋅是隨高爐煤氣排出的,由此可見(jiàn),鋅在高爐中循環(huán)富集主要通 過(guò)高爐煤氣排出的除塵灰,因此,應(yīng)避免將除塵灰直接配入燒結(jié)、球團(tuán)等生產(chǎn)中往返使用來(lái)降低鋅對(duì)高爐冶煉的破壞作用。

2.2 增加鋅從爐頂煤氣的排出量

根據(jù)實(shí)踐可知,80%的鋅隨高爐煤氣排出,通過(guò)渣鐵帶走的很少,不足 20%的鋅在高爐循環(huán)富集,高爐應(yīng)適當(dāng)開(kāi)放中心氣流,這是由于中心氣流溫度較高,爐頂煤氣停留的時(shí)間很短,流速也較高,鋅在高溫高速度的條件下失去了重新凝固的機(jī)會(huì),大部分由煤氣帶出爐外,從而降低了鋅在高爐內(nèi)的富集。

2.3 提高焦炭粒級(jí)有利于降低鋅劣化焦炭的程度

鋅負(fù)荷高會(huì)促進(jìn)焦炭的熔損反應(yīng),使焦炭在高 爐冶煉過(guò)程中實(shí)際粒度變小,導(dǎo)致焦炭粉化,所以高爐在實(shí)際生產(chǎn)過(guò)程中應(yīng)穩(wěn)定主煤焦配比,提高入 爐焦炭質(zhì)量,改善焦炭粒級(jí),減少鋅對(duì)焦炭的危害程度。

3 高爐排鋅實(shí)踐操作

近幾年,由于鋼鐵行業(yè)市場(chǎng)競(jìng)爭(zhēng)日益嚴(yán)峻,在高爐冶煉過(guò)程中配加低價(jià)礦的比例不斷提高。由于 含鐵原料帶入的鋅量大,造成噸鐵鋅(Zn)負(fù)荷較 高,榮鋼 5# 高爐鋅負(fù)荷高時(shí)達(dá)到 0.65 kg/t。在這樣的原料條件下,針對(duì)如何最大程度地降低鋅對(duì)高爐的危害,保證爐況長(zhǎng)期的穩(wěn)定順行進(jìn)行了深入研究 和討論。

在日常生產(chǎn)中,在燒結(jié)、球團(tuán)工序原料加工過(guò)程期間,可以處理掉 10%左右的鋅。經(jīng)化驗(yàn)檢測(cè)發(fā)現(xiàn),高爐除塵灰含鋅的比例很高,有時(shí)可達(dá)到 6%, 此鋅含量的除塵灰不適合直接配入燒結(jié)、球團(tuán)工序,必須對(duì)其進(jìn)行預(yù)處理,脫出鋅、鉛等有害元素后 再進(jìn)行配料,減少原料中的鋅帶入量,降低入爐鋅負(fù)荷。

榮鋼經(jīng)過(guò)鋅排放測(cè)定發(fā)現(xiàn),約 78%的鋅是隨高爐煤氣排出進(jìn)入除塵灰的,研究討論決定增加鋅從 爐頂煤氣的排出量,適當(dāng)放開(kāi)中心煤氣流,因?yàn)楦?爐中心煤氣流溫度一般可達(dá)到 600℃以上,而邊緣 煤氣流溫度在 100℃左右,且邊緣煤氣流開(kāi)放太大 會(huì)使高爐燃比升高,增加成本,煤氣在爐頂停留的時(shí)間極短,鋅在高溫高速的條件下,幾乎失去重新凝固的機(jī)會(huì),爐頂煤氣流能夠?qū)⒁淮蟛糠咒\帶出高爐進(jìn)入除塵灰而不被重新凝固回到高爐中,從而大量降低鋅在高爐內(nèi)的循環(huán)富集。 為放開(kāi)中心氣流,在下部送風(fēng)制度上,適當(dāng)縮 小風(fēng)口面積;在上部裝料制度上,采用大布料角度 布料,采用下部送風(fēng)制度和上部裝料制度相結(jié)合的調(diào)節(jié)模式,實(shí)現(xiàn)了預(yù)期的兩股煤氣流分布,既保證了爐況的長(zhǎng)期穩(wěn)定順行,又達(dá)到了高爐排鋅的目的。經(jīng)過(guò)一段時(shí)間的實(shí)踐操作,取樣化驗(yàn)分析發(fā)現(xiàn),高爐內(nèi)的鋅排除量逐漸增加,高爐內(nèi)鋅的累計(jì)量不 再增大,出現(xiàn)了負(fù)增長(zhǎng),很大程度上實(shí)現(xiàn)了高爐冶煉對(duì)鋅的危害控制。

參考文獻(xiàn)

[1] 陸隆文. 大型高爐如何有效排鋅 [N]. 中國(guó)冶金報(bào),2015-01-08(06).

[2] 李肇毅.高爐鋅負(fù)荷對(duì)燃料比影響的定量分析[J].煉鐵,2016(4):15-17.

[3] 竺維春.高爐爐缸徑向焦炭堿金屬變化及其對(duì)焦炭性能影響的研究[J]. 鋼鐵,2009,44(6):20-23.

[4] 安為潔. 高爐風(fēng)口的破損機(jī)理及防治 [J]. 江蘇冶金,1997(3): 8-10.

[5] 穆林.高爐冶煉過(guò)程鋅對(duì)焦炭冶金性能的影響[C]// 中國(guó)金屬學(xué)會(huì). 第八屆(2011)中國(guó)鋼鐵年會(huì)論文集.北京:中國(guó)金屬學(xué)會(huì),2011:1-7.