崔立亮

(天津天鐵冶金集團有限公司煉鐵廠,河北涉縣 056404)

[摘 要] 介紹了天鐵高爐除塵的 CEMS-200 煙氣分析系統的特點、系統組成和工作原理,同時介紹了通過 PLC采集在線監測數據,程序控制,輸出聲音報警等功能的實現。

[關鍵詞] 煙氣;分析系統;在線監測;高爐;除塵

0 引言

為滿足我國日益嚴格的煙氣監測要求,強化環 保意識,煉鐵廠高爐區域在原有的基礎上又新增加了 5 套在線監測煙氣分析系統,分別安裝在 1#~4# 高爐出鐵場和溝下棧橋等處,實現數據實時動態傳 輸,滿足國家環保要求。

1 設備現狀

1#~4# 高爐原有在線監測采用北京雪迪龍公司的煙氣監測設備,現場檢測數據存在丟失、不準確, 通訊電纜連接找不到終端設備等現象,定期標定的 氣體、壓縮空氣導管易出現堵塞,無法完成標定,從而導致上傳數據失真。為符合國家環保局的要求, 滿足企業正常生產,煉鐵廠新配備了 CEMS-200 煙 氣分析系統,并將其安裝到高爐、槽下等現場各個 平臺處。

2 CEMS-200 煙氣分析系統概述

2.1 系統特點

(1)可靠性高,該氣體分析儀采用疝燈光源,壽 命能達到 10 年左右。粉塵檢測儀采用一體化設計結構,結構緊湊、可靠性性能高。

(2)檢修維護方便,成本較低,設備探頭采用一 體化過濾器,過濾效果好,反吹效率高,探頭使用壽 命長。氣體分析儀中光源、氣體室和光譜儀之間采用光纖連接,維護更換簡單。

(3)測量的準確率高,具有自動校準功能,可自 動糾正零點偏差,校準周期可靈活調整;氣體分析儀原理是采用紫外差分光學吸收光譜技術,有效解 決了水、粉塵、煙氣等對測量數據準確的影響。

(4)帶遠程監控和診斷功能,采用 GPRS 技術, 實現了設備的遠程監控、診斷,也能實現遠程維護, 方便檢修操作。

2.2 系統組成 CEMS-200

全程高溫伴熱法系統由氣態污染物 (SO2、NOx、O2、HCL、HF 等)現場監測子系統、高爐煙 塵顆粒物監測子系統、高爐煙氣參數監測子系統以 及數據采集與子系統組成。

2.3 工作原理 CESM-2000

全程高溫伴熱法系統預處理的流 程如圖 1 所示。高爐產生的煙氣經過高溫采樣探頭 以及伴熱管到達高溫氣體室,測量池放在加熱容器中,使采樣過程中的煙氣一直處于高溫狀態,因此沒有冷凝水析出,SO2、NOx 等水溶性氣體也就不會有丟失,從而保證了設備不受酸性溶液的腐蝕,以 及測量結果的準確度。前面板上的溫控表,我們根 據現場高爐的實際情況給采樣探頭,伴熱管和加熱 盒分別設定不同的溫度。整個測量完成后,煙氣通 過排空管排空。

煙塵粉塵監測子系統采用 LDM-100 激光后散 射煙塵儀,利用激光后散射原理測量高爐煙氣粉塵的實際濃度。煙氣粉塵參數監測子系統主要包括高 爐煙氣的流速、管道取口采樣的溫度壓力、濕度等 測量,煙氣流速采用差壓變送器進行測量,通過現場測量高爐煙氣流動中的全壓和靜壓,最后換算得 到煙氣流速。 數據采集與處理子系統包括高端一體化工作站、監控軟件、DCS 接口模塊等。SC-100 控制箱安裝 在高爐現場管道平臺上,監測設備均由 SC-100 進 行持續供電,同時 SC-100 兼有接受所有設備的輸 出信號,信號通過設備內部的處理單元轉換為 RJ485 與工控機進行通訊,工控機與檢測軟件匯總 需要的氣體濃度,取數時間,5 min 或 15 min,時間 可調,操作人員點擊可生成報表,存儲備份數據,以 及上傳當地的環保部門。

3 煙氣在線系統與 PLC 控制

煙氣在線監測系統實時上傳數據,超標時會有 報警,曲線分析,沒有聲音報警,由于操作人員不能 一直看守計算機屏幕,所以會出現超標時未及時看 到,造成數據上傳時無法及時通知檢修人員檢修,從而影響高爐正常生產。為解決這一問題,利用現有的GE 產品 RX3I 系列 PLC 控制系統,采用并行輸出模 擬量值到 PLC 模板,通過程序控制,實現聲音報警。

3.1 煙氣在線系統與 PLC 的連接

煉鐵廠高爐生產系統采用 GE 公司的 PLC 設備,現場煙氣采集模塊并聯輸出信號到 GE 模擬量 模板,通過 ME 可編程控制程序進行換算,設定報警 值,出鐵場粉塵顆粒濃度大于 5 umol/mol,槽下粉塵顆粒物濃度大于 10 umol/mol,系統輸出報警,蜂鳴報警器響。5 個除塵站點通過 PLC 程序通訊,以 1#高爐為例,1# 高爐除塵系統分別與其他 4 個站點PLC 建立軟件通訊,讀取寄存器數值到本地 PLC 設 備,本地 PLC 設定報警值,輸出中間節點 M 線圈,中 間節點線圈輸出到 Q 點繼電器得電,蜂鳴報警器響。在監控圖中,顯示哪一個粉塵顆粒物超標,超標 的具體數值都能看到,數據準確,方便操作工檢查, 及時通知檢修人員檢修,避免數據長時間超標,降 低了生產故障率。

3.2 可編程程序控制

GE 公司的 PLC 模擬量輸入模板采集現場煙氣 集線箱模塊上的輸出 4~2 0MA 信號,進入 PLC 模 擬量模板,使用可編程控制軟件 ME 7.0,硬件配置 添加模擬量輸入模板 IC693ALG221,設置開始地 址,然后編寫程序,算法是 AI 值對應 4~20 MA,對應量程 0~50 umol/mol,對應 0~32 000 個數據點,即 32 000 除以最大量程算出系數,乘以現場進來的 AI值得到實際顆粒物濃度或煙氣濃度,存入寄存器 R 值,R 值進行上限比較,當 R 值大于上限輸出報警 中間寄存器 M 點,M 得電則輸出到 Q 點,繼電器得 電,聲音報警,蜂鳴響。R 值寄存器與下限比較,下限設定為 0.1,當小 于 0.1 時,延時時間大于 5 min,延時報警,監控畫面 顯示檢修或通訊未建立連接,蜂鳴響,操作人員及時聯系檢修人員處理故障,并上報上級主管部門, 聲音報警器可消音處理。

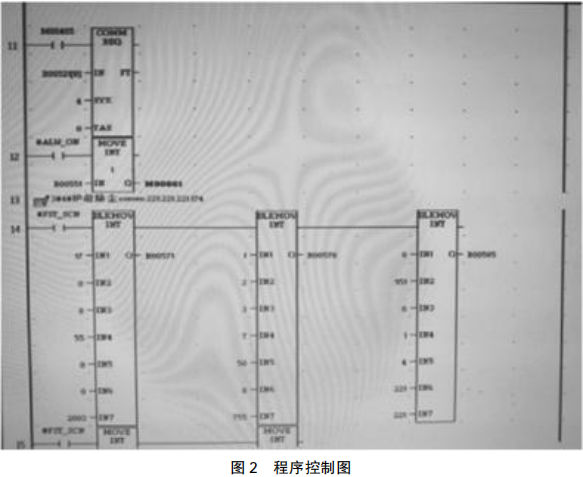

高爐現場 5 個除塵站點都集中在一個操作室操作,需要一個 PLC 與其他 4 個 PLC 分別建立通訊系統,使用通訊請求指令 COMMREQ,塊移動指令 BLKMOV 配合完成,讀取數據 2003,寫入數據2004,讀取哪個 PLC 時,就寫入相應的 PLC 的 IP 地址,本地寄存器地址是指存放讀取的數據的首地址, 遠程寄存器地址是指從那個地址開始讀取數據,讀取的數據類型為寄存器值時,則 INT 寫入 8,數據長 度可根據使用情況自定義,Enable 使能控制,使用1S 控制,初始值為 0,1S 完成由 0 到 1 的跳變,使能 接通,執行后續指令,完成通訊請求指令。 當一個 PLC 同時與 4 個 PLC 通訊時,出現延誤 報警或誤報的現象,修改程序,添加周期掃面,掃面 時間為質數 3、5、7、9 ms,一高爐 PLC 與二高爐通訊時開點得電,與其他 PLC 通訊的閉點得電,一次只 于一個 PLC 通訊,循環掃面 45 ms 為一個周期,網 絡不會出現堵塞,保證通訊暢通,不丟數據。程序控 制見圖 2。

監控組態軟件采用 Cimplicity hmi 6.1 版本, Cimplicity 6.1 組態軟件是美國通用公司開發的,主 要用于快速構造和生成計算機監控畫面系統的組 態軟件。在現有的工程項目 PRJECT 中,添加新點,定義 別名,例如 M 點,定義為布爾型,R 寄存器為浮點 型,然后寫入實際地址,%r%m,定義元素個數,數據 源等參數配置,完成點的建立。圖形的編譯,輸入文 本框,寫入漢字顆粒物值,在 text 文本框下方連接點選擇剛新建的對應的點,這樣完成顆粒物的實際數 值顯示,報警畫面在工程圖形編輯對話窗中的標簽 欄 visble 是否可見一項寫入表達式,M=1 時,圖形顯 示,顯示顆粒物超標,漢字閃爍紅黑交替顯示,M=0時,不顯示報警,畫面正常。 在歷史趨勢中,添加數據表、定義點,表屬性中 定義掃描時間 3 min,取數間隔 1 min,取數時間設 定的越小,曲線顯示越平滑,曲線是由取數的點形 成的曲線,根據需要可以調節數值,數據保存時間 為一周一刪除,數據庫文件比較大,工控機不能滿 足數據庫的要求,所以定期要刪除,否則會將磁盤 寫滿,造成工控機無法運行。曲線的 XY 軸自定義, 柵格劃分,曲線畫線的方向可以是從右向左隨時間 軸向前滾動,也可以是從左向右方向滾動,一般采 用自右向左方向,數據比較全面,同時看到上一時段的數據。數據更新時間設定 0.1s,不可為 0,否則 無曲線顯示,來源一定要選擇正在啟動的工程。

4 結束語

煙氣分析系統符合國家環保局要求,我們在此 基礎上,使用 GE 公司 PLC 添加了聲音報警系統,解 決了操作員不能及時觀察煙氣數據,出線超標時未 能及時處理造成的生產故障。該系統保證了上傳數 據的真實準確,為高爐正常生產奠定了堅實的基礎。